富含纤溶酶低盐豆酱加工工艺及品质分析

李大鹏,高玉荣,马 晶

(黑龙江八一农垦大学 食品学院,黑龙江 大庆 163319)

目前心脑血管疾病正日益严重的危害着人们的健康,已成为目前全世界人类死亡的主要原因之一[1]。随着我国人口老龄化形势日益严峻,心脑血管疾病对我国社会的危害还将不断增加[2-3]。纳豆是日本的一种传统大豆发酵食品,研究发现,纳豆中含有的纳豆激酶具有很强的溶栓作用,可以防治心脑血管疾病[4]。作为防治心脑血管疾病的主要药物—尿激酶和蚓激酶,其半衰期较短,而且对人体有很大的副作用,会导致人体的出血[5-6]。微生物产生的溶栓酶不仅直接起到溶栓的作用,而且能激活人体的纤维蛋白溶酶原和尿激酶原,从而表现出很强的间接溶栓作用。因此微生物产生的溶栓酶在人体内的作用时间较长且安全性高[7]。

我国目前对溶栓功能性大豆发酵食品的研究主要是模仿国外的纳豆产品,但这些产品由于市场、口味等原因目前很难进行产业化推广[8-10]。豆酱是我国传统大豆发酵食品,但我国豆酱在生产中所用的菌种及产品品种单一,生产周期较长,产品中功能性成分的含量较低,食盐含量高。因此,实验以筛选出的高产溶栓酶的优良菌株为发酵菌种,研制符合中国人口味的富含溶栓酶的低盐豆酱。

1 材料与方法

1.1 材料与试剂

1.1.1 菌种

枯草芽孢杆菌M64:实验室分离获得的高产纤溶酶菌株,黑龙江八一农垦大学食品学院保藏[11]。

1.1.2 培养基

营养肉汤液体培养基:牛肉膏0.3%,蛋白胨1.0%,NaCl 0.5%,pH值7.2~7.4。

营养肉汤斜面固体培养基:琼脂2.0%,其余同营养肉汤液体培养基。

1.2 仪器与设备

LDZX-75KBS立式压力蒸汽灭菌器:上海申安医疗器械厂;DRP-9082电热恒温培养箱:上海森信试验仪器有限公司;HZQ-QX全温振荡器:哈尔滨市东联电子技术开发有限公司;BCN-1360生物洁净工作台:北京东联哈尔仪器制造有限公司。

1.3 实验方法

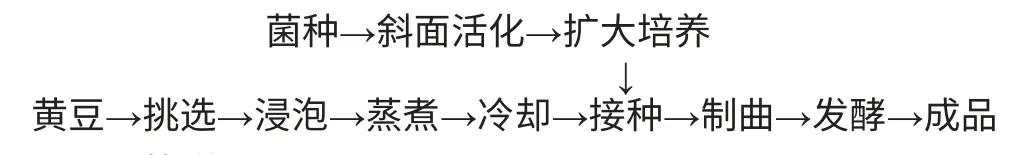

1.3.1 低盐豆酱加工工艺流程

1.3.2 工艺说明

(1)挑选、浸泡、蒸煮:挑选颗粒饱满,成熟、无霉烂、无虫蚀的新鲜黄豆。加入黄豆质量2倍的自来水,30℃浸泡4~5h。121℃高压蒸煮35min,冷却至40℃以下接种。

(2)菌种活化及扩培:将枯草芽孢杆菌M64斜面菌种1环接入营养肉汤斜面固体培养基中,37℃培养18~24 h。接种培养好的斜面菌种1环到营养肉汤液体培养基中,37℃培养16h。

(3)制曲:将扩培的菌种按照一定接种率接种至蒸煮并冷却的黄豆中培养。

(4)发酵:将制曲结束后的豆曲,加盐水,在45~55℃条件下发酵10d 左右。

1.3.3 检测方法

感官指标分析:按照国家标准GB/T 24399—2009《黄豆酱》[12]中的方法进行。

理化指标分析:氨基酸态氮、水分:按照国家标准GB/T 24399—2009[12]中的方法进行;食盐含量:按照国家标准GB/T 5009.39—2003《酱油卫生标准的分析方法》[13]中的方法进行;纤溶酶活性测定:采用血纤维蛋白平板法测定[14-15];蛋白酶活性测定:按照国家标准GB/T 23527—2009《蛋白酶制剂》[16]的方法进行。

2 结果与分析

2.1 豆酱制曲工艺研究

豆豉制曲的目的是使菌种在蒸煮后的豆粒上生长并产酶,为了生产具有溶栓功能的豆酱,需要使菌在产生蛋白酶的同时产生大量的纤溶酶。因此蛋白酶和纤溶酶活力的高低是检验制曲品质的指标。实验以蛋白酶和纤溶酶的活力为指标,研究了接种量、制曲温度和制曲时间对酶活力的影响,以确定最佳的制曲工艺条件。

2.1.1 接种量对纤溶酶和蛋白酶活力的影响

将蒸煮冷却后的大豆,按照不同的接种量接种后,在36℃、相对湿度85%的条件下培养24 h后,纤溶酶和蛋白酶活力如图1所示。由图1可以看出,由于接种量影响菌体的生长量,纤溶酶和蛋白酶都是枯草芽孢杆菌M64的次级代谢产物,导致接种量对纤溶酶和蛋白酶活力的影响呈现相同的趋势。当接种量为0.5%~1.5%时,随着接种量的增加,纤溶酶和蛋白酶活力显著增大,接种量继续增加,酶产量不再增加。这主要是由于接种量过大时,菌体过量生长,导致营养物质的过量消耗、代谢产物产量下降,因此适宜的接种量为1.5%。

图1 接种量对纤溶酶和蛋白酶活力的影响Fig.1 Effect of inoculum on fibrinolytic enzyme andprotease activity

2.1.2 制曲温度对纤溶酶和蛋白酶活力的影响

图2 温度对纤溶酶和蛋白酶活力的影响Fig.2 Effect of temperature on fibrinolytic enzyme and protease activity

将蒸煮冷却后的大豆,接入1%的枯草芽孢杆菌M64菌悬液,相对湿度85%,在不同的温度条件下培养24h后,纤溶酶和蛋白酶活力如图2所示。由图2可以看出,温度对纤溶酶和蛋白酶活力影响显著。36℃时纤溶酶活力最大,而32℃时蛋白酶活力最大,但32℃和36℃时蛋白酶活力差异不显著,因此,适宜的发酵温度选择为36℃。

2.1.3 制曲时间对纤溶酶和蛋白酶活力的影响

图3 时间对纤溶酶和蛋白酶活力的影响Fig.3 Effect of time on fibrinolytic enzyme and protease activity

将蒸煮冷却后的大豆接入1%的菌悬液,32℃、相对湿度85%培养不同时间后,纤溶酶和蛋白酶活力见图3。由图3可以看出,发酵时间对纤溶酶和蛋白酶活力影响显著。当发酵时间<36h时,随着发酵时间的延长活力逐渐增大,当发酵时间>36h时,纤溶酶和蛋白酶的活力不再增大。因此,适宜的发酵时间为36h。

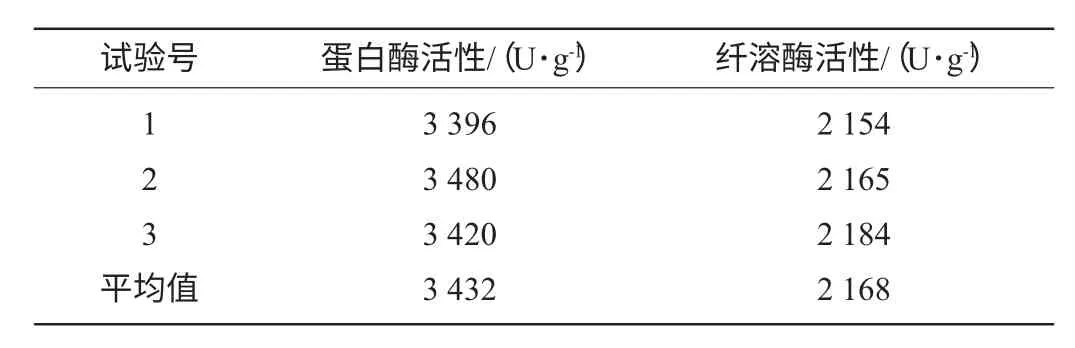

在单因素确定的最佳制曲条件:接种量1.5%,制曲温度36℃,制曲时间36h进行3次平行实验,实验结果见表1。

表1 最佳制曲条件下的酶活性Table 1 Enzyme activity under the optimal koji-making condition

由表1可见,在最佳的制曲条件下,豆曲中的蛋白酶和纤溶酶活性分别可达3 432U/g和2 168U/g。

2.2 发酵工艺研究

发酵豆酱时,在制曲过程中产生的蛋白酶使物料中的蛋白质等大分子物质分解成氨基酸等小分子物质。氨基酸态氮含量是豆酱主要的理化指标,因此实验研究加水量、发酵温度和时间对氨基酸态氮含量的影响,以确定豆酱发酵工艺条件。

2.2.1 加水量对豆酱氨基酸态氮含量的影响

图4 加水量对豆酱氨基酸态氮含量的影响Fig.4 Effect of water addition on amino acid nitrogen content of soybean paste

将大豆曲加入不同量的8%盐水,45℃密闭发酵6d,氨基酸态氮的含量见图4。由图4可以看出,随着加水量的增加,豆酱中氨基酸态氮含量呈上升趋势,但当加水量高于90%时,蛋白水解基本完全,随着加水量的增加氨基酸态氮含量开始降低,因此最适加水量为90%。

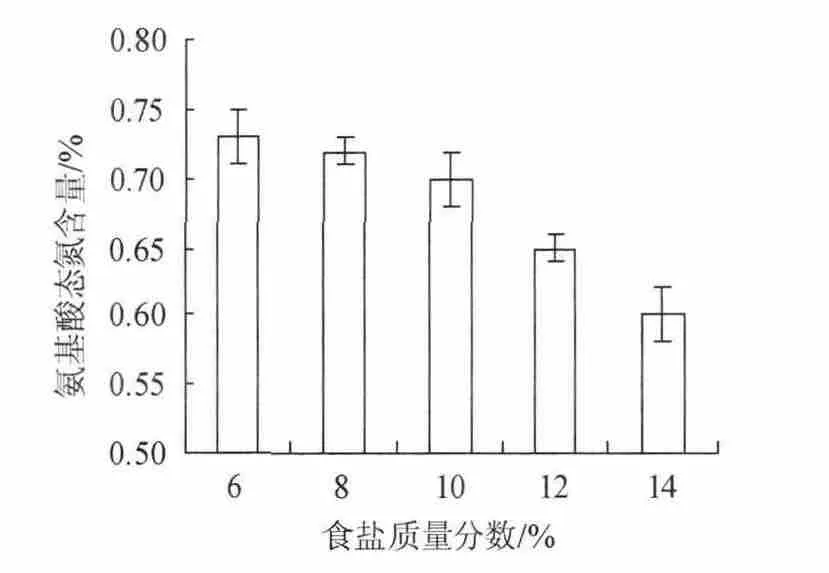

2.2.2 食盐质量分数对豆酱氨基酸态氮含量的影响

将大豆曲添加不同质量分数的盐水,45℃密闭发酵6d,氨基酸态氮的含量见图5。由图5可以看出,随着食盐含量的增加,豆酱中的氨基酸态氮含量呈下降的趋势,当食盐含量>10%时,氨基酸态氮含量显著降低,因此选择适宜的食盐质量分数为10%。

图5 食盐质量分数对豆酱氨基酸态氮含量的影响Fig.5 Effect of salt concentration on amino acid nitrogen content of soybean paste

2.2.3 发酵温度对豆酱氨基酸态氮含量的影响

图6 发酵温度对豆酱氨基酸态氮含量的影响Fig.6 Effect of fermentation temperature on amino acid nitrogen content of soybean paste

将大豆曲添加10%质量分数的盐水,不同温度下密闭发酵6d,氨基酸态氮的含量见图6。由图6可以看出,随着温度的升高,氨基酸态氮含量逐渐增加,但当温度高于50℃时,氨基酸态氮含量开始下降,这说明豆酱发酵过程中,蛋白酶最适作用温度为50℃。温度过高,使过多氨基酸与糖反应生成类黑素类物质,豆酱颜色过深,营养物质损失较大,因此,选择最适发酵温度为50℃。

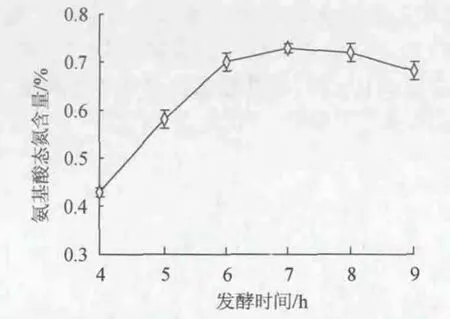

2.2.4 发酵时间对豆酱氨基酸态氮含量的影响

将大豆曲添加质量分数为10%盐水,45℃密闭发酵一定时间后,氨基酸态氮的含量见图7。由图7可以看出,随着发酵时间的延长,豆酱中的氨基酸态氮含量呈现先上升后下降的趋势。这是由于随着发酵时间的延长,豆曲中的蛋白质逐渐被蛋白酶水解释放出来,但当发酵时间超过7d后,此时蛋白已被完全水解,随着时间的延长,还有一部分氨基酸会在较高的温度条件下发生美拉德反应,降低氨基酸的含量,因此,选择最适的发酵时间为7d。

图7 发酵时间对豆酱氨基酸态氮含量的影响Fig.7 Effect of fermentation time on amino-acid nitrogen content of soybean paste

2.3 产品品质分析

2.3.1 感官指标分析

表2 豆酱感官分析结果Table 2 Organoleptic analysis of soybean paste

由表2可以看出,实验研制的溶栓功能低盐豆酱颜色、香气、滋味和体态符合GB/T 24399—2009《黄豆酱》的要求。

2.3.2 理化指标分析结果

表3 豆酱理化指标分析结果Table 3 Physicochemical indexes of soybean paste

由表3可以看出,实验研制的豆酱的水分含量符合国家标准(≤65.0g/100g),氨基酸态氮含量达到0.74g/100g,高于国家标准0.6g/100g的要求,这说明研制的豆酱在发酵过程中蛋白等大分子物质水解完全,产品中的氨基酸等营养物质容易被人体吸收利用。一般豆酱中食盐含量>9%,而实验研制的豆酱含盐量为传统豆酱的50%,含盐量低。豆酱中的纤溶酶活性达到1 070U/g。

3 结论

以蛋白酶和纤溶酶的活力为指标,确定了富含纤溶酶活性豆豉的制曲工艺条件为接种量1.5%,制曲温度36℃,制曲时间36h,在此条件下豆曲中的蛋白酶和纤溶酶活性为3 432U/g和2 168U/g。

以氨基酸态氮含量为指标,研究确定了豆酱最佳发酵工艺条件为加水量90%,食盐质量分数10%,发酵温度50℃,发酵时间7d,在此条件下豆酱中的氨基酸态氮含量为0.76%。

研制的富含溶栓酶低盐豆酱的感官指标和理化指标符合豆酱的国家标准GB/T 24399—2009《黄豆酱》的要求,食盐含量4.72g/100g,为传统豆酱的50%,纤溶酶活性的达到1 070U/g。

[1]江 晓,董明胜.纳豆、纳豆激酶与人体保健[J].中国酿造,2001,20(4):1-3.

[2]李 麟,武井直树.纳豆在保健和医疗上的应用价值[J].中国微生态学杂志,2002,14(4):243-246.

[3]孙清荣.纳豆食品生产状况调研[J].食品科学,2010,31(4):16-18.

[4]庄志发,赵 超,王凤艳,等.纳豆的营养保健作用及制作技术[J].山东食品发酵,2007(2):36-38.

[5]高瑞萍,刘 辉,刘 嘉,等.纳豆的研究进展[J].食品与发酵科技,2011,47(1):23-26.

[6]迟东升,阮新民,陈可冀.新型溶栓剂-纳豆激酶[J].心血管病学进展,2007,28(4):545-550.

[7]王 乐,王君高.纳豆激酶的研究进展[J].中国酿造,2008,27(10):1-4.

[8]张晓敏,徐宝才.纳豆—一种值得开发的功能性食品[J].中国食品添加剂,2007(2):187-192.

[9]张 莉.纳豆加工工艺的研究和产品开发[D].济南:山东轻工业学院硕士论文,2012.

[10]李辉尚,陈明海,李志强,等.日本纳豆食品工业发展对我国的启示[J].粮油食品科技,2008,4(16):1-5.

[11]马 晶,高玉荣.产纤溶酶菌株的筛选鉴定及其生长条件研究[J].农产品加工,2013(7):28-30.

[12]全国调味品标准化技术委员会.GB/T 24399—2009,黄豆酱[S].北京:中国标准出版社,2010.

[13]中华人民共和国卫生部.GB/T 5009.39—2003,酱油卫生标准的分析方法[S].北京:中国标准出版社,2004.

[14]ASTRUP T,MÜLLERTZ S.The fibrin plate method for estimating fibrinolytic activity[J].Arch Biochem Biophys,1952,40(2):346-351.

[15]HARA T,TADOKORO Y,SATOYAMA T.A simple,easy and routine assay of fibrinolytic enzyme activity[J].J Jpn Soc Food Sci,1996,43(2):172-175.

[16]中华人民共和国国家质量监督检验检疫总局.GB/T 23527—2009,蛋白酶制剂[S].北京:中国标准出版社,2009.