刮削洗井一体化工具研制及应用

刘 练

(中石化西北油田分公司,新疆轮台 841600)

试油作业时,为保证封隔器坐封、水力锚锚定、射孔清洁,必须采用套管刮削器对套管进行刮削,清除套管内壁水泥块、射孔毛刺后,再进行替浆、洗井作业清洗井筒[1]。塔河油田主要采用弹簧式套管刮削器,刮削器入井后刮片即紧贴套管壁进行刮削作业[2]。若刮削后直接采用刮削管柱进行洗井、替浆作业,因刮削器刮片无法回缩,刮削器在套管中与套管壁紧贴,过流面积较小,杂质或固相成分可能在刮片处堆积从而造成管柱卡阻。为避免出现管柱遇阻卡现象,常规的试油工序是在套管刮削完毕后,起出刮削管柱,单独下入一趟洗井替浆管柱进行洗井替浆作业[3]。但是,由于塔里木盆地深井刮削深度大,起下钻时间长,且试油采用原钻机作业,日费高,为了提高试油时效,降低成本,研发了以刮洗一体化工具为核心的刮削洗井一体化工艺。

1 刮洗一体化工具结构及技术参数

1.1 结构

刮削洗井一体化工具由上下接头、中心管、上下活塞、活塞套、弹簧、上下刮片、球座构成,结构见图1,实物图见图2。

(1)中心管。中心管为厚壁圆筒,表面开有上下各3个方形凹槽,凹槽呈360°圆周分布,上下错开分布。这些凹槽用于安装上下刮片。该凹槽位置设计使刮片可刮削到360°圆周范围内的套管内壁。

图1 刮削洗井一体化工具结构

图2 刮削洗井一体化工具实物

(2)刮片。刮片为刮削部件,与套管壁紧贴,要求具有坚韧而不脆裂、耐磨而不变形的性能[4]。装配在主芯轴的凹槽中,由上下两组刮片排列组成,每组装有3只刮片,上组和下组刮片彼此错开60°,可刮削套管内部整圆;刮片依靠内部几组弹簧撑开,依靠上下活塞总成挤压回缩;刮片呈左旋螺形,保证刮片顺利通过套管接箍。

(3)活塞总成及止回结构。活塞总成包括活塞和滑动活塞套。根据两组刮片设计有两组活塞和滑动活塞套,上活塞总成挤压上刮片回缩,下活塞总成挤压下刮片回缩,滑动活塞套20°斜坡面与刮片坡面构成回缩受力面,保证刮片顺利回缩;活塞在作用过程中为移动部件,采用双O型密封结构,实现移动过程可靠密封[5]。

(4)球座总成。球座总成包括球座和挡板机构。球座为单层滑套式结构,滑套通过销钉与球座本体连接,投球入座后,钢球与滑套形成金属密封、滑套与本体O型密封圈形成密封;挡板机构位于球座下部,通过螺纹与下接头本体连接,挡板上多孔设计保证循环通道,同时击落钢球和滑套掉于其上部,防止井下落物。

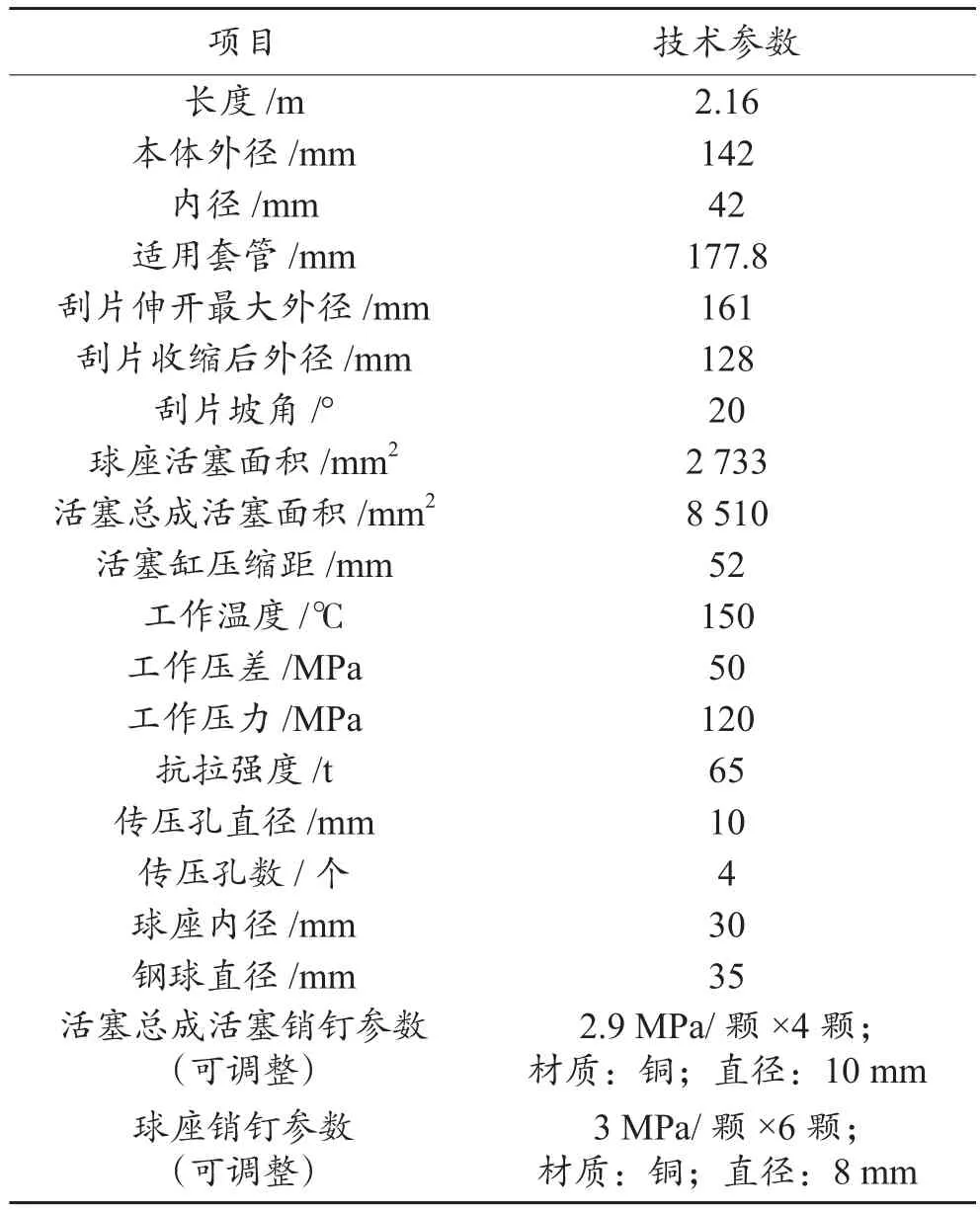

1.2 技术参数

主要技术参数见表1。

2 工作原理及工艺流程

2.1 工作原理

入井时刮片依靠弹簧弹力处于伸开状态,对套管进行刮削作业,刮削完毕后,投球入座后打压,剪断活塞销钉,液压推动双向活塞纵向挤压刮片回缩至芯轴本体刮片槽内,完成刮片回缩后,继续打压击落球座,下钻至井底(刮削器处于套管内),进行通井、洗井、替浆作业。

表1 刮削洗井一体化工具参数

2.2 工艺流程

(1)将刮削洗井一体化工具连接在钻具上;

(2)工具入井时,刮片处于完全伸开状态,紧贴套管壁进行刮削,对设计井段反复刮削3~5次;

(3)刮削作业完成后,投球入座后打压,回缩刮片,继续打压,击落球座;

(4)下钻至井底后上提2 m,洗井替浆作业;

(5)起钻。

3 现场应用

刮削洗井一体化工具经过室内实验,各项指标均达到设计要求,已具备现场试验条件。为此,在TP264、S72-12、TH12531X、TP172、YJ2-8 等 12 口井开展了现场试验,在12井次施工作业中,刮削洗井一体化工具均顺利入井,成功完成刮削作业,投球打压下钻至井底后完成替浆和洗井作业后上提至井口,刮削洗井一体化工具出井刮片均正常回缩,工艺一次成功率100%,实现了刮削洗井一体化作业。应用结果表明,12口井刮削洗井作业共用时594 h,平均单井用时49.5 h,而常规刮削、替浆、洗井平均用时为77.5 h,用刮削洗井一体化工具平均单井用时28.0 h左右。通过对12口井钻进时水力参数与刮削洗井一体化水力参数对比,洗井、替液等作业排量及泵压相差很小,而且12口井在后期酸压过程中刮削井段对应的完井工具均正常工作,酸压均一次成功,表明刮削洗井一体化工艺应用效果良好。

以YJ2-8井刮削洗井作业为例,该井为跃参区块一口开发井,完井方式为酸压完井,施工工序主要为刮削、通洗井、替浆、拆井口、组下酸压完井管柱、坐油管挂、装采油树并试压、坐验封封隔器、酸压施工及排液试采,完井井段为7 179.50~7 268.00 m。

YJ2-8井钻井液密度1.23 g/m3,未带刮削一体化工具下钻至井底用钻头循环钻井液,泵压21 MPa,排量18 L/s。下底带刮削一体化工具的管柱进行刮削作业结束后,投球打压,刮片回缩后下钻至井底循环钻井液,泵压20 MPa,排量18 L/s,再用密度1.23 g/m3的完井液正替钻井液,泵压20 MPa,排量18 L/s,用完井液正循环洗井,泵压、排量不变。对比YJ2-8井刮削一体化工具使用前后洗井作业水力参数,排量及泵压相差很小。刮削洗井一体化作业结束后,下入底带PHP封隔器和水力锚的完井管柱进行酸压施工作业,最高泵压91.6 MPa,最高套压33.7 MPa,最大排量7.5 L/s,酸压成功。

YJ2-8井刮削、替浆、洗井累计用时51 h,比常规刮削、替浆、洗井节约用时26.5 h。

4 结论

(1)刮削一体化工具将刮削、洗井作业由传统的两次起下钻变为一次起下钻,单井平均节约时间28.0 h,按照7 000 m钻机日费进行计算,单井直接节约成本14万元。

(2)通过矿场试验,刮削一体化工具性能可靠,关闭刮片通过投球后泥浆泵憋压实现,快捷方便,无须额外增加成本。

[1] 万仁溥.现代完井工程[M]. 1版.北京:石油工业出版社.

[2] SY/T 5981—2000,常规石油试采技术规范[S].

[3] 罗英俊,万仁溥.采油技术手册[M].北京:石油工业出版社,2005.

[4] 罗跃纲.材料力学[M].北京:科学出版社,2004.

[5] 成大先.机械设计手册[M]. 5版.北京:化学工业出版社,2009.