溶剂辅助蒸汽重力泄油技术研究综述

罗 健 李秀峦 王红庄 刘 昊

(1.中国石油勘探开发研究院,提高石油采收率国家重点实验室,北京 100083;2.东北石油大学提高石油采收率教育部重点实验室,黑龙江大庆 163318)

稠油在油层中黏度高、流动性差,目前多采用热力采油的方式进行开发,如蒸汽吞吐(CSS)、蒸汽驱(Steam fl ood)、火烧油层(In-situ combustion)、蒸汽辅助重力泄油(SAGD)等[1]。SAGD技术从提出到现在30余年,经历了基础理论研究、现场先导试验,并成功转入商业化开发。其中,在加拿大的Athabasca地区,SAGD技术被广泛应用于开采油砂,并且已经显示出显著的效果。新疆西北部的风城油田,拥有约3亿吨的浅层超稠油储量,已开展了SAGD技术现场试验,并取得了初步成效,即将扩大试验[2]。但复杂的地质条件、水处理和能耗控制等诸多限制使得SAGD开发仍然存在一些挑战[3]。SAGD进一步发展需要解决的主要问题是诊断解决一些现场操作问题,以及提高SAGD的效率和经济性[4]。为此,T. N. Nasr等人 2001年提出了溶剂辅助蒸汽重力泄油(ES-SAGD)技术[5],对传统SAGD工艺加以改进,将碳氢化合物溶剂和蒸汽混合注入油藏,使得开采过程水处理需求更少、单位产油能耗更低、采油速度提高,是一种绿色环保、经济性更好的新技术。

1 ES-SAGD作用机理

在ES-SAGD概念提出以前,曾有人研究过利用溶剂和蒸汽结合的方法提高采收率的技术。Allen在1974年提出了在蒸汽吞吐过程中,循环注入丙烷或丁烷开采Athabasca油砂的方法[6]。D. A. Reford等在专利中描述了将气体、蒸汽和烃类稀释剂同时注入地层中开采稠油的方法[7],随后发表多篇关于注蒸汽开发过程中添加溶剂的技术报告[8-9]。由于溶剂的扩散速度较慢,该方式对直井注采方式下的原油采收率增加有限,但在利用水平井开发时溶剂与热联合作用能够更好地开发超稠油油藏。

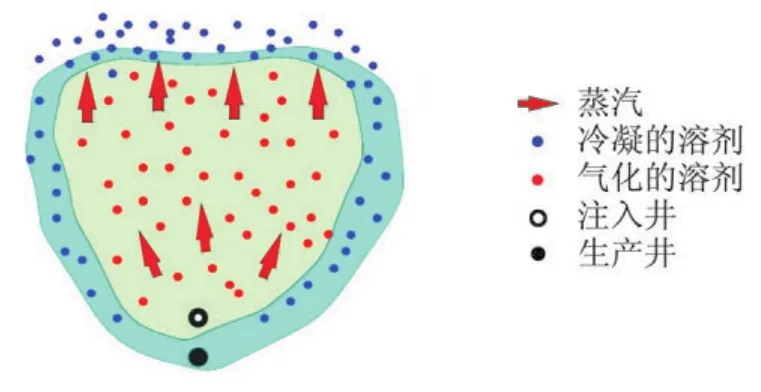

2001年T. N. Nasr等人提出ES-SAGD概念,利用加热降黏和溶剂降黏共同作用加快超稠油的开采,并申请了相关专利。ES-SAGD是一种将碳氢化合物添加剂在低浓度下与蒸汽一起注入油藏的重力主导开采工艺,类似于SAGD过程(图1)。碳氢化合物添加剂的筛选依据是在油藏条件下需具有与水相近的蒸发和凝结性质,依照这一准则选取的溶剂可以在汽腔边缘处与蒸汽一同凝结。在ES-SAGD工艺中,溶剂以气态形式与蒸汽共同注入,在汽腔界面附近凝结的溶剂经扩散后稀释原油,并且在蒸汽加热的作用下共同降低原油的黏度[10]。气态溶剂在汽腔边界凝结、蒸汽加热以及溶剂稀释共同降黏是ES-SAGD技术的主要作用机理。

图1 ES-SAGD过程示意图

SAP(Solvent Aided Process)[11], LASER(Liquid Addition to Steam for Enhancing Recovery)[12]和SAS(Steam A lternating Solvent process)[13]等溶剂辅助开采技术也具有类似的作用机理,但这些技术与ES-SAGD技术相比在溶剂的注入/采出相态(气态或液态)、溶剂注入方式(单独注入或与蒸汽混注)等方面有所差异。

2 国内外研究现状

2.1 溶剂筛选研究

T. N. Nasr等通过比较碳氢化合物溶剂添加剂的气化温度与蒸汽温度,在一个宽泛的碳氢化合物溶剂(C3~C8稀释剂)范围内进行了溶剂的初步筛选,并公开发表了首篇AITF关于ES-SAGD的研究论文[10]。实验使用一维不锈钢圆柱模型,内部填装石英砂,实验压力2.1 MPa。结果显示,当所用溶剂的气化温度与蒸汽温度相接近时(±50 ℃范围内),ES-SAGD泄油速度与SAGD相比会有明显提升,但溶剂的种类和气化温度与蒸汽温度的差值范围应根据不同油藏条件而具体确定。

Weiqiang Li建立数值模型,比较了添加不同种类溶剂(C3~C12)后的油藏开发效果[14]。研究表明,油藏压力下,采用气化温度高于蒸汽温度的溶剂相对于气化温度低的溶剂能获得更好效果。

2.2 溶剂传质研究

溶剂在油藏中的传质过程直接影响原油的降黏效果,决定了溶剂辅助开采过程的成败。H. Luo等研究了溶剂和原油混合体系在多孔介质中的扩散系数,推导了扩散的数值模型并开展了相关实验[15-16]。实验选用己烷为溶剂,原油黏度12 000 mPa·s(25℃),将一维柱状岩心的两半分别饱和溶剂与原油,借助新型X射线断层摄影技术获取图像,分析溶剂向饱和原油部分岩心的扩散情况。研究比较了溶剂在纯油中与饱和油砂中扩散的区别,并发现当多孔介质中沿主扩散方向上孔隙存在不可忽略的非均质性时,对于流体在其中的扩散有着较大影响。

Jyotsna Sharma等研究了汽腔边缘处蒸汽、溶剂协同作用对于原油流动性的影响[17]。观察原油流动性可发现汽腔边缘处存在由溶剂传质控制和传热控制的两个独特区域,传热范围是10 m左右,而溶剂传质的范围在10 cm左右。提高温度或者溶剂比例都能增强汽腔边缘处原油的流动性:温度越高,溶剂的扩散系数越高,传质效果越好,原油黏度越低,机械分散性和泄油速度也越高。

2.3 溶剂开发效果评价研究

T. N. Nasr等利用ARC的2D高温高压比例物理模拟装置,开展了ES-SAGD效果评价实验[18]。模型尺寸24 cm×80 cm×10 cm,饱和Cold Lake活油(GOR为7.2),注入溶剂混合物以C4~C10为主要成分,实验压力2.1 MPa,3组实验分别为只注蒸汽SAGD实验和注入不同浓度溶剂的ES-SAGD实验。实验结果显示,ES-SAGD在累积产油量、产油速率、热区的横向扩展等多方面比SAGD效果更好,且实验中几乎所有(95%~99%)累积注入的溶剂混合物都被采出。

X. Deng等添加混合溶剂(稀释剂)开展2D的ES-SAGD试验,并对实验结果进行了历史拟合[19]。敏感性分析的结果表明:溶剂中轻质碳氢化合物易于传播至含油饱和度较高的汽腔边缘产生较大降黏效果,而重质碳氢化合物成分倾向于在注入井附近凝结;溶剂在沥青中的溶解度影响累积产油量、产气量及温度场的分布,而溶剂在气相中的扩散系数则对累积产油量、产溶剂量影响不大。

Ayodele等开展了SAGD(高压、低压)、丙烷SAGD(Propane-SAGD)和多组分溶剂ES-SAGD(高浓度、低浓度)比较实验,评价了将ES-SAGD技术应用于Athabasca地区低压沥青油藏有效开发的可行性[20]。实验发现,低压多组分溶剂ES-SAGD在较低浓度下相对于高压SAGD有一定的竞争力,能实现较低能耗开采。John Ivory等也开展了相对较低压力下(1.5 MPa)的ES-SAGD实验研究,与相同压力下的SAGD实验相比较,采油速度有15%的提升,同时汽油比(SOR)下降[21]。

Ayodele等使用己烷作为溶剂开展了2D的ESSAGD高温高压比例物理模拟实验,并与SAGD实验比较(实验压力2.1 MPa)[22]。结果显示,正常生产阶段大部分的己烷(95%以上)都冷凝并以液态形式随油采出。ES-SAGD实验在生产前期采油速度更高,最终采出程度较SAGD高11%,溶剂所产生的额外隔热作用也使得ES-SAGD过程蒸汽腔的横向扩展优于SAGD过程。使用单位产油能耗(ECR,总能耗除以总产油质量)替代SOR用于能耗分析,SAGD实验ECR值较ES-SAGD实验值高出约11.5%,ESSAGD工艺显示了更好的经济性。

2.4 特殊地质条件下的适用性研究

Gates研究了溶剂辅助蒸汽泄油过程的优化以及利用该技术开发薄层油藏的可能性[23-24]。结果显示在8 m厚的油层条件下,加入溶剂开采相对于普通的SAGD开发散热量大幅降低,ECR下降超过一半。该方法十分适合薄层超稠油油藏的开发。

Weiqiang Li研究了泥质夹层存在条件下应用ES-SAGD开发的可行性[25]。研究表明,在有泥岩夹层存在的情况下,气态溶剂可穿过泥岩夹层周围,并通过相变减小泥岩夹层带来的流动阻力,液态溶剂的加入增强了近井地带流动并降低井筒周围的残余油饱和度。多种溶剂的混合注入能实现多种功能,获得最佳的开发效果。

2.5 国内研究现状

ES-SAGD在国外受到广泛重视,研究不断深入,但国内的相关工作开展有限,研究多关注于蒸汽吞吐和蒸汽驱过程中加入溶剂改善开采效果。

李牧等[26]选取辽河冷家堡油田原油并复配混合溶剂开展室内研究,驱油实验显示,蒸汽加溶剂段塞注入、蒸汽与溶剂混合注入的方式较单一注蒸汽方式驱油效率都有较大幅度提升,且加入溶剂后指进程度降低,蒸汽波及体积增大,突破时间加长。

于中红等[27]以辽河冷加堡油田为对象开展溶剂辅助吞吐的室内研究并介绍现场实施的情况,开采结果显示吞吐过程中加入溶剂和氮气取得了预期的开发效果。溶剂的加入降低了开发的注汽压力,同时也提高了波及体积。

高永荣等[28]也曾开展过针对辽河油田超稠油油藏的相关研究。在室内驱替实验中,添加少量溶剂可使驱油效率得到大幅提高;数值模拟结果显示在蒸汽吞吐过程中添加溶剂和氮气能增加吞吐周期数并提高采收率,较常规吞吐效果显著提升。

王善堂[29]从溶剂体系提高注蒸汽开发采收率的机理方面进行了理论分析和实验研究,评价了多种溶剂—增效剂体系的降黏效果并利用优选的溶剂体系开展驱油实验研究。研究发现,溶剂可改变沥青质的聚集状态,从而大幅降低原油黏度;对于高黏度原油降黏效果极佳,10%浓度的溶剂降黏率可以达90%。稠油注蒸汽开发过程中溶剂体系提高采收率的机理分为两方面:(1)大幅降黏,改善了原油流动性,启动压力和注气压力都降低;(2)降低油水界面张力和流度比、抑制了黏性指进并提高了波及体积。

3 现场先导试验

在基础研究、室内实验及数值模拟工作开展的同时,各大石油公司也依据自身优势,选定合适的区块和注入溶剂开展了现场试验。

EnCana公司在2002年使用丁烷(Butane)在Senlac开展了ES-SAGD实验,2个月的试验期内产油量提升超过50%。EnCana报告显示超过70%的注入溶剂都从水平井对中采出,在于采出气混合后通入锅炉燃烧,这可能是项目终结的原因之一[30]。2004年,又在Christina Lake开展了一次ES-SAGD实验,随着溶剂的加入,日产量从167 m3/d增至240 m3/d,汽油比相应从5降至1.6,API重度从0.7升至1.1。数值模拟结果预测产量将提高20%~40%,但实际现场获得了更高的产量[30]。

Nexen于2006年开始在Long Lake区域选择一个井组开展ES-SAGD现场试验,该井组具有较为稳定的操作条件并维持较低的SOR[30]。Jet B(喷气发动机汽油)被选作溶剂用于该实验,该冬季用航空燃油由较重的原油馏分(C7~C12)组成,在 1.4 MPa的操作压力下仍可以气相的状态与蒸汽混合在一起。试验中蒸汽腔内溶剂摩尔分数维持在5%左右,2个月的试验期间并未发现产油速度的增加。将实际操作状况在CMG STARs中进行模拟,得到了类似的结果,分析认为Jet B溶剂用于此区块ES-SAGD开发效果欠佳,应选用碳数更低的溶剂开展试验。

Suncor公司在Firebag区域使用改质石脑油(Upgrade naphtha)实施了ES-SAGD项目,产油速度没有明显增加[30]。注入的石脑油平均碳数为8,相对分子量较大;油藏条件下大部分注入的溶剂都先于蒸汽凝结,潜在地减少了向油藏内的扩散,这被认为是产油速度未见增加的主要原因。针对采出液的取样分析显示溶剂回收率在70%左右,但采样分析数量有限,此结果并不是十分精确。

Imperial Oil采用与ES-SAGD类似的LASER工艺(Liquid Addition to Steam Enhanced Recovery)在Cold Lake区域开展先导试验[31]。已公开的试验数据显示,产油速度提高约30%,汽油比降低32%。

更多的现场试验还在开展中,结果有待进一步的披露。

4 技术优势和局限性

4.1 技术优势

(1)与现有的超稠油开采技术相比,ES-SAGD技术具有独特的技术特点,但在开发设施方面,仅需在传统蒸汽开发基础上于井口处将加热的溶剂与蒸汽混合注入,然后将采出液中的溶剂分离回收,无需改变注采井的管柱结构和增加过多的额外设备。

(2)ES-SAGD技术在室内研究和现场试验中均显示出可提高原油产量并降低汽油比。SAGD开发过程的水耗、能耗一直是制约其开发经济性的重要因素,而ES-SAGD过程SOR较普通SAGD过程降低20%以上,大大降低了开采过程的水处理需求和能耗。室内研究表明,溶剂的采出程度高于95%,采出溶剂经分离后可再次随蒸汽注入实现循环利用,提高SAGD开发经济性的同时也减少了温室气体排放,具有良好的经济和社会效益。

(3)ES-SAGD技术非常适合于超稠油油藏开发,溶剂降黏与热降黏作用相结合能更好地降低超稠油黏度,原油降至相同黏度下所需的蒸汽温度更低,可显著降低注汽压力并减少开采过程中的热损失。另外,采出原油与溶剂混合,在相同温度条件下使原油黏度大幅度降低,为地面集输提供了便利。

4.2 局限性

溶剂在不同油藏操作条件下所显示出不同的相态特征及其在气相、液相中溶解度和扩散度的差异,这些因素都会影响ES-SAGD过程的开采效果。为了克服此局限性,需要油藏在开采过程中保持一个相对稳定的操作条件,并依据具体的油藏原油类型和操作条件筛选匹配的溶剂进行开采。

5 研究方向

综上所述,ES-SAGD是一项可行的改进技术,具有开采速度快、蒸汽能耗低、水处理需求少等技术优点,有利于提升油田单井产量和降低温室气体排放,是开发超稠油的环保技术。尽管ES-SAGD技术还存在一定的技术难题,比如溶剂注入成本高、溶剂与蒸汽混和注入设备和工艺、溶剂的回收和分离等,但该技术可能带来的加快开采速度、降低水处理需求等优势使其具有很大的吸引力。因此,建议在现有基础上继续开展相关研究工作和技术储备:

(1) 针对特定的油藏地质条件、原油特性,开展溶剂筛选工作;

(2)表征溶剂/原油体系相态特征,测取体系黏度、密度、扩散系数、溶解度等基础参数;

(3)开展比例物理模拟实验,评价所选溶剂应用于蒸汽辅助重力泄油过程的开发效果;

(4)提高数值模拟工作水平,利用测取的相关基础参数对实验历史拟合并开展各参数的敏感性分析,将结果放大至现场尺度并进行经济评价。

ES-SAGD技术具备独特的技术特点,相信伴随上述研究内容的开展以及相关工艺和设备的进步,该项技术必将获得新的发展,在将来成为浅层超稠油油藏开发的一个新的解决方案。

[1] 张义堂.热力采油提高采收率技术[M].北京:石油工业出版社,2006.

[2] 陈森, 窦升军, 游红娟,等. 风城SAGD 水平井均匀配汽工艺研究与应用[J].石油钻采工艺,2012,34(2):114-116.

[3] BUTLER R M, STEPHENS D J. The gravity drainage of steam-heated heavy oil to parallel horizontal wells[J].Journal of Canadian Petroleum Technology, 1981, 20(2):90-96.

[4] ZHAO L, LAW D H, NASR T N, et al. SAGD w inddown: lab test and simulation[J]. Journal of Canadian Petroleum Technology, 2005, 44(1): 49-53.

[5] NASR T N, ISAACS E E. Process for enhancing hydrocarbon mobility using a steam additive: US, 6230814 [P]. 2001-5-15

[6] ALLEN J C. Gaseous solvent heavy oil recovery: CA,1027851 [P].1978-03.

[7] HANNA M R, REDFORD D A. Gaseous and solvent additives for steam injection for thermal recovery of bitumen from tar sands: US, 4271905A[P]. 1981-06-09.

[8] REDFORD D A, MCKAY A S. Hydrocarbon-steam processes for recovery of bitumen from oil sands[R].SPE 8823, 1980.

[9] REDFORD D A, The use of solvents and gases w ith steam in the recovery of bitumen from oil sands[C]. 32nd Annual Technical Meeting of Petroleum Society, Calgary,1981.

[10] NASR T N, BEAULIEU G, GOLBECK H, et al. Novel expanding solvent-SAGD process ES-SAGD [J].Journal of Canadian Petroleum Technology, 2003, 42(1):13-16.

[11] WAN R G, GITTINS S, PICHERACK P. Insights into some key issues w ith solvent aided process[J]. Journal of Canadian Petroleum Technology, 2004, 43(2): 54-61.

[12] LEAUTE R P, CORRY K E, PUSTANYK B K. Liquid addition to steam for enhancing recovery of cyclic steam stimulation or LASER-CSS: US, 6708759 [P]. 2004-05-23.

[13] ZHAO L, NASR T N, HUANG H B, et al. Steam alternating solvent process: lab test and simulation[J].Journal of Canadian Petroleum Technology, 2005, 44(9):37-43.

[14] LI W Q, MAMORA D D. Drainage mechanism of steam w ith solvent coinjection under steam assisted gravity drainage (SAGD) process[R]. SPE 130802, 2010.

[15] LUO H, KANTZAS A. Investigation of diffusion coefficients of heavy oil and hydrocarbon solvent systems in porous media[R]. SPE 113995, 2008.

[16] LUO H, KANTZAS A. Study of diffusivity of hydrocarbon solvent in heavy oil saturated sands using X-ray computer assisted tomography [J]. Journal of Canadian Petroleum Technology, 2011, 50(2): 24-34.

[17] SHARMA J, GATES I D. Steam-solvent coupling at the chamber edge in an in situ bitumen recovery process [R] .SPE 128045, 2010.

[18] NASR T N, AYODELE O R. New hybrid steam-solvent processes for the recovery of heavy oil and bitumen[R].SPE 101717, 2006.

[19] DENG X, HUANG H B, ZHAO L, et al. Simulating the ES-SAGD process w ith solvent m ixture in athabasca reservoirs[R]. SPE 132488,2008.

[20] AYODELE O R, NASR T N, BEAULIEU G, et al.Laboratory experimental testing and development of an efficient low-pressure ES-SAGD process [J]. Journal of Canadian Petroleum Technology, 2009, 48(9): 54-61.

[21] IVORY J, ZHENG R, NASR T N, et al. Investigation of Low Pressure ES-SAGD[R]. SPE 117759, 2008.

[22] AYODELE O R, NASR T N, IVORY J, et al. Testing and history matching ES-SAGD (using Hexane) [R]. SPE 134002, 2010.

[23] GATES I D. Solvent-aided steam-assisted gravity drainage in thin oil sand reservoirs[J]. Journal of Petroleum Science and Engineering, 2010, 74(3-4): 138-146.

[24] GATES I D, CHAKRABARTY N. Design of the steam and solvent injection strategy in expanding-solvent steamassisted gravity drainage[J]. Journal of Canadian Petroleum Technology, 2008, 47(9): 12-20.

[25] LI W Q, MAMORA D D. Simulation investigation of solvent co-injection in vapor and liquid phase to reduce shale barrier impact on SAGD performance[R]. SPE 133298, 2010.

[26] 李牧,马达波,边芳霞.冷家堡油田稠油蒸汽加溶剂吞吐试验[J].特种油气藏,1995,2(2): 48-53.

[27] 于中红, 郑良宏, 宝永福, 等 .冷家油田注蒸汽加溶剂和氮气提高稠油蒸汽吞吐效果试验研究[C]. 第三届中加稠油技术讨论会论文集, 1995.

[28] 高永荣,刘尚奇,沈德煌,等.超稠油氮气、溶剂辅助蒸汽吞吐开采技术研究[J].石油勘探与开发,2003,30(2):73-75.

[29] 王善堂.稠油注蒸汽过程中溶剂体系提高采收率的研究[D].山东青岛:中国石油大学(华东),2007.

[30] GUPTA S C, GITTINS S D. Christina lake solvent aided process pilot[J]. Journal of Canadian Petroleum Technology, 2006, 45(9): 15-18.

[31] BRYAN ORR. ES-SAGD; past, present and future[R].SPE 129518, 2009.