航空制孔设备的运行精度及动态性能研究

阮小宁 王旭 李初晔

(①济南二机床集团有限公司,山东 济南 250022;②北京航空制造工程研究所,北京 100024)

自动制孔技术是航空制造领域应用最广泛、最成熟的机器人应用技术,自20 世纪80年代开始在国外得到普遍应用,并被广泛应用于碳纤维复合材料、钛合金、铝合金等多种材料的装配生产中。国外铆接装配技术几十年的应用证明,采用自动制孔机后装配效率较手工铆接装配提高了至少10 倍,并能节约安装成本、改善劳动条件,更能确保装配质量,减少人为因素造成的缺陷。随着我国航空工业研制的新机种性能、水平的不断提高,在铆接装配生产过程中,自动制孔技术得到了更加广泛的应用。目前,自动制孔机器人加工系统主要以飞机壁板、翼面类部件为加工对象,提高了工作效率,制孔设备具有很高的加速性能,带来的问题是在高速加减速时,由于惯性冲击使设备产生振动,从而造成制孔精度不高,影响工件质量,甚至造成废品。研究制孔过程的运动控制,加减速时间分配规律,惯性力冲击下机身的瞬态振动,并研究满足精度要求的减振措施,对提高航空件的质量具有重要意义。

1 制孔运动控制

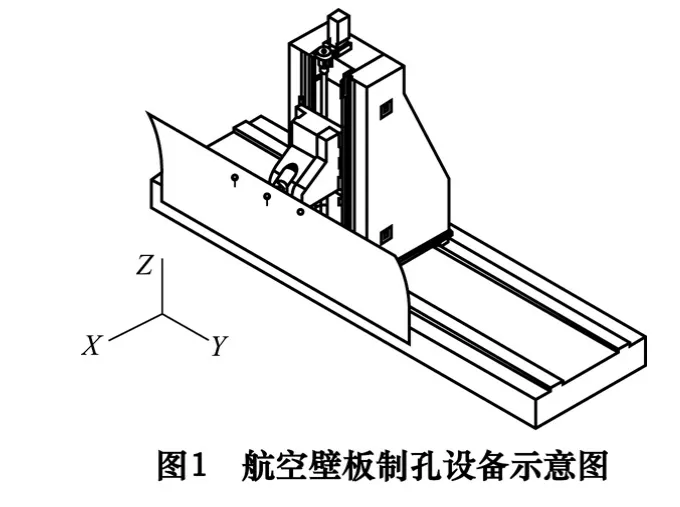

图1 为航空复材壁板制孔设备示意图,立柱沿Y方向左右运动,其最大加减速可达2g,即两倍重力加速度,主轴头部分可沿Z 向上下运动,主轴部分既可沿X 向做伸缩运动,也可绕Y 轴摆动。该设备最需要关注和研究的问题是,由于机身的高加速性能,当到位停止开始制孔时,机身可能有较大的晃动,若设计不合理,会使加工点与理论加工点存在较大误差,因此需要研究机身结构在惯性冲击力作用下的瞬态振动问题。

表1 加速度2g 时的初速度及停止时间

立柱主轴系统从速度v0在时间t0内减速到0,在惯性力作用下,机身将发生振荡。立柱主轴系统质量为m,由冲量定理F0t0=mv0,得F0=mv0/t0=ma。其中,a 为冲击过程中的加速度,按设计要求,a 应达到2g,则v0与t0有表1 的对应关系。

设孔间距离为S0,制孔机在此区间运动速度控制如图2 所示,加减速采用相同的加速度a,t2-t1=dt≥0。

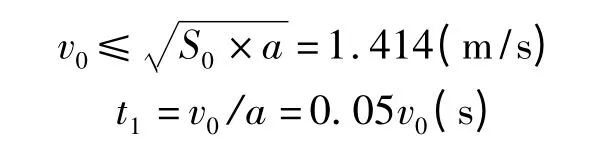

得到:

因此,要得到运动曲线规律,需要有附加的参数定义。有两种方式:

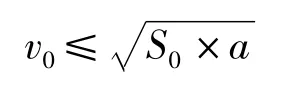

(1)由最大运行速度v0可知

因为dt≥0,因此:dt=S0/v0-v0/a≥0

即:

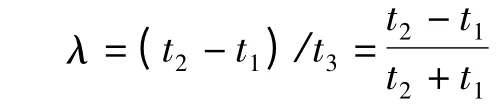

(2)定义时间t2-t1占t3的比例

设定:

0≤λ <1 为已知量。得到:

假设:S0=100 mm=0.1 m,a=2g=19.6 m/s2,当最大运行v0(m/s)已知时,则(见图3 和表2):

由于惯性冲击力作用,制孔机在运动停止后机身会在短时间内做图4 所示的振荡,振荡衰减速度决定于结构的阻尼系数大小,阻尼系数越大振动衰减越快。如图2 所示,最佳的制孔过程应从G 点开始,使制孔机到位F 点后停止短暂时间(t4-t3),此时机身振荡已得到大幅衰减,有利提高制孔精度。停止时间(t4-t3)的选择与结构的阻尼比有关,选择不一样的停止时间,制孔开始点G 可能对应图4 中的A、B 或C点,相对来说C 点开始制孔更佳。

表2 加速度2g 时的初速度与停止时间关系

2 机身结构强惯性冲击力下的瞬态振动

机身的瞬态振动分析分为两部分:一部分是Y 向传动系统的弹性引起的瞬态振动,计算时可将立柱主轴运动系统作为1 大质量刚体处理,通过计算得到运动链的位置变化,计算模型如图5;另一部分是立柱主轴系统的惯性冲击模型,计算时立柱作为弹性部分处理,通过计算得到立柱的固有频率,施加惯性冲击力计算立柱的瞬态振动,如图6。

通过计算,机身主轴系统前两阶固有频率为90 Hz、348 Hz,得到Rayleigh 阻尼系数与阻尼比ξ 的关系如表3。

表3 制孔机阻尼比与瑞雷系数

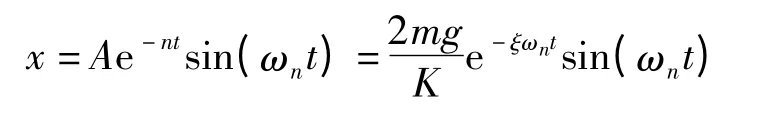

对应不同的阻尼系数,机身在惯性冲击下振动衰减的速度相差很大。图7 是不同阻尼比时立柱顶部某点的瞬态位移响应,可见当阻尼比达到0.05 时振幅衰减已经很快,振幅在0.02 s 时衰减到初始值的一半,0.1 s 内基本衰减到0。

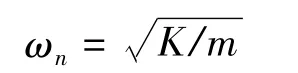

对于Y 向传动系统振动模型,设传动系刚度为K,阻尼为C,立柱及主轴运动系统质量为m。当系统承受2g(2 倍重力加速度)的惯性冲击时,最大位移量(振幅)为:

系统的固有圆频率为:

此后由于阻尼的存在,系统做振幅衰减的自由振动:

上式中n=C/2m=ξωn。

机床运动部件质量m=5 000 kg,惯性加速度2g。当传动系刚度K=1 000 kN/mm,得到最大位移量(振幅)为:A=F/K=0.1 mm。

传动系统的固有频率为:fn=ωn/2π=2.25 Hz

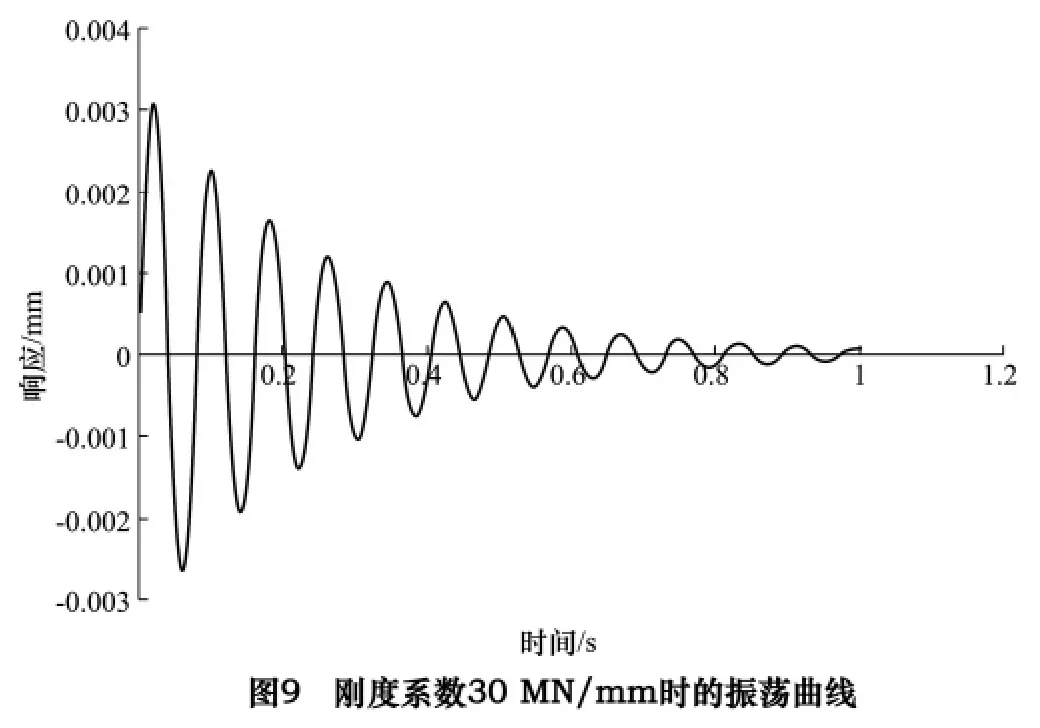

可见,由于传动系统刚度较弱而使系统的固有频率值很低,不利于提高机床的动态性能和运动控制。为提高系统的固有频率,有两种选择:(1)减小运动部件质量;(2)提高传动系统刚度。在运动部件质量不能减小的情况下,使系统固有频率达到12 Hz 以上时,刚度K 应达到30 MN/mm 以上。图8 为刚度系数1 MN/mm时的振荡曲线,图9 为刚度系数30 MN/mm时的振荡曲线,此时系统的固有频率为12.3 Hz,随着刚度系数的增加,传动系统的振幅值和衰减时间大幅降低。

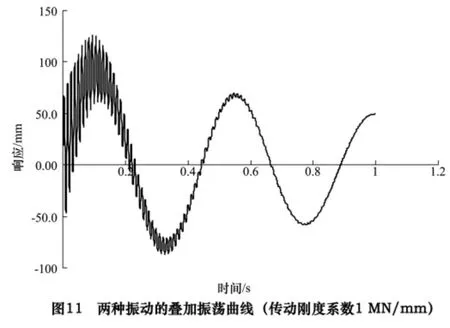

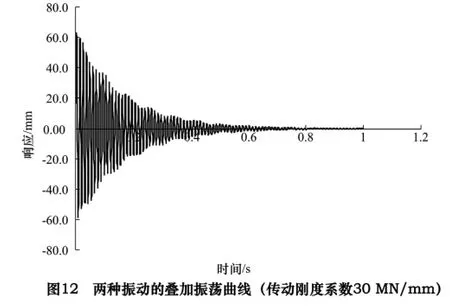

机床实际振动幅度是前面分析过的图5、图6 两种振动的叠加,图10 是阻尼比为0.01 时惯性冲击下机身的振动。当Y 向传动刚度为1 MN/mm 时,两种振动的叠加如图11,为图8 的低频振荡叠加了图10的高频振荡,振动主要表现为Y 向传动系统的振动;当Y 向传动刚度为30 MN/mm 时,两种振动的叠加如图12 所示,振动形式主要表现为惯性冲击引起的机身振动。

图11 与图12 最大的区别是最大振幅值的差别以及衰减速度不同,在同样的惯性加速度下,当传动系统刚度提高后,可大幅减小机身的振荡幅值,提高振荡的衰减速度,当承受冲击时间处于0.1 s 后图11 最大振幅0.12 mm,图12 最大振幅为0.03 mm,因此通过准确控制制孔时间及提高传动系统刚度能大幅度提高制孔精度。

3 结语

自动制孔技术是提高飞机钻孔质量和加工效率的重要手段,目前广泛应用于碳纤维复合材料、钛合金、铝合金等多种材料的装配生产中。本文针对高速惯性冲击引起的振动现象,以提高制孔精度为目标,研究制孔过程运动控制和加减速时间分配规律,分别建立传动系统振动模型和机身结构惯性冲击弹性模型,计算机床瞬态位移响应与传动系统刚度、结构阻尼系数之间的定量关系,计算表明,在保证运动高加速度性能的条件下,通过合理控制制孔运动时间及提高传动系统刚度能大幅度提高制孔精度。

[1]袁红璇.飞机结构件连接孔制造技术[J].航空制造技术,2007(1):96 -99.

[2]楼阿莉.国外自动钻铆技术的发展现状及应用[J].航空制造技术,2005(6):50 -52.

[3]王仲奇,殷俊清,康永刚.飞机自动钻铆仿真技术[J].航空制造技术,2008(8):44 -47.

[4]张万君,刘永琪,钱秀松.碳纤维复合材料的孔加工[J].纤维复合材料,2005(3):49 -52.

[5]郭恩明.国外飞机柔性装配技术[J].航空制造技术,2005(9):29-32.

[6]许国康.大型飞机自动化装配技术[J].航空学报,2008(5):734-740.

[7]李初晔,王增新.动力学方程的显式与隐式数值计算[J].航空计算技术,2010(1):58 -66.

[8]李初晔,王海涛,邓凌.数控机床双边驱动不同步对加工精度的影响[J].制造技术与机床,2012(4):45 -47,51.