新型四连杆门座机梯子栏杆系统

姜明峰, 张建辉

(南通润邦重机有限公司技术中心,江苏南通226013)

0 引言

为了便于司机及安装、维修人员的上下,门座机都设有扶梯、平台与栏杆(简称爬梯系统)。爬梯系统首先应布局合理,让上述人员能安全、方便地到达需要去的地方;其次应保证有充分的通行空间和安装、维修、保养的作业空间。然而为了满足臂架系统的保养、维修要求,传统机型的爬梯系统布局却给整个门座机结构带来不利影响。

1 传统爬梯系统简介

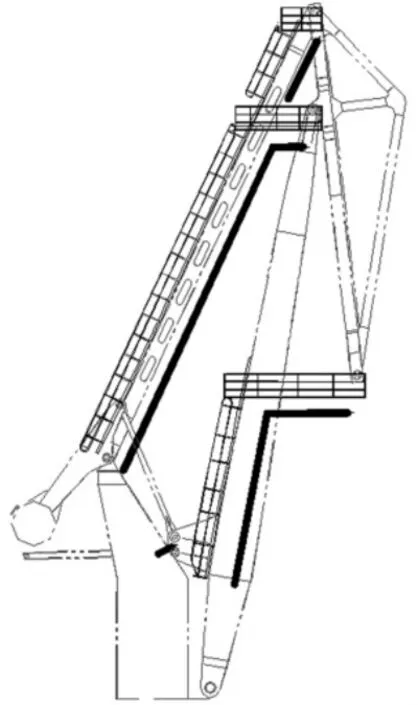

门座机的臂架系统通常需要对象鼻梁与大拉杆连接铰点、象鼻梁与主臂架连接铰点、象鼻梁前端滑轮铰点及主臂架中部铰点部位进行维修、保养,传统机型臂架系统的爬梯系统是安装在整个主臂架、象鼻梁及大拉杆上(图1)。各个铰点的保养、维修需通过图1所示各路线进行操作。由于受钢结构样式影响,通常象鼻梁栏杆系统较为狭窄,不利于象鼻梁前端滑轮铰点的保养、维修工作,给工作人员带来不安全因素。

图1 传统爬梯系统

2 新型爬梯系统介绍

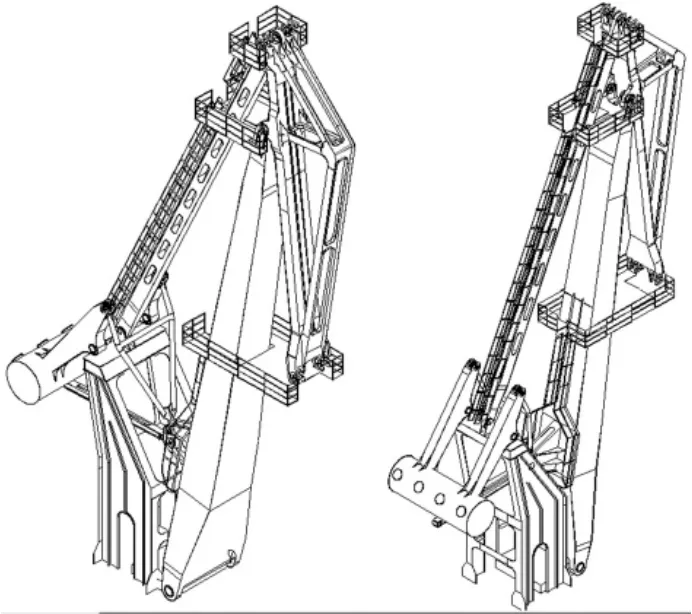

图2 新型爬梯系统

新型爬梯系统(图2)是在满足保证充分的通行空间和安装、维修、保养作业空间的前提下,利用新的设计理念进行优化设计。

如图2所示,与传统爬梯系统相比,有如下改变:1)将维修、保养的作业位置由最大幅度改为最小幅度;2)取消象鼻梁上的栏杆和维修平台,将象鼻梁前端滑轮维修平台布置在主臂架上;3)取消布置在主臂架上的象鼻梁与主臂架连接铰点维修平台,将其布置在大拉杆上;4)取消主臂架中部铰点维修平台,该部位的维修、保养在上转柱平台进行。

3 新型爬梯系统设计理念及优点

3.1 新型爬梯系统设计理念

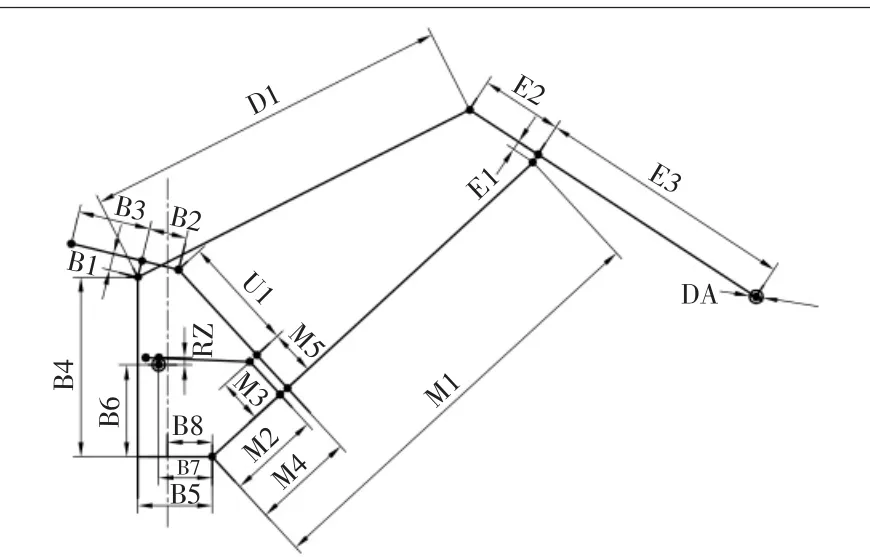

传统的臂架系统优化设计约束条件为“货载的最大水平位移差(Δdy)、货载最大未被平衡力矩(MQ)、象鼻梁端点最大水平速比(Vmax/Vmin)”。在满足传统设计约束条件的基础上,新型爬梯系统增加了“象鼻梁端点至主臂架中心线的最小垂直距离(Lmin)”的约束,这一约束条件使得最小幅度时象鼻梁前端滑轮维修平台悬出部分最小化,最大限度地减小平台的重量。

图3 新型爬梯系统三维图

3.2 新型爬梯系统优点

1)象鼻梁爬梯的取消使得整机重心向回转中心偏移,从而减轻水泥配重,减轻整机重量,减小大车轮压;2)整机重量及等效变幅力的减小,降低了变幅电动机和大车运行电动机功率;3)使得整机钢结构系统受力更加合理;4)减少了保养、维修人员在工作时的行走路线,工作时的高度降低。

4 实例验证

下面以常规四连杆门座机MQS2533机型为例,采用相同计算方法,比较计算结果。

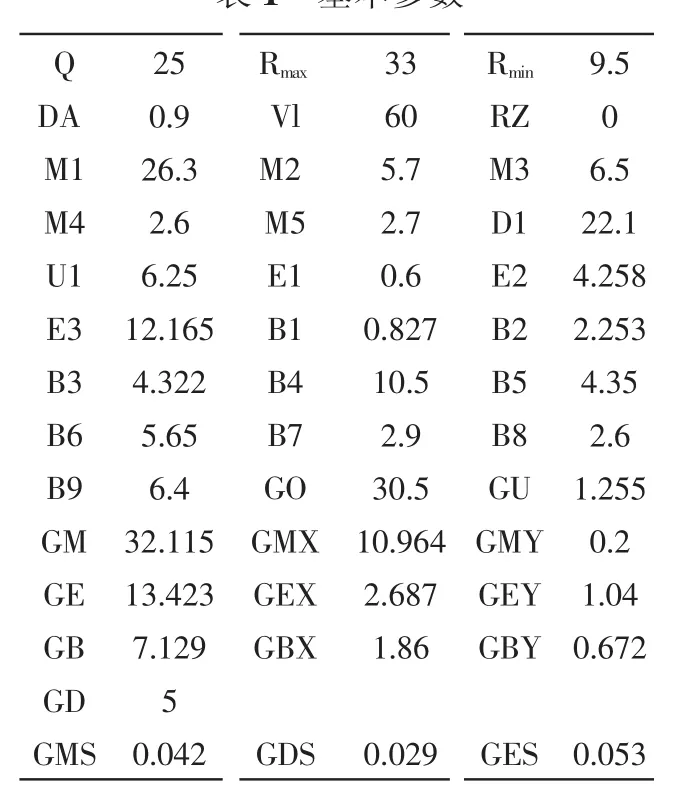

基本参数如表1所示。

表1中:GO为平衡梁配重,t;GD为大拉杆重量,t;GU为小拉杆重量 ,t;GM 为 主 臂架重量,t;GMX 为主臂架重心距主臂架下铰点的水平 距 离 ,m;GMY为主臂架重心距主臂架下铰点的垂直距离,m;GE为象鼻梁重量,t;GEX为象鼻梁重心距象鼻梁中铰点的水平距离,m;GEY为象鼻梁重心距象鼻梁中铰点的垂直距离,m;GB为平衡梁重量,t;GBX为平衡梁重心距平衡梁中铰点的水平距离,m;GBY为平衡梁重心距平衡梁中铰点的垂直距离,m;GMS为主臂架爬梯增重系数;GDS为大拉杆爬梯增重系数;GES为象鼻梁爬梯增重系数;B9为转盘水泥配重中心至回转中心的距离,m;Vl为变幅速度,m/min。

计算结果如表2所示。

表1 基本参数

表2 计算结果

图4

5 结语

由以上可见,在满足爬梯系统各项功能的前提下,新型爬梯系统较传统爬梯系统更为实用,减轻了整机重量及整机总功率,对于保养、维修人员减少了工作时的行走时间、增大了工作人员的安全性;同时,为设计人员提供了一种新的优化设计思路。