基于Profibus-PA的多通道温度变送器设计

包伟华,章俊辉,夏飞,孙波

(1.上海电力学院自动化工程学院,上海200090;

2.上海自动化仪表股份有限公司技术中心,上海 200070)

温度变送器是一种将温度变量转换为可传送的标准化输出信号的仪表,工业中被广泛应用于对温度的测量与控制.现代工业要求对工业过程进行精密控制,需要通过设置多个温度测点来检测温度,使其性能达到最佳.然而这些温度测点的设置通常比较传统,需要分别安装测量仪表,进行调试与提供维护.

经过市场调研发现,国外生产的温度变送器多数均支持多通道温度采集,并且已经完全智能化和数字化,可以根据用户或系统的要求,选择传统的4~20 mA模拟通信技术,或使用包括Profibus和FF在内的多种现场总线通信技术.国内生产的温度变送器大多不支持多通道温度采集,或仅支持HART通信协议.目前,Profibus-PA协议产品有较高市场占有率和良好市场前景,在此环境下,对基于Profibus-PA的多通道温度变送器进行设计和研究,具有重要的现实意义.Profibus-PA现场总线专为过程自动化设计,通过段耦合器或者链接器接入到DP网络中,在保持DP通信协议的基础上,优化传输技术.PA在现场设备的规划、电缆敷设、调试、投入运行和维护方面可节省成本,并可提供多功能和安全性.[1]在目前的各类现场总线技术中,只有Profibus与FF协议考虑了本安特性,而相较于FF协议,Profibus协议在过程自动化领域更加成熟,应用更为广泛.它只需通过一根双绞线就可既传送信息又向现场设备供电,并且不再需要绝缘装置和隔离装置.[2]

本文所设计的多通道温度变送器安装在被监测设备附近,取代传统的单点连线、低成本单通道输入变送器和多路转换器的温度测量方法,同时采集8路温度信息,并通过PA现场总线将信息传送到上位控制系统中.该设计减少了用户的使用步骤、降低了复杂性、提高了操作效率,同时可简化工厂过程架构,降低工业成本.

1 Profibus-PA现场总线技术

图1 系统结构示意

Profibus-PA的物理层符合IEC 61158-2传输技术,传输速率为31.25 kB/s.该传输技术可以满足化工、石化等工业要求,设备在危险区域可进行带电操作(测量和校正)和拔插;耗电量较大的设备(四线制)可通过单独现场电源供电;低功耗的现场设备(压力或温度变送器)可以由两线制总线供电,并传送数字信号,保证其本质安全.[3]

PA的数据传输采用曼彻斯特编码,其技术特点为:在每一比特时间内,有一次信号电平的跳变,前半个时间段为比特值本身,后半个时间段为比特值的反码,即0到1的跳变作为逻辑0,1到0的跳变作为逻辑1,以此便可携带同步信息,且无需再另外传送同步信号.另外,该编码中的正、负电平各占一半,当信号本身不存在直流分量时,信号传输不会造成电缆上的基本电平发生变化.[4]

在PA网络架构中,只有段耦合器才能向导线输出功率,所有其他站点(现场仪表和总线终端电阻)只消耗功率.每台仪表平均至少消耗10 mA电流,以此作为设备基本电流.设计时以不超出10 m A的能耗为最佳,否则可连接的仪表数量将会减少.[5]由PA网络引起的延迟约为960 ms.可通过减小信号获取时间和周期、保持模拟输入输出块的执行与PA网络通信同步等方式减小此延迟.另外,PA协议并不支持总线设备功能块的执行与网络通信保持同步,这就对硬件设备提出了更高的要求.[6]

2 设计方案

本设计方案包括信号采集、ARM处理平台、系统电源和通信系统4个部分,系统结构框图如图1所示.

2.1 信号采集部分

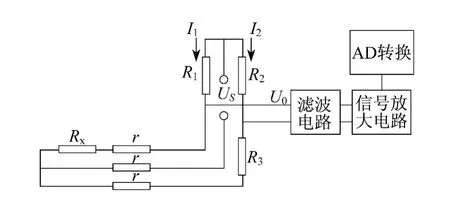

本设计采集8路温度信息,分别为4路热电阻(RTD)信号和4路热电偶(TC)信号.其中热电阻测温不使用电流源激励,而采用三线制桥式测温电路,其工作原理如图2所示.

图2 三线制桥式测温原理

图2中,Rx为待测热电阻,r为引线内阻,R1,R2为精密电阻,且R1=R2,Us为电源电压.当Rx=R3时,电桥平衡,压差信号U0为零.相比于两线制测温,此电路能很好的减小引线内阻带来的影响,使得热电阻测量更为精确.

热电偶测温需要考虑冷端补偿问题,由于本方案采用的AD芯片提供内部冷端补偿,在PCB设计时,需要将AD芯片尽量安排在电路板边缘,以降低补偿温度误差,使得热电偶测温更加准确.本设计通过上位机组态选择温度传感器类型(热电阻或热电偶)以及型号(Pt100热电阻或不同分度号的热电偶).

滤波电路采用经典的LRC低通滤波,以屏蔽工业现场的干扰信号,具体参数选择需要综合考虑滤波器的截止频率和响应时间.截止频率可以根据幅频响应曲线得到,即为使得输出信号降至最大值的0.707倍的频率.响应时间可以根据阶跃响应曲线得到.

考虑到本设计采用的AD芯片其参考电压由内部提供,且芯片内部提供的最大放大倍数为16倍,为提高测量精度,需要采用外部信号放大电路.放大倍数的选择根据AD芯片所提供的参考电压范围,以将前端电压信号放大到尽量覆盖此范围内作为标准,即不同类型的热电阻或热电偶具有不同的放大倍数.根据经验,覆盖范围可定为参考电压范围的0.7倍.本设计采用两级放大,硬件电路先将电压信号放大8倍,再根据具体测量类型,通过AD芯片的控制字,软件选择合适的放大倍数.为避免出现过多的放大倍数,可根据热电阻和热电偶的温度/电压特性曲线,将电压值划分为几个区间,再根据区间进行放大.

以Pt100热电阻为例,其温度跨度为-200~850℃,电阻跨度为18.52~390.48Ω.AD芯片的参考电压为2.048 V.根据上述测温电路,计算出压差信号在0~83.75 mV之间,可知放大倍数选择16倍比较合适.通过硬件将电压信号放大8倍后,再通过AD芯片选择放大2倍即可实现.

通道与通道之间的切换采用8选1的多路选择开关,通过CPU对选择开关的A,B,C 3个二进制输入端和INH禁止端的控制选择采样通道.

2.2 ARM处理平台

本方案所设计的多通道温度变送器的CPU采用以ARM 7TDM I为内核的低功耗、高性能微处理器.ARM处理器具有体积小、低功耗、低成本的特点.ARM 7TDM I是基于ARM体系结构的V4版本,目前属于比较低端的ARM核,在工业设备中具有广泛的应用.ARM 7TDM I使用流水线以提高处理器指令的流动速度,流水线允许几个操作同时进行,以及处理和存储系统的连续操作.[7]

本设计所使用的CPU为高性能32位RISC架构,拥有256 kB的内部高速闪存,支持3~20 MHz的晶振频率,含有两组USART接口与一组SPI接口等符合本设计要求的特点.同时,所选的CPU包含3个PIO控制器,88个可编程I/O,避免了因I/O不足而需要加入锁存电路.

考虑到系统的稳定性,CPU还需要外接一个看门狗电路,当CPU发生故障、程序跑飞时,提供一个复位信号给CPU,同时也可为CPU提供一个EEPROM,用来存储掉电后需要保存的数据,比如组态信息、设备管理信息等.

2.3 系统电源

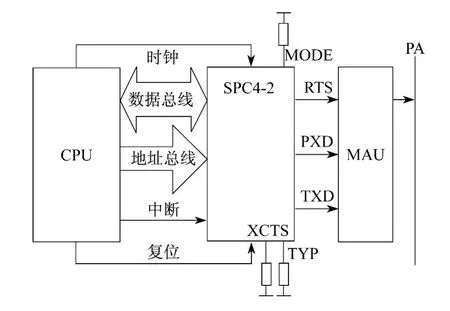

本设计由Profibus-PA总线负责供电.介质存取单元(MAU)电路是实现总线供电的关键,它负责从总线上获取能量供内部使用,维持设备的正常工作,同时可以调制和解调信号,联络CPU与PA总线,其结构框图如图3所示.[8]本设计的MAU电路由专用芯片加外围电路的方式组成.

本设计的总线供电/电流调制电路由前级稳压电路、电流调制电路和二级稳压电路组成.前级稳压电路采用线性低压差三端稳压器,将输出电压转变为5 V.电流调制电路采用运算放大器将电路的输出电流限制在12 m A左右,保证PA网络的性能.二级稳压电路由并联稳压电路和串联稳压电路组成,可以稳定输出5V DC,为必要器件供电,保证运算放大器的线性工作空间,同时还可以吸收多余的输出电流,保证系统稳定性.最后,通过DC/DC变换电路,将电压降至3.3 V和1.8 V供其余器件使用.

图3 MAU结构示意

2.4 通信系统

本设计采用Profibus-PA现场总线与上位系统之间进行通信.温度变送器作为工业现场底层的监测设备,在PA网络中扮演着从站的角色,即只需要响应来自主站的读取或写入请求,不主动发送数据.

进行Profibus-PA通信时,采用其协议芯片,可以自动检测并调整数据传输速率,实现Profibus-PA的同步传输模式和电平转换,从而简化设计、缩短开发周期.此外,协议芯片还可以实现电源和信号之间的隔离,不需要再增加其余隔离电路,就可以保证系统的稳定性.常用的PA通信协议芯片有SPC4-2和DPC31.[9]

考虑到DPC31是一个带处理器接口和集成处理器芯子(80C31核)的预处理通信芯片,附加的处理器芯子可用于其他应用程序.而SPC4-2是一个带有不同控制器处理接口的预处理通信芯片.相比之下,SPC4-2虽然缺少集成C31芯,但由于其低功率管理特性,更适用于本质安全系统,所以本设计采用SPC4-2协议芯片,其连接示意图如图4所示.

SPC4-2采用Intel异步模式接法,即TYP(8)与MODE(23)硬件置低.数据总线DB0-DB7和地址总线AB0-AB9分别与CPU相连.中断XINT(9)和复位RESET(36)分别与CPU外部中断和复位端口相连.RTS(27),TXD(26),RXD(30)作为与MAU交换数据的通道,分别与其相连.

图4 SPC4-2连接示意

3 结语

本文所设计的多通道温度变送器通过静电放电抗扰度(6 kV接触放电、8 kV空气放电)、射频电磁场辐射抗扰度(试验场强为10 V/m)、电快速瞬变脉冲群抗扰度(I/O信号、数据端口电压峰值为1 kV,频率为5 kHz,供电电源端口、保护接地端电压峰值为2 kV,频率为5 kHz)、工频磁场抗扰度(磁场强度为10 A/m)4项EMC(电磁兼容)测试,以及串模与共模干扰测试.

在带有现场总线的温度变送器的基础上加入多个通道,可以利用单协议栈,实现多通道测量,节约了工业成本.目前,国内生产的多通道温度变送器,大多不支持现场总线技术,数据传输效率低,工业成本高.由此可见,对基于Profibus-PA的多通道温度变送器进行研究具有重要的现实意义和工程价值.

[1]阳宪惠.现场总线技术及其应用[M].北京:清华大学出版社,1999:238-306.

[2]魏军.PROFIBUS总线技术研究及监控系统的实现[D].南京:南京航空航天大学,2004.

[3]徐春玲,凌志浩,王秀英.Profibus-PA总线系统结构及其接口模块设计[J].自动化仪表,2007,28(8):32-35.

[4]高振江.基于PROFIBUS-PA协议的嵌入式系统硬件平台的研究[D].北京:北京交通大学,2009.

[5]惠敦炎.PROFIBUS-PA网络概述[J].测控技术,2001(3): 8-14.

[6]LIQ F,JIANG J,RANKIN D J.Evaluation of delays induced by profibus PA networks[J].IEEE Transction on Instrumentation and Measurement,2011,60(8):2 910-2 917.

[7]周润景.ARM7嵌入式系统设计与仿真[M].北京:清华大学出版社,2012:34-130.

[8]叶炳金.基于Profibus-PA现场总线的温度变送器设计与实现[D].上海:华东理工大学,2013.

[9]文莉辉.现场总线Profibus-PA从站技术研究及远程I/O开发[D].北京:北京化工大学,2009.

(编辑桂金星)