基于WSN 和FCS的刮板输送机监控系统的设计

骆小红 赵祉友

(1.南阳理工学院,河南省南阳市,473004;2.山西蓝焰煤层气工程研究有限责任公司,山西省晋城市,048204)

目前对刮板输送机的检测手段比较单一,技术含量较低,很多时候甚至依赖于维修人员的经验。为了保证刮板输送机工作的稳定可靠以及提高其工作效率,减少因为意外故障而导致的企业减产或者安全生产事故,建立一套稳定和实时的智能化远程刮板输送机监控系统十分必要。

1 基于WSN 和FCS的刮板输送机监控系统的设计思路

为了提高刮板输送机的可靠性和稳定性,借助当前流行的无线传感器网络 (Wireless Sensor Networks,简称WSN)技术和现场总线控制系统(Fieldbus Control System,简称FCS)技术,并将其融合到企业的工业以太网中,围绕刮板输送机建立一套集智能检测、远程控制、智能保护、预警提示和数据统计等功能于一体的刮板输送机监控系统。

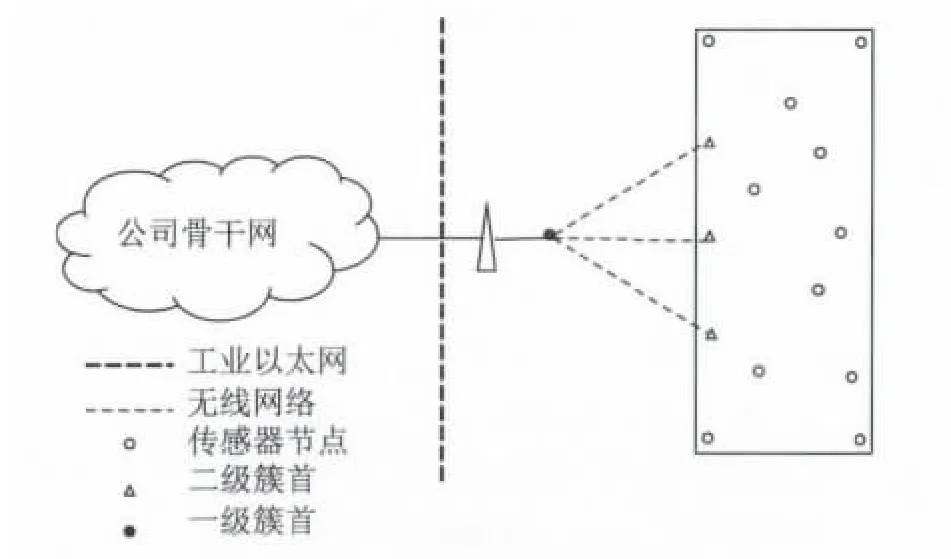

本系统的主干网络采用环形工业以太网拓扑结构,通过总线控制器连接现场总线系统,并通过无线网管连接无线传感器网络的汇聚节点,进而将整个无线传感器网络融入到整个监控系统中,从而实现对刮板输送机的远程控制和监控。考虑到矿井的特殊工作环境,采用环形工业以太网拓扑结构不会因为某一节点故障而导致整个网络的瘫痪,现场总线控制系统负责对刮板输送机的控制,无线传感器网络负责将各传感器节点所采集的数据实时传输给中心服务器,中心服务器对数据进行处理,控制中心以可视化的界面实时显示当前刮板输送机的工作状况和周边环境状况。基于WSN 和FCS的刮板输送机监控系统网络拓扑结构图如图1所示。

图1 基于WSN 和FCS的刮板输送机监控系统网络拓扑结构图

2 基于WSN 和FCS的刮板输送机监控系统的网络结构分析

从图1可以看出,刮板输送机监控系统网络结构包括企业骨干工业以太网、现场总线控制系统和无线传感器网络3个部分。

2.1 企业骨干工业以太网

企业骨干工业以太网分为两个部分,一部分是地面以太网络,另一部分是防爆型井下以太网络。考虑到矿井的特殊工作环境,这两部分以太网络均采用独立的环形网络拓扑结构,这样不会因为某一节点出现问题而导致整个网络的瘫痪,从而提高了网络的稳定性。井下以太网络主要负责连接各类现场总线控制系统和无线传感器网络,作为井下各类数字化设备和地面以太网络信息指令交换的桥梁。地面以太网络主要负责接收来自井下以太网络转发的数据信息,相关服务器对这些数据信息进行存储分析,并将分析结果实时展示给控制中心。控制中心可通过地面的以太网络向指定的传感器或者现场总线控制器发送操控指令,从而实现对刮板输送机的远程控制。

2.2 现场总线控制系统

现场总线控制系统通过现场总线控制器接入企业的骨干网络,并通过企业的工业以太网络实现对刮板输送机的远程控制。现场总线控制系统主要包括软启动装置、洒水装置、减速装置、停车装置以及报警装置。软启动装置主要是为了保护刮板输送机在启动时减小机械冲击,同时也减轻对电网的冲击,从而达到保护电网内其他元器件的目的。通过在电动机上安装变频器实现刮板输送机的软启动。控制器在向软启动装置发送启动指令的同时也会向洒水装置发送洒水喷雾的指令,并可通过控制器实现对水流量的控制,从而在实现除尘目的的同时也节约了水资源。控制器还可以实现对刮板输送机的减速停车操作。

2.3 无线传感器网络

无线传感器网络利用其自组织和多跳的特性通过汇聚节点接入到企业的工业以太网,并实现对刮板输送机的全方位检测。该网络主要包含测速传感器、温度传感器、压力传感器、超声波传感器和气敏传感器。

(1)测速传感器。测速传感器主要负责实时采集刮板输送机电动机以及链板转速数据,通过对比链板转速和电动机的转速来检测刮板输送机的传动部分和动力部分是否出现故障。

(2)温度传感器。温度传感器主要负责实时采集刮板输送机电动机的温度和周边环境的温度,一旦发现电动机温度或周边环境温度异常,立即对刮板输送机采取减速、制动以及停车等措施,防止因为过热而导致对电动机或其他装置的损毁。

(3)压力传感器。压力传感器主要负责采集作用在溜槽上的压力,防止由于超载而给电动机造成过载,同时也防止链板因为过载而导致疲劳失效。

(4)超声波传感器。超声波传感器主要对链板和链条进行探伤,防止因为疲劳失效而导致链板和链条的断裂。

(5)气敏传感器。气敏传感器主要采集刮板输送机周边的瓦斯等有害和可燃气体的浓度数据,防止因为这些有害和可燃气体超标而导致的安全生产事故的发生。

为了更精确地获取刮板输送机及其周边环境的信息,上述传感器根据需要会被频繁地安装或者卸载。无线传感器网络结构图见图2。

图2 无线传感器网络结构图

如图2所示,在刮板输送机上安装几个固定的传感器节点作为无线传感器网络的二级簇首,这些二级簇首在实现采集数据的同时也负责将接收到的广播数据发送给一级簇首,并由一级簇首通过无线网关转发给相关服务器进行数据的存储和分析。

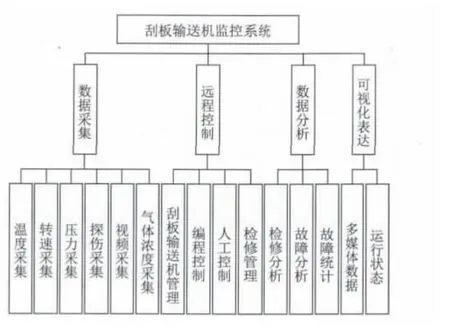

3 基于WSN 和FCS的刮板输送机监控系统的软件设计

基于WSN 和FCS的刮板输送机监控系统通过对采集的数据进行分析,结合当前数据挖掘技术,为控制中心提供合理的解决方案。该系统的软件总体架构图见图3。从图中可以看出,该系统包括数据采集、远程控制、数据分析和可视化表达4 个部分。

图3 基于WSN 和FCS的刮板输送机监控系统软件总体架构图

3.1 数据采集

(1)温度采集模块。该模块主要通过温度传感器采集指定区域的温度信息,包括电动机的工作温度和刮板输送机周边的温度信息,并将信息存储到数据库中。

(2)转速采集模块。该模块主要通过测速传感器采集电动机、链板和链条的速度信息,并将信息存储到数据库中。

(3)压力采集模块。该模块主要通过压力传感器采集作用于溜槽和链板上的压力信息,并将这些信息存储到数据库中。

(4)探伤采集模块。该模块主要通过超声波传感器对易疲劳元器件进行无损探伤,这些元器件包括链板和链条等,并将探测结果保存到数据库中。

(5)视频采集模块。该模块主要通过无线视频采集设备对指定区域进行视频监控,并将视频数据转发给可视化表达部分进行显示,同时将视频数据保存到视频服务器进行存档。

(6)气体浓度采集模块。该模块主要通过气敏传感器对有害易燃易爆的气体和粉尘浓度进行采集。由于煤矿的特殊工作环境,瓦斯等有害气体和煤炭粉尘浓度超标极易导致安全事故的发生,所以必须予以严密的监控。该模块将采集的有害气体和粉尘信息保存到数据库中,并发送给监控系统的可视化表达部分。

通过数据采集部分对刮板输送机及其周边环境数据的采集,该系统能够实时掌握当前刮板输送机的工作状况和周边环境状况,为后期数据的分析和可视化展示打下坚实基础。

3.2 远程控制

(1)刮板输送机管理模块。该模块包括刮板输送机的注册,注册信息应包含刮板输送机的型号、生产厂家、出厂日期、当前所在位置以及刮板输送机自身的一些额定功率和最大负载等工作参数信息。

(2)编程控制模块。该模块按照事先设定的模式,实时向数据采集模块请求某一类型或某几种类型的数据信息,并在满足指定条件的情况下,自动向刮板输送机的控制器发送指令。该模块借助当前发达的无线3G 网络,能够按照要求向指定的移动终端设备发送刮板输送机工作状态变化信息,以方便工作人员不在控制中心也能实时掌握刮板输送机的工作状态,从而实现刮板输送机的自动运行。例如可以让刮板输送机在达到某一条件后减速或者停机,并自动触发报警装置。编程控制模块允许工作人员保存制定好的运行模式,以方便在下次启动的时候直接使用该模式。

(3)人工控制模块。该模块分为两类,一类是远程人工控制,工作人员通过可视化表达部分实时获取当前刮板输送机的工作状态,根据需要对刮板输送机进行适当的远程操作;另一类是通过现场总线控制器直接手动控制刮板输送机。为了避免两种操作相冲突,通过现场总线控制器控制刮板输送机有着较高的优先级,它的介入可以中断并接管远程人工控制,直到把控制权通过现场总线控制器重新交换给远程人工控制。

(4)检修管理模块。该模块负责对刮板输送机的重要模块进行检修管理,根据用户手册或使用手册等信息将这些元器件的检修周期录入系统,系统会自动计算最近一次将要检修的时间,并通过3G移动网络向指定的检修人员发送检修提醒信息,该提醒信息包括检修的刮板输送机所在的位置、编号、元器件类型以及型号等信息。对逾期没有检修的元器件,系统会向相关的负责人自动发送邮件,并向其移动终端设备发送告警信息。

3.3 数据分析

(1)检修分析模块。对于一些没有提供检修周期而又比较重要的元器件,该模块根据检修元器件的故障频率和使用寿命,给出一个合理的检修周期参考值,相关负责人可根据这个参考值对元器件进行检修,从而在最大程度上节省了检修的人力和物力成本。

(2)故障分析模块。该模块主要针对出现的故障,通过向数据采集部分请求相关的数据信息,比对那些工作数据或环境数据不在合理范围内的参数,从而定位故障的原因,并给出相应的故障排除方案。

(3)故障统计模块。该模块主要对故障类型和故障数量进行各类统计,包括对某一类型故障的发生频率以及一段时间内的故障发生率等数据进行统计,并将统计结果以报表的形式显示出来。这些数据可以为相关元器件的采购提供数字支持。如果某一品牌的元器件在某一段时间的故障率高于别的品牌,则有理由怀疑该元器件的质量可能存在一些问题。

3.4 可视化表达

(1)多媒体数据模块。该模块主要是实时显示指定区域内的视频信息,这些信息可以为远程控制刮板输送机提供直观的视频信息。

(2)运行状态模块。该模块通过定时向数据采集部分请求采集的数据信息,并将这些数据信息以图表的形式动态展现出来,相关工作人员通过该模块可以方便的获取当前刮板输送机的运行状态及准确的运行参数。

[1] 王苏彧,杜毅博,薛光辉等.掘进机远程控制技术及监测系统研究与应用 [J].中国煤炭,2013 (4)

[2] 汪海峰,甄阳青,傅毅.矿井无线传感器网络的网关设计 [J].计算机工程,2009 (2)

[3] 赵小虎,张申,谭得建.基于矿山综合自动化的网络结构分析 [J].煤炭科学技术,2004 (8)

[4] 曾祥鸿,黄强.KJ90型煤矿安全生产综合监控系统[J].矿业安全与环保,2000 (2)

[5] 刘映群.煤矿井下自动排水远程监控系统的研究与设计 [J].中国煤炭,2014 (3)

[6] 武浩.基于PLC 的刮板输送机智能监控系统研究[J].煤矿机械,2014 (3)