辛置煤矿回采工作面瓦斯治理技术探究

张金山 周连清 李庆卯 王 淇

(1.内蒙古科技大学矿业工程学院,内蒙古自治区包头市,014010;2.霍州煤电公司辛置煤矿,山西省霍州市,031400)

1 工作面概况

霍州煤电辛置煤矿2-106 工作面开采2#煤层,为自燃煤层,平均倾角4°,平均煤厚3.6 m,顶底板均为沙质泥岩。2#煤层瓦斯压力为0.51~0.60MPa,瓦斯含量4.41~5.68m3/t,透气性系数0.2~0.5 m2/MPa2·d,钻孔流量衰减系数0.027~0.029d-1。煤层瓦斯涌出量大,瓦斯运移规律复杂,具有煤与瓦斯突出危险性,属于可抽煤层。

2-106工作面进风巷走向长度1480m,开切眼倾斜长230m,回风巷长1380m,采用U 型通风,综合机械化采煤法,采用金属支架支护一次采全高,全部垮落法管理顶板。

2 2-106工作面瓦斯涌出量来源及预测分析

2.1 2-106掘进工作面瓦斯涌出来源

2-106工作面煤层顶底板均为致密的沙质泥岩,透气性差,工作面在过断层时炮眼中测定瓦斯浓度几乎为零,因此工作面瓦斯来源基本为本煤层瓦斯。

2.2 工作面瓦斯涌出量预测

掘进工作面瓦斯来源包括开采层瓦斯涌出:

式中:Q瓦——掘进期间一天瓦斯涌出量,m3;

N平——掘进工作面一天中回风流瓦斯浓度平均值,取0.2%;

F吸——掘进工作面局部通风机吸风量,取400m3/min;

D——掘进时间取一天,取1440min。

掘进一天的落煤量:

式中:T煤——掘进一天的落煤量,t;

L——掘进工作面巷道高度,取3.8m;

K ——掘进工作面巷道宽度,取4.2m;

V掘——掘进一天的进尺,取9m;

Λ——煤的密度,取1.35t/m3。

瓦斯相对涌出量:

式中:Q相——瓦斯相对涌出量,m3/t。

经计算Q瓦=1152m3,T煤=193.9t,Q相=5.9 m3/t。

根据计算结果预测2-106工作面相对瓦斯涌出量为5.9m3/t。根据2-106工作面生产组织安排,按产煤量4000t/d,可算出2-106工作面瓦斯涌出量为23600m3/d,即2-106工作面绝对瓦斯涌出量为16.4m3/min。

2.3 工作面供给风量及工作面抽采瓦斯的必要性

2-106工作面现采用一进一回U 型通风方式,即带式输送机巷进风、轨道巷回风。按工作面瓦斯涌出量、工作面适宜风速、工作面同时工作最多人数对工作面进行配风量计算,以及风速验算,工作面总配风量为1800 m3/min。根据2-106掘进工作面瓦斯涌出量结果及相邻工作面2-104回采期间的瓦斯涌出量情况,2-106工作面绝对瓦斯涌出量为16.4m3/min,绝对瓦斯涌出量大于5m3/min,且预计该工作面风排瓦斯量为9m3/min,单靠通风方法解决瓦斯问题已不合理,因此有必要对该面进行瓦斯抽采。

3 2-106工作面瓦斯治理技术

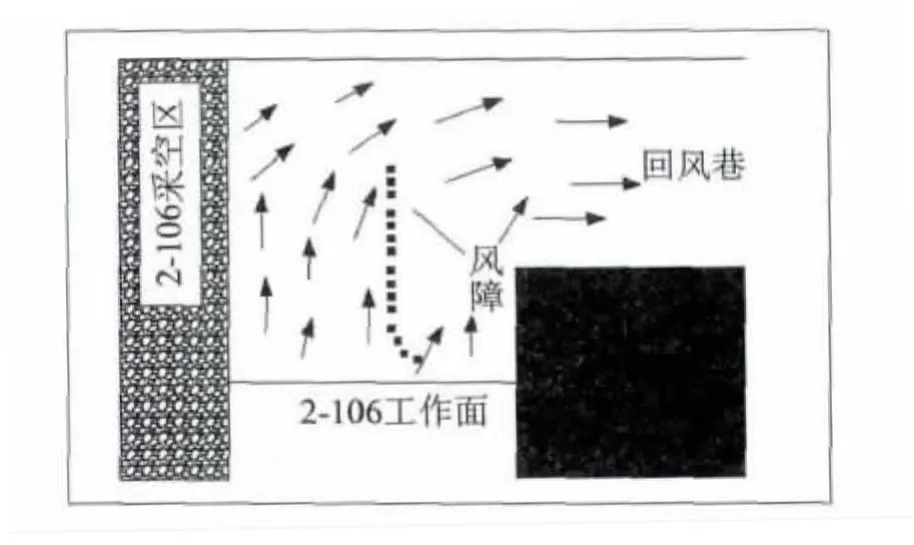

3.1 风障导风技术

通过对2-106 工作面理论分析和现场观测,得出工作面的风流运动状况是引起瓦斯积聚的一个重要原因。由于2-106工作面上隅角回风巷口和采空区侧风流速度很低,使局部处于涡流形式,当煤壁和采空区涌出的大量瓦斯在瓦斯压力的作用下移动到上隅角后,涡流运动使其在涡流区处于旋转状态从而难以进入到主风流中,高浓度瓦斯在回风隅角和回风巷口循环运动聚集在涡流区中,形成上隅角瓦斯积聚。利用传统的设置临时风障方法,迫使工作面上隅角改变风流状态,从而达到降低上隅角瓦斯浓度的目的。具体布置如图1所示。

3.2 本煤层抽放

根据该面煤层走向以及轨道巷与带式输送机巷的高差情况 (轨道巷低、带式输送机巷高),在轨道巷布置本煤层钻孔,倾角均为正值,利于施工。

在2-106正巷距煤壁5m 处施工第一个钻孔,以后每隔5 m 施工一个钻孔,钻孔终孔位置距带式输送机巷煤壁15m 进行瓦斯抽放。本煤层钻孔均垂直于轨道巷布置,以正北方向为参照,则钻孔的方位角均为320.5°;钻孔的倾角为煤层倾角,根据地质等高线计算轨道巷与带式输送机巷间的各段煤层倾角为4°~7°,考虑到钻孔实际施工过程中钻杆的下沉量,取钻孔的倾角大于煤层倾角1°,钻孔间距为5 m,钻孔开孔和终孔孔径均为94 mm,钻孔开孔位置距离巷道底板1.2~1.3m。钻孔深度按切眼长度减15m 设计,则本煤层钻孔深度为200m。

2-106正巷施工钻孔276 个,合计施工钻孔进尺为55200m。此方法不仅可以保证瓦斯预抽的均衡性,还可充分利用工作面超前采动卸压效应,实行边采边抽,提高本煤层瓦斯抽采率。钻孔布置如图2所示,图2 (b)中的横坐标表示工作面长度,纵坐标表示标高。

3.3 高位钻孔抽放

高位裂隙钻孔在回风巷顶板上布置,布置时预先在巷道顶板上确定钻孔位置,钻孔终孔位置在采空区冒落带上方裂隙带内。钻孔分组布置,每组3排,每排3个钻孔,共计9个钻孔。第一组距切巷煤壁60m 打钻孔,钻孔距巷道北帮1m,每组钻孔间距为60m,每排间距1m,钻孔间距0.5m,钻孔直径94mm,工作面编号从1到9的高位裂隙钻孔布置如图3所示。

图1 2-106工作面风障导风布置

图2 2-106本煤层抽采钻孔设计图

图3 2-106工作面高位裂隙抽放钻孔布置图

3.4 抽采系统布置

根据2-106工作面所属310首采区的抽放管路布置情况,同时考虑到该面实际巷道和钻孔的布置情况,现确定在2-106巷布置两趟直径280mm PE抽放管路 (管路总长度1660 m),管路从副巷经106回风联络巷并入310首采区回风下山的直径为500mm 抽放干管,形成抽放系统。工作面具体抽放管路敷设为2-106副巷 (ø280mm PE 管路)→2-106回风联络巷 (ø280mm PE管路)→南区310首采区回风大巷 (ø500mm 管路)→南区310回风大巷 (ø500mm 管路)→风井 (ø500 mm 管路)→地面抽放泵站。

3.5 优化通风系统

2-106工作面采用U 型通风方式,针对该工作面瓦斯涌出量的实际情况,加强通风系统调整和通风设施维护,在煤矿安全规程允许的风速范围内增大配风量,可使上隅角积聚区风流与工作面主风流的对流作用加大,从而使风流携带出的瓦斯量增大。但是,当工作面通风量提高到一定程度后,继续加大通风量不仅达不到稀释瓦斯浓度的目的,还会起到相反的作用,因为随着风量的提高,负压增大,采空区的风流速度加大,使采空区的瓦斯流线延深,加强了风流与采空区内瓦斯的交换,从而引起采空区漏风量增加,加大了采空区瓦斯的涌出量,会给工作面瓦斯治理增加难度。风量过大还会导致工作面粉尘浓度增大,对工作环境产生影响。另外,2#煤层自然发火倾向性等级为Ⅱ级,具有煤尘爆炸性,通风量过大会引起采空区内部的氧化层变宽,也会使区域内火灾可能性增大。所以工作面的风量应控制适当,达到最理想状态。

4 瓦斯治理效果

根据2-106工作面风排瓦斯量和抽放瓦斯量的数据,工作面抽放率为:

式中:dk——工作面抽放率;

qkc——抽放瓦斯量,取7.46m3/min;

qkf——工作面风排瓦斯量,取9m3/min。

经计算,工作面抽放率为45%。

通过上述抽采方法的应用,工作面实际抽放率达到43%,基本符合预测抽放率,瓦斯抽放浓度为6%~9%,若跟风障导风配合,回风隅角瓦斯体积分数将控制在0.8%以下,彻底解决了回风隅角瓦斯超限问题。工作面生产时回风流瓦斯浓度不超过0.5%,保证了工作面的安全生产。

5 结论

回采工作面瓦斯治理是一项复杂的综合治理工作,应该针对不同煤层的特点,因地制宜。掌握瓦斯涌出来源及规律,科学合理地选取治理措施才能达到预期效果。辛置煤矿通过本煤层和高位钻孔抽放并配合相关技术措施综合治理后,不仅巷道瓦斯浓度达到安全要求,同时又避免了布置专门的瓦斯抽排巷道,为煤矿节约了资源,为全矿的安全生产提供了保障。

[1] 查兴林,龙明举,朱全科.综采工作面瓦斯综合治理技术 [J].煤矿安全,2005 (9)

[2] 陶云奇,许江等 .回采工作面瓦斯综合治理技术[J].重庆大学学报,2008 (9)

[3] 许红杰.照金煤矿综放工作面瓦斯治理技术与应用[J].煤炭科学技术,2010 (12)

[4] 刘正光,申永旭等.综放面治理瓦斯工艺实践[J].煤,2001 (4)

[5] 王志玉.寺河矿4301大采高超长工作面瓦斯治理实践 [J].中国煤炭,2011 (6)

[6] 韩谷雨.振兴煤矿高位钻孔瓦斯抽采实践 [J].中国煤炭,2011 (5)

[7] 匡帅,何俊等.屯留煤矿N2202综放面上隅角瓦斯治理技术研究 [J].中国煤炭,2014 (3)