薄煤层采煤机自动化控制技术与实践

刘占飞

(1.太原理工大学电气与动力工程学院,山西省太原市,030024;2.大同煤矿集团有限责任公司四台矿,山西省大同市,037007)

为了实现对薄煤层综采工作面的自动化控制开采,以减轻工人的劳动强度,提高工作面的工作实效和工作面作业的安全性,除了实现液压支架的自动化控制以外,采煤机的自动化控制也是其技术关键;运输巷的集中控制以及采煤机与运输巷控制设备的数据通讯,远程控制又是其技术关键。大同煤矿集团公司四台矿在煤层厚度为1.0~1.72 m 的薄煤层综采工作面进行了自动化开采的试验,重点对采煤机的自动化控制技术、运输巷集中控制技术以及工作面生产技术进行了大胆的尝试,取得了较好的效果,同时也积累了一定的自动化开采经验,为推进我国薄煤层自动化开采技术进步做出了有益的贡献。

1 采煤机的自动化控制技术

为了实现采煤机在薄煤层开采中的自动化控制,采煤机与煤层间的姿态、自身的形态、工作面的位置关系、自身牵引速度以及各种保护等是实现自动化控制过程中作为一个执行设备必须要解决的问题。

1.1 采煤机的姿态及形态控制技术

采煤机的姿态及形态控制技术见图1。

由图1可以看出,要确定采煤机的姿态,需要在地球参照系中测得沿工作面倾向方向的仰角 (或俯角)β和沿工作面走向的倾角γ,绕铅垂方向的旋转角度则可以由液压支架电液控制系统保持刮板输送机为直线,可保证输送机及采煤机与工作面平行。为此,在采煤机电控箱内部安装有两轴陀螺仪,可以检测到采煤机机身的仰角 (或俯角)β以及倾角γ,作为采煤机机身姿态的控制参数。由图1 (a)可以看出,当确定了采煤机机身的姿态参数后,要想实现滚筒回转中心位置的控制,还必须确定摇臂相对于机身坐标系的角度α1和α2,为此在左右摇臂与采煤机机身连接处各装一个角度传感器,用于检测摇臂相对于采煤机机身的角度α1和α2,以此通过采煤机的几何参数计算出滚筒的位置和各特殊点的位置,从而可求出采煤机的采高和卧底量,作为采煤机形态的控制参数。

图1 采煤机的姿态及形态控制技术

1.2 采煤机的位置控制技术

利用液压支架电液控制系统中推移千斤顶的行程传感器,可以实现对刮板输送机和采煤机沿工作面走向方向的进刀量和直线的控制。

采煤机沿工作面倾向方向的位置控制是采煤机牵引行走的关键控制技术,为了能够准确地反映采煤机在工作面倾向方向的位置,从而对采煤机的启动→行走→增速→减速→停止→反向等一系列动作进行有效地控制,在采煤机牵引电机轴上安装多圈旋转传感器,用以测量牵引电动机的旋转圈数。由于减速器、链轮和销排传动为刚性传动,可计算出采煤机到初始点间的距离,用于确定采煤机在工作面的位置。根据一定时间段采集到的距离差,可得到采煤机当前的牵引速度。根据至初始点的距离和速度,可以作为采煤机位置、速度和正、反向的控制参数。

1.3 采煤机的牵引控制技术

电牵引采煤机使用交流变频器牵引,在牵引过程中可以根据采煤机和刮板输送机的负载情况进行自动调速,一方面根据采煤机截割电机电流反应的截割负载进行加减速;另一方面可以根据刮板输送机的负载电流进行加减速。当采煤机截割电机的电流达到最大设定值时自动减速;当低于最低设定值时自动加速,这有利于发挥采煤机的割煤效率。当刮板输送机负载电流达到最大设定值时,采煤机牵引自动减速;当刮板输送机负载电流低于最小设定值时,采煤机牵引自动加速,这样有利于提高刮板机的输送效率。

1.4 采煤机自动化控制保护技术

为了有效地实现采煤机割煤的自动化控制,必不可少的重要保护内容有:

(1)工作面瓦斯浓度是自动化控制的安全保障,根据工作面瓦斯涌出量设定工作面允许瓦斯浓度的范围,当工作面瓦斯浓度在设定范围内可正常割煤;当瓦斯浓度达到上限时采煤机要自动停机。

(2)与工作面开采情况相关的还有一些其它重要保护及控制参数,如工作面长度、支架总数、最大采高、最小采高、最大卧底量、采煤机极限牵引速度、采煤机截割电机、牵引电机、油泵电机保护以及采煤机的其它保护等。

以上各种保护都是实现工作面自动化的重要控制参数,既可以在采煤机上进行保护,又可以对外传输有关信息,采煤机还可以接收相关信息,进行自动化执行。

2 采煤机的自动化集中控制技术

为了实现采煤机在运输巷中的集中控制,首先要使采煤机的各种设定参数、运行参数、命令执行情况及故障状态必须全部传输至工作面运输巷的集中控制中心;其次,集中控制中心所发送的各种指令可以传输至采煤机,采煤机可以自动执行;第三,采煤机在工作面的工作状态必须在集中控制中心可视化;第四,采煤机的调整可以在集中控制中心人工干预,及时对采煤机做出调整,实现对采煤机的有效管理。

2.1 通讯与显示技术

采煤机与集控中心的通讯方式见图2。

图2 采煤机与集控中心的通讯方式

由图2可见,运输巷集控中心由BHG-400/3.3-2G 矿用隔爆型电缆接线箱、KXJ127矿用隔爆兼本质安全型控制箱和ROM1本质安全型操作台组成。控制箱中具有载波通讯、显示和按钮操作等功能,其中15寸显示屏显示采煤机的工作状态,LED 显示屏显示采煤机的工作参数及故障状态,按钮可以实现采煤机的参数设定。操作台可以对采煤机进行各种控制,LED 显示屏可以对各种操作命令执行情况进行指示。KXJ127控制箱可以与采煤机内装的远程通讯控制器通过动力载波进行双向通讯,也可以通过以太网向上位机上传有关信息。

2.2 视频监视技术

为了实现采煤机集中控制,在截割过程中必不可少地要进行人工干预,所以采煤机的工作状态必须在集中控制中心可视化,为此在采煤机与集中控制中心研制了采煤机视频监视系统,在采煤机机身前后各安装了高清晰度的摄像头、照明和自动清洗装置,可以监视前后滚筒的割煤状态和顶底板情况。采煤机所取得的视频信号,通过工作面工业以太网传输至集中控制中心的视频显示器上,便于由人工通过视频监视采煤机工作状态以及煤岩分界等情况。

2.3 采煤机运输巷集中控制技术

采煤机割煤控制功能分为手动模式和自动模式。当采煤机处于手动模式时,采煤机接收人工操作指令,通过采煤机的按钮、机载端头站、无线遥控器以及远程控制器对采煤机进行人工控制,等同于正常工人操作采煤机进行作业。当采煤机割煤控制功能处于自动模式时,可以实现记忆割煤。首先,由司机操纵采煤机沿工作面割一刀煤,此时采煤机自动记录了采煤机的姿态、形态、位置、牵引以及左右摇臂相对于采煤机机身坐标系的角度等各种参数,并且存入计算机,作为下一刀割煤的参数依据,实现参数自动采集的记忆割煤;其次,如果工作中煤层条件发生变化,可以通过采煤机的视频监视系统及时发现并进行人工干预,人工实时在线调整采煤机割煤参数,该参数经采煤机存储后替代原自动采集参数,作为下一刀割煤的参数依据,实现参数可在线调整的记忆割煤。

3 井下生产实践

3.1 工作面地质情况

大同煤矿集团公司四台矿12#煤层402辅助盘区8213工作面,煤层为北面高、南东低的单倾斜构造,煤层厚度为1.0~1.72 m,平均厚度为1.65m,倾角为1.2°~6°,平均倾角为3.6°,工作面倾向长度为118 m,走向长度为330.5 mm,工业储量为8.36万t,可采储量7.94万t。煤层直接顶为细砂岩粉岩互层,平均厚度为7.32 m,浅灰色矿物成份,主要以石英石为主,其次为长石,具水平层理,较平整。底板直接底为粉砂岩,平均厚度为4.12m,灰白色,光滑细腻,具节理构造,较平整。

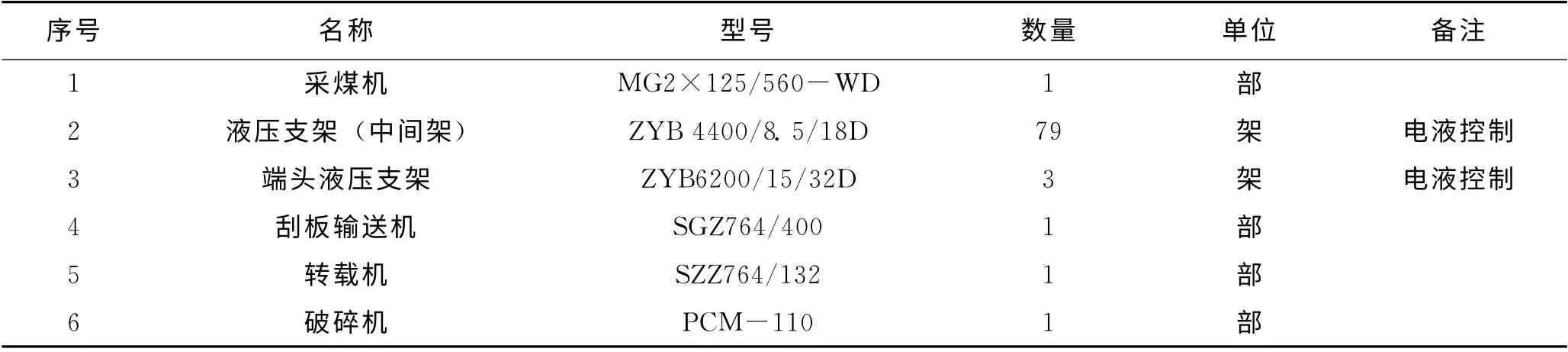

3.2 工作面配套设备

8213工作面配套设备情况见表1。

表1 8213工作面设备配套情况表

3.3 使用情况

2012年2月完成了工作面设备的整体配套设计,2012年9月在生产车间进行了地面试装、调试和联合运转,2013年7月进行井下安装调试,9月正式投入生产运行。综采队全员28 人,采用“两班”制作业,一班回采,一班准备。验证了采煤机在姿态、形态、位置、牵引、设定参数、运行参数、命令执行和故障状态等控制技术以及采煤机与集中控制中心的通讯、显示、视频监视和人工干预的实践技术的可行性,验证了远程自动化操作控制和记忆割煤技术在生产过程中的应用,并尽可能地使用自动化控制技术,达到了低煤层工作面减少人员的应用效果。

4 自动化工作面技术发展建议

4.1 煤岩识别控制技术

对采煤机在割煤过程中的煤岩识别还可进一步探索,通过截割滚筒电机电流冲击的变化率,对应判断滚筒是否对底板和顶板岩层进行截割,参与采煤机的自动化控制,并且对采煤机也是重要的保护。

4.2 人工辅助控制技术

为了保持工作面达到 “三直两平”,即煤壁直、刮板机直、支架直、顶板平和底板平,采煤机在割煤过程中,工作面设备总有可能出现一些故障,完全有可能因其它设备某一环节的故障而影响采煤机的自动化集中控制,所以整个工作面人工干预是必不可少的。

4.3 关于控制系统运行可靠性的建议

采煤机自动控制系统和巷道集中控制中心控制设备和其它自动化控制设备的可靠性仍然是实现工作面自动化控制的技术核心,有待进一步提升。

[1] 成光星,申龙.薄煤层综采自动化采煤工艺技术研究与应用 [J].中国煤炭,2009 (9)

[2] 李太连.对煤矿安全高效综采成套装备研发的思考[J].中国煤炭,2007 (6)

[3] 郭建军,马晓燕.360 m 综采工作面开采技术与研究 [J].中国煤炭,2009 (4)