石煤与软锰矿焙烧样耦合提取钒锰的动力学

周宇照,冯雅丽,李浩然,蔡震雷,李 辉,程玉龙

(1.北京科技大学 土木与环境工程学院,北京 100083;2.中国科学院过程工程研究所 生化工程国家重点实验室,北京 100190)

我国的钒资源主要以含钒石煤为主,石煤中钒的储量超过钒钛磁铁矿中钒储量的7倍以上,其V2O5的储量占全国总储量的85%以上,从石煤中提取钒资源对我国钒产品的发展有极其重要的战略意义[1-3]。锰资源同样是一种重要的战略资源,在钢铁冶金、电池生产等诸多领域广泛应用[4]。

近些年来,富锰矿资源日益匮乏,低品位氧化锰矿资源中锰的开发利用亟待解决[5-6]。石煤耦合低品位软锰矿回收钒锰资源,主要采用石煤流态化耦合焙烧还原低品位软锰矿,再对石煤流态化焙烧样进行二段低温硫酸化焙烧,但在二段硫酸化焙烧过程中,硫酸量过多;同时低温硫酸化焙烧使得与矿物作用的硫酸几乎没有发生挥发损失从而导致经酸浸得到的钒浸出液酸度很高,给浸出液的pH调节及钒的提取造成极大的负担,并使钒的提取工艺复杂化。

为实现石煤及低品位软锰矿焙烧样中钒锰资源的高效综合利用并解决石煤流态化焙烧样经二段低温硫酸化焙烧后的酸过量问题,研究采取石煤及低品位软锰矿焙烧样耦合浸出工艺实现钒锰资源的共提取。

1 试验部分

1.1 原料特性

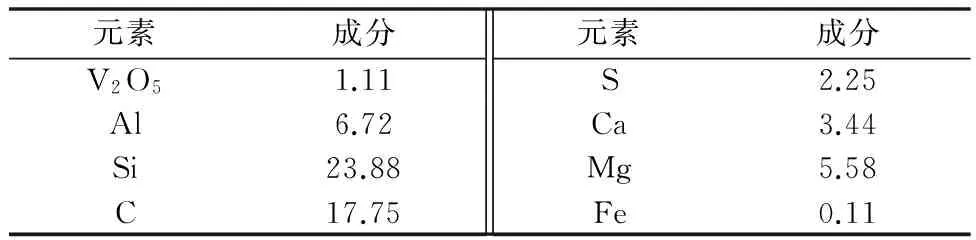

石煤矿样经破碎、磨细至粒度为-0.074 mm,其化学多元素分析如表1所示。该石煤含铝6.72%,硅23.88%,碳17.75%。采用X射线衍射分析石煤原矿中的矿物学组成,其XRD图谱如图1所示。

表1 石煤的化学多元素分析 %

图1 石煤原矿的XRD

该石煤主要包含石英、白云母及金云母等矿物晶相。

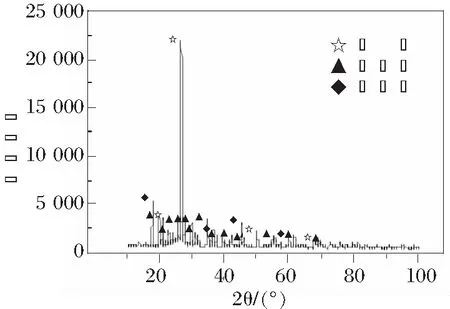

矿样经破碎、细磨至粒度为-0.147 mm,其化学多元素分析见表2。

表2 软锰矿的化学多元素分析 %

该软锰矿含Mn较低,为21.43%,含SiO2较高,为36.36%,含铁次之,为8.11%。

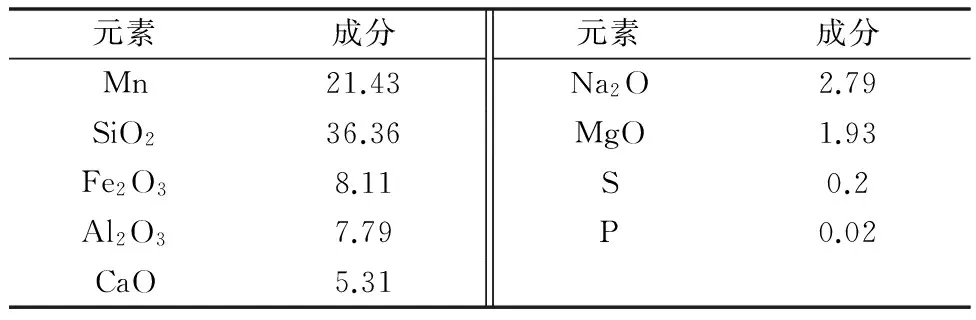

软锰矿原矿的XRD图谱见图2。

图2 软锰矿原矿的XRD

该软锰矿中锰主要以二氧化锰的形式存在,同时含有少量的赤铁矿;其脉石矿物主要为石英以及长石。

1.2 试验仪器及方法

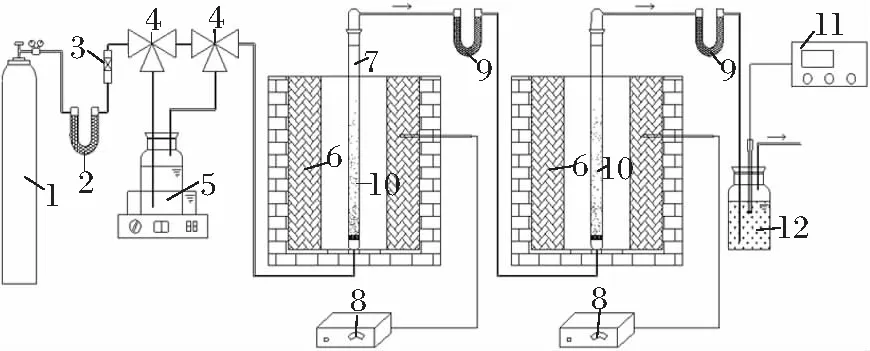

试验所用的石煤流态化耦合焙烧低品位软锰矿反应装置见图3,试验所用氮气为工业纯。

1 氮气瓶;2 干燥器;3 转子流量计;4 三通阀;5 水蒸汽发生装置;6 坩埚电阻炉;7 石英流化床反应器Ⅰ(石煤);8 电热控制器;9 吸收器;10 石英流化床反应器Ⅱ(软锰矿);11 酸度计;12 碱液瓶

矿样经破磨后,取20 g石煤流态化耦合焙烧6.7 g 低品位软锰矿,石煤焙烧温度为1 000℃,软锰矿焙烧温度为800℃,焙烧2 h,焙烧完全后对石煤流态化焙烧样进行二段酸化低温焙烧,焙烧温度600℃,焙烧时间2 h;浸出条件下硫酸质量分数10%,液固比20∶1,浸出温度80℃,浸出时间2 h。反应结束后,将石煤二段焙烧样与软锰矿流态化焙烧样磨细并混合均匀,称取石煤二段焙烧样5 g于500 mL烧杯中,按照一定的配矿比加入软锰矿的流态化焙烧样并搅拌均匀,按照一定的矿浆固液比量取定量体积的水于烧杯中;将烧杯置于恒温磁力水浴搅拌锅中反应1 h,待反应结束后,过滤并水洗3遍浸渣;将浸渣烘干称重后,采用硫酸亚铁铵滴定法分析其中的V2O5与Mn含量,按照下式计算钒或锰的浸出率。

(1)

式中ηV,Mn——石煤二段焙烧样与低品位软锰矿流态化焙烧样耦合浸出反应中钒或锰的浸出率,wt%;

m1——石煤二段焙烧样与低品位软锰矿流态化焙烧样的总质量,g;

m2——浸渣的质量,g;

γ1——石煤与低品位软锰矿焙烧样中V2O5或Mn的含量,wt%;

γ2——浸渣中V2O5或Mn的含量,wt%。

2 耦合浸出单因素试验

2.1 配矿比对钒锰浸出率及溶液pH值的影响

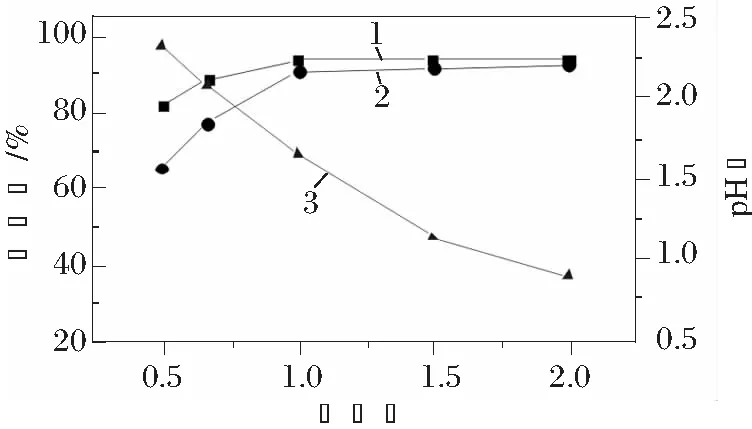

保持耦合浸出体系中矿浆液固比5∶1及浸出温度80℃的条件下,石煤与低品位软锰矿焙烧样的配矿比对钒锰浸出率及溶液pH值的影响如图4所示。

1 钒;2 锰;3 pH值

由图4可知:当配矿比由0.5增加到1时,钒浸出率由81.62%提高到93.65%,而锰浸出率由65.33%提高到90.67%,钒锰浸出率均得到该条件下的最大值;继续提高配矿比,钒锰浸出率提高不明显;耦合浸出体系的pH值随配矿比的增加而不断下降,溶液的酸度不断提高,其原因可能是配矿比增加,耦合浸出体系中与硫酸反应的低品位软锰矿焙烧样的质量减少,从而体系的酸度增加。为在得到最大钒锰浸出率的同时降低体系的酸度,后续试验选取石煤与低品位软锰矿焙烧样的配矿比为1∶1。

2.2 矿浆液固比对钒锰浸出率及溶液pH值的影响

保持耦合浸出体系中石煤与低品位软锰矿焙烧样的配矿比1∶1及浸出温度80℃的条件下,矿浆液固比对钒锰浸出率及溶液pH值的影响如图5所示。

1 钒;2 锰;3 pH值

由图5可知:当矿浆液固比由4∶1增加到5∶1时,钒浸出率由80.36%提高到93.48%,而锰浸出率由79.71%提高到90.82%,钒锰浸出率均得到该条件下的最大值;继续提高矿浆液固比,钒锰浸出率提高不明显,其原因可能是矿浆液固比增加,矿浆的黏度降低,焙烧样中的钒锰能够得以有效扩散与溶液中的H+反应并浸出,在矿浆液固比5∶1时,钒锰的浸出效果最显著;同时溶液的pH值随浸出反应的进行也呈现先增大后保持不变的趋势,表明耦合浸出体系pH值的变化趋势与钒锰浸出反应的进行是一致的。考虑钒锰浸出率的优化及体系pH值的提高,最佳矿浆液固比选取为5∶1。

2.3 浸出温度对钒锰浸出率及溶液pH值的影响

保持耦合浸出体系中石煤与低品位软锰矿焙烧样的配矿比1∶1及矿浆液固比5∶1的条件下,浸出温度对钒锰浸出率及溶液pH值的影响如图6所示。

由图6可知:当浸出温度由30℃提高到80℃时,钒浸出率由46.40%逐渐提高至93.77%,同时锰浸出率由30.15%迅速提高至90.73%,其原因可能是增加浸出温度,反应体系的黏度降低,溶液中氢离子与钒锰离子的扩散和活性增加,从而使得钒锰离子能被有效浸出;继续提高浸出温度,钒锰浸出率提高均不明显;浸出温度对耦合浸出体系溶液pH值的影响趋势与钒锰浸出率的试验效果基本一致,溶液pH值随浸出温度的提高而不断增加,溶液的酸度下降,其原因可能是提高浸出温度,溶液中H+的反应速率加快,从而体系的pH值增加。因此,最适宜的浸出温度应选取为80℃。

1 钒;2 锰;3 pH值

3 钒锰浸出动力学研究

3.1 钒、锰浸出反应控制步骤的确定

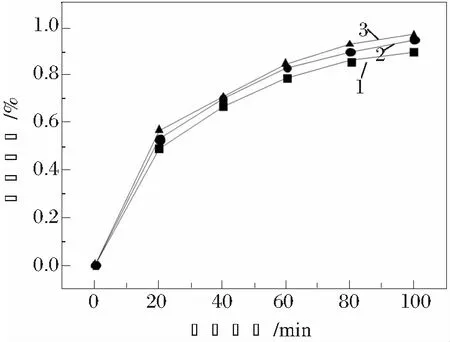

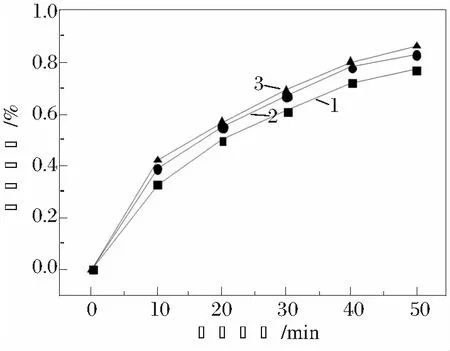

为考查液膜层厚度对传质扩散反应的影响[7],在石煤与低品位软锰矿焙烧样的配矿比1∶1、矿浆液固比5∶1、浸出温度70℃条件下,分别于400,600,800 r/min下进行搅拌试验,钒、锰浸出率随浸出时间变化分别如图7~8所示。

1 400 r/min;2 600 r/min;3 800 r/min

由图7~8可知,搅拌转速对钒、锰浸出率影响不大,说明钒、锰的浸出反应控制步骤非液膜扩散(即外扩散)控制,将主要从固膜扩散(即内扩散)控制、化学反应控制及介于二者之间的混合控制来进行考察。当搅拌转速>600 r/min时,搅拌强度对钒、锰浸出率影响均很小,故以下研究在搅拌转速为600 r/min条件下进行。

1 400 r/min;2 600 r/min;3 800 r/min

图8搅拌强度对锰浸出率的影响

3.2 钒、锰浸出动力学方程的建立

3.2.1 钒浸出动力学方程的建立

根据阿累尼乌斯(Arrhenius)方程:

(2)

式中k——化学反应速率常数,min-1;

E——表观活化能,J/mol;

T——反应温度,K;

A——反应常数。

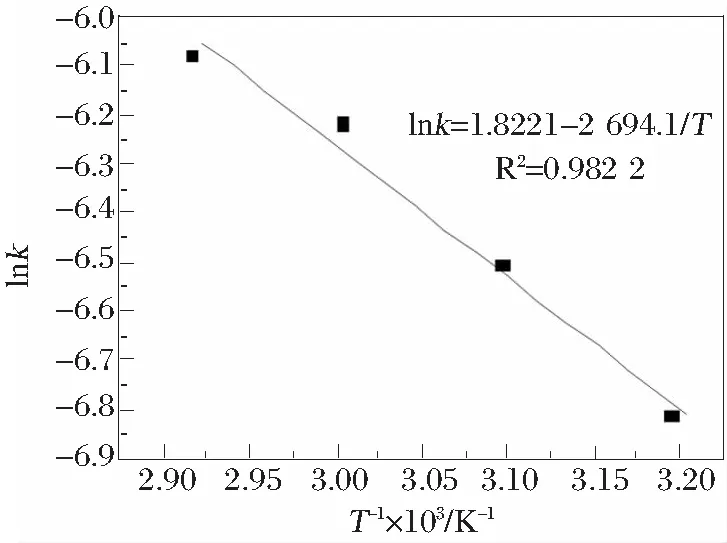

将lnk对1/T作图,结果如图9所示。

图9 lnk与1/T曲线关系

由直线斜率可求出在试验条件下,钒浸出反应的表观活化能E=2 694.1×R=22.401 kJ/mol。该活化能较小,进一步说明钒浸出反应控制步骤为固膜扩散控制。因此,不同浸出温度下,钒浸出率随浸出时间变化的动力学方程可描述如下:

(3)

3.2.2 锰浸出动力学方程的建立

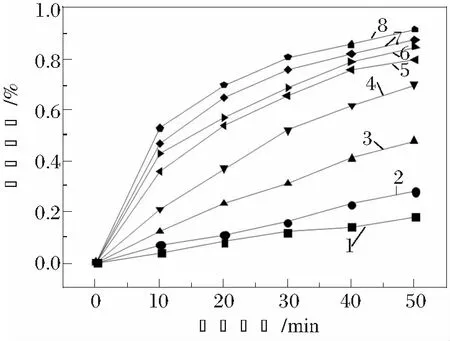

在石煤与低品位软锰矿焙烧样的配矿比1∶1、矿浆液固比5∶1、搅拌转速600 r/min条件下,浸出温度分别为25,35,45,55,65,75,85,95℃时,锰浸出率随浸出时间变化曲线如图10所示。

1 298 K;2 308 K;3 318 K;4 328 K;5 338 K;6 348 K;7 358 K;8 368 K

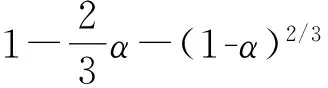

1) 对低温区25~55℃,将锰浸出率随浸出时间的试验结果代入式(3),并对浸出时间t作图。可得在不同浸出温度下,1-(1-α)1/3与浸出时间t呈现出较好线性关系,表明在低温区25~55℃,锰浸出过程是通过化学反应控制并符合其动力学模型。

对低温区下各浸出温度1-(1-α)1/3与浸出时间t之间的关系进行线性回归,所得直线斜率即为不同温度下的k值代入Arrhenius方程,并将lnk对1/T作图,结果如图11所示。

由图11中直线斜率可求出在低温区试验条件下,锰浸出反应的表观活化能E=6 883×R=57.232 kJ/mol,该活化能较大(>42 kJ/mol),进一步说明在低温区,锰浸出反应控制步骤为化学反应控制。因此,在低温区25~55℃的不同浸出温度下,锰浸出率随浸出时间变化的动力学方程可描述如下:

图11 低温区25~55℃下lnk与1/T曲线关系

(4)

将图12中高温区下不同温度下的k值代入Arrhenius方程,并将lnk对1/T作图,结果如图12所示。

图12 高温区65~95℃下lnk与1/T曲线关系

由直线斜率可求出在高温区试验条件下,锰浸出反应的表观活化能E=1 722.6×R=14.323 kJ/mol。该活化能较小,进一步说明在高温区下,锰浸出反应控制步骤为固膜扩散控制。因此,在高温区65~95℃的不同浸出温度下,锰浸出率随浸出时间变化的动力学方程可描述如下:

(5)

4 小 结

1) 为实现石煤及低品位软锰矿焙烧样中钒锰资源的高效综合利用并解决石煤流态化焙烧样经二段低温硫酸化焙烧后的酸过量问题,试验提出了石煤及低品位软锰矿焙烧样耦合浸出工艺以实现钒锰资源的共提取。

2) 耦合浸出工艺的单因素试验研究表明:当石煤与低品位软锰矿焙烧样的配矿比为1∶1、矿浆液固比为5∶1、浸出温度为80℃及浸出时间为1.5 h时,耦合浸出体系中钒的浸出率可达98.13%,而锰的浸出率可达99.45%。

3) 耦合浸出体系的钒锰浸出动力学研究表明:搅拌转速对钒、锰浸出率影响不大;钒浸出过程是通过固体产物层的内扩散控制,其表观活化能为22.401 kJ/mol;同时,不同浸出温度下,钒浸出率随浸出时间变化的动力学方程可描述如下。

4) 耦合浸出体系的锰浸出动力学过程应分别按照低温区25~55℃及高温区65~95℃给予探讨。低温区25~55℃下锰浸出过程是通过化学反应控制,其表观活化能为57.232 kJ/mol,同时,低温区下不同浸出温度钒浸出率随浸出时间变化的动力学方程可描述如下。

高温区65~95℃下锰浸出过程是通过固体产物层的内扩散控制,其表观活化能为14.323 kJ/mol,同时,高温区下不同浸出温度钒浸出率随浸出时间变化的动力学方程可描述如下。

参考文献:

[1] 惠学德,王永新,吴振祥.石煤提钒工艺的研究应用现状[J].中国有色冶金,2011(2):10-16.

[2] Yali FENG,Zhenlei CAI,Haoran LI,et al. Fluidized roasting reduction kinetics of low-grade pyrolusite coupling with pretreatment of stone coal[J]. International Journal of Minerals, Metallurgy and Materials,2013,20(3):221-226.

[3] Zhenlei CAI,Yali FENG,Haoran LI,et al. Co-recovery of manganese from low-grade pyrolusite and vanadium from stone coal using fluidized roasting coupling technology[J]. Hydrometallurgy,2013,131/132:40-45.

[4] 洪世琨.我国锰矿资源开采现状与可持续发展的研究[J].中国锰业,2011,29(3):13-16.

[5] 周凌风.我国锰资源现状及其加工发展前景[J].电池工业.2011,16(1):49-52.

[6] Su H,Liu H,Wang F,et al. Kinetics of reductive leaching of low-grade pyrolusite with molasses alcohol wastewater in H2SO4[J]. Chinese Journal of Chemical Engineering,2010,18(5):730-735.

[7] 华一新.冶金过程动力学导论[M].北京:冶金工业出版社,2004.