甲米河一级水电站水轮机水导轴承油耗分析

张金明,刘胜洪

(四川盐源甲米河水电开发有限公司,四川盐源,615700)

1 概况

甲米一级水电站位于四川省凉山州盐源县境内,为盐塘河干流甲米河段梯级开发中的第一级。电站装设3台12MW(最大持续容量13.2MW)混流式水轮发电机组,水头范围为88.20m~103.5m,总装机容量 36MW(最大装机容量39.6MW)。电站按“无人值班,少人值守”原则设计,采用计算机监控系统进行监视和控制。

甲米河一级电站水轮机水导油盆主要由轴承支架、轴承、冷却器、测量元件及上、下两个油盆组成,上面为固定油盆,下面为转动油盆,都是分半结构,采用螺栓连接。其工作原理为转动油盆内的油在离心力的作用下进入水导轴承进油槽,经水导轴承内部油槽到达固定油盆,热油经过固定油盆冷却器冷却后,从回油管回流到转动油盆,如此循环从而达到对水导轴承润滑和冷却的作用。

电站首台机组于2012年5月中旬开始并网发电,运行过程中水导油盆存在渗油现象,对机组的运行存在安全隐患,需解决处理。

2 渗油原因分析

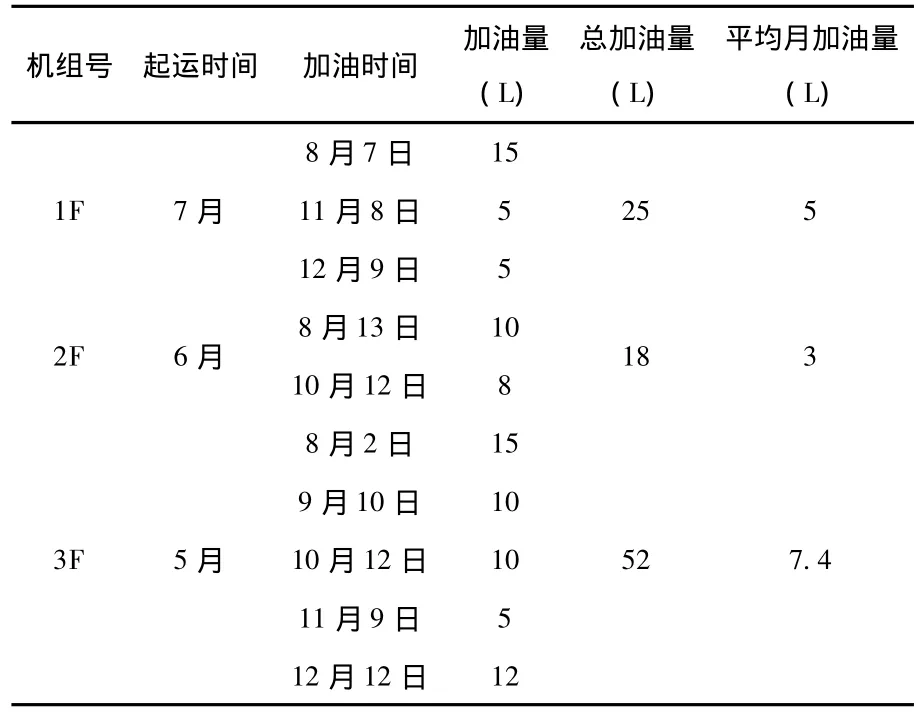

从表11F、2F、3F机组水导轴承加油量及加油频率可以看出,3F机组水导轴承耗油量明显高于1F、2F机组水导轴承。同时,在1F、2F、3F机组水车室顶盖上表面及水导轴承支架裸露部分,均可见到少量油迹。

表1 机组加油记录

根据水导轴承相关图纸,并结合水导轴承的结构特点,对水导轴承可能存在的漏点进行全面的分析,得出可能存在渗油或漏油的原因如下:

(1)水导轴承油盆底部有2处密封条,因机组运行时的水力干扰力使压板、转动油盆一起通过螺栓随动于主轴,从而产生较大的振动力,如果压紧螺栓把合不紧会使转动油盆与大轴间产生间隙,使透平油通过间隙向外渗漏;

(2)水导转动油盆盖和转动油盆处有密封条,通过压紧螺栓将其间隙密封,在水力干扰力的作用下,有可能使压紧螺栓松动,从而使透平油通过其间隙向外渗漏;

(3)迷宫环密封共有2处,一处位于固定油盆盖与大轴密封处,另一处位于转动油盆盖与轴承体密封处。如加油过多,在离心力的作用下透平油有可能从此处渗漏;

(4)固定油盆下端与轴承支架连接处有密封条,通过压紧螺栓压紧将其密封,若压紧螺栓松动或密封条变形,也可导致透平油从此处渗漏;

(5)冷却器进、出油盆法兰连接处有密封条,如果密封条塑性变形或法兰连接不紧,也可能造成漏油;

(6)固定油盆及转动油盆分半处连接螺栓松动或密封不好,也可能渗油;

(7)其它可能漏油点,如测温电阻出口处、油水信号器连接处、加油孔或油盆自身铸造的气孔及砂眼等。

3 故障排查

从表1加油记录来看,三台机的平均油耗均不大,仅3F机组油耗相对较高。针对以上存在可能的渗油或漏油点,我们进行以下检查:

(1)机组运行时观察,三台机组转动油盆均无明显甩油现象;

(2)停机时检查三台机组水导转动油盆下方大轴,无油迹;

(3)检查三台机组水导固定油盆油位计接头,3F机组有少量渗油,1F、2F机组无渗油;

(4)检查三台机组水导固定油盆有无渗油,发现1F、3F机组的轴承支架上表面有油,3F较多,1F相对较少,2F机组控制环上表面有少量油迹,可能是固定油盆底面有渗油;

(5)检查三台机组水导轴承冷却水管进入固定油盆处接头,1F、2F机组无渗油,3F机组有较大渗油;

(6)机组运行时,在固定油盆4个观察孔处有少量甩油;

(7)机组运行时自身形成油雾,有少量的油损耗。

4 处理措施

从上面分析的7项来看,3F机组水导轴承的渗油点较多,故油耗较大,与实际加油情况一致。针对上述问题,处理了3F机组水导轴承的油位计接头和冷却水管进入固定油盆处接头,更换了2F机组水导轴承支架与上油盆连接处橡胶密封条。经观察,已处理地方无明显油迹,2F机组水导轴承耗油量有所降低。从目前检查结果来看,水导轴承支架与上油盆连接处密封条老化是渗油的主要原因,在转动油盆油位较高时从迷宫环密封处甩油是另一重要原因。经处理后,2F、3F机组水导轴承周围无明显油迹,2F、3F机组水导轴承耗油量有所改善。

5 结语

水轮发电机组运行过程中有一定振动,容易造成各连接螺栓松动,出现水导油盆渗油情况;另外各密封件材料为橡胶,易老化,也会导致水导油盆渗油;当水导油盆油位过高时,由于离心力作用,也会出现转动油盆甩油现象。为此,在定期工作中应多检查螺栓有无松动,并对松动的连接螺栓进行紧固;检修时更换老化的橡胶密封。每月定期工作时应注意检查水导轴承转动油盆的油位,设计油位为106±5mm(用钢卷尺插入测量),当油位低于101mm时应加油,加油1L油位上涨约3mm,不要加油过多,防止运行时转动油盆甩油;运行时,值班人员应注意观察水导轴承上传油位信号,油位应在195mm~225mm之间,同时应注意水导轴承油温(37℃ ~40℃左右)及瓦温(48℃ ~52℃左右);巡检时应打开水导轴承固定油盆观察孔,查看水导轴瓦斜油槽处应有明显出油,水导轴承固定油盆4个回油管应有充足的油流入转动油盆,如回油量较少或无则应加油,并且观察各渗油点应无渗油情况。以此保障机组的安全运行,为电站取得良好的经济效益打下坚实基础。