甲米河一级电站3F机组调速器油泵启动频繁原因分析

余 林,张金明,刘胜洪

(四川盐源甲米河水电开发有限公司,四川盐源,615700)

1 设备概述

甲米河水电站调速器主要由电气控制系统、电液转换环节、液压放大机构、机械执行机构、辅助设备等五部份组成。

电气控制系统采用可编程控制器PLC,为冗余双机电气控制系统(A、B两套系统),两套从输入至输出以及电源配置完全相同,相互完全独立。双机间采用智能全容错冗余热备方式。

电液转换环节主要由2个数字球阀及一个数字比例阀组成。数字球阀采用脉冲控制电磁数字球阀,输出高电频和低电频控制线圈动作和复位,从而控制油路(包括开方向和关方向)的通和断。

液压放大机构分为数字球阀及数字比例阀控制两部份。数字球阀部份采用液控换向阀结构作为液压放大级;数字比例阀控制部份采用比例阀作为液压放大级,高压油通过比例阀向主接力器配油并使之移动。

机械执行机构为主接力器,它直接通过控制环操作导叶动作,改变导叶的开度以改变水流对机组的出力。

辅助设备包括压油装置、双联滤油器、齿轮油泵等。压油装置由囊式蓄能器、回油箱组成,提供液压原动力,囊式蓄能器额定油压为16MPa;双联滤油器,过滤精度20μm,有两组滤网,运行时可用旋塞进行快速切换而不中断供油,经过滤的油通过阀组供接力器;齿轮油泵型号为CBT-E10F(2 台),排量10cm3/r。

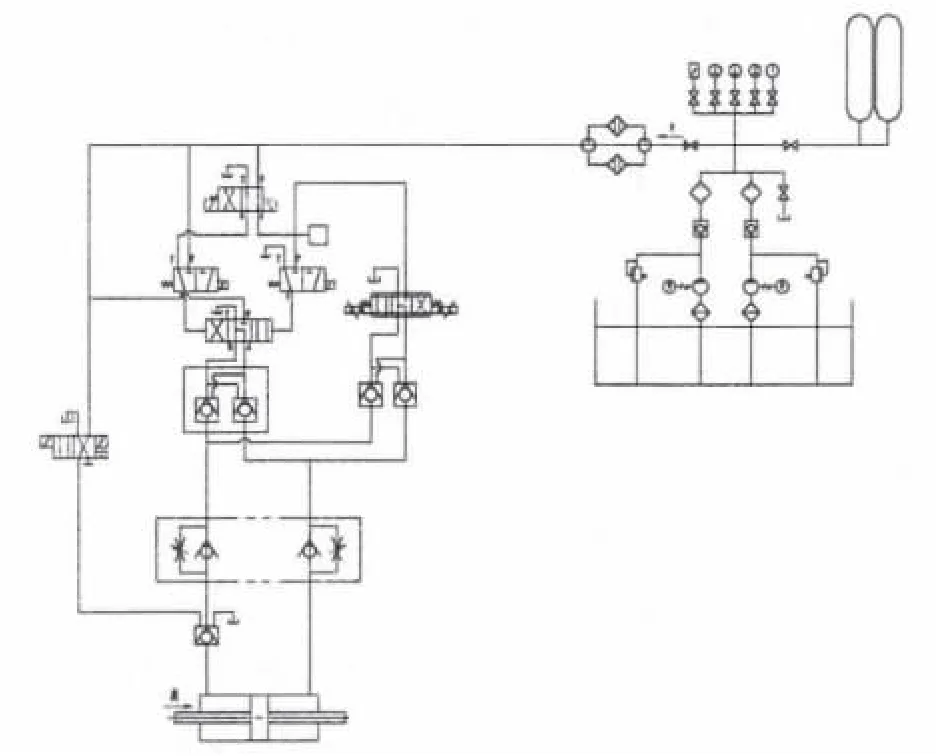

水轮机调速器是由实现水轮机调节及相应控制的机构和指示仪表等组成的一个或几个装置的总称。其工作过程为:测量元件把机组转速n(频率f)、功率P,水头H、流量Q等参量测量出来,与给定信号和反馈信号综合后,经放大校正元件控制执行机构、执行机构操纵水轮机导水机构和导叶机构,同时经反馈元件送回反馈信号至信号综合点。它的执行部分由机械液压装置来实现,包括压力产生装置(囊式蓄能器)和压力动作装置(接力器);囊式蓄能器首先充入高压氮气,然后利用齿轮油泵(2台互为备用,一台启动5次后另一台启动)将压力油抽入囊式蓄能器,油压系统压力降低后由囊式蓄能器供给压力;电液转换装置受电气控制信号驱动,转换为机械位移,借助压力油的做功进行液压放大,产生较大的力改变接力器的开度,从而改变导叶开度,调节导水机构的流量、流态,达到对水轮机调节系统中各被控制机构的控制。其液压原理图详见图1。

图1 调速器液压原理

2 缺陷分析

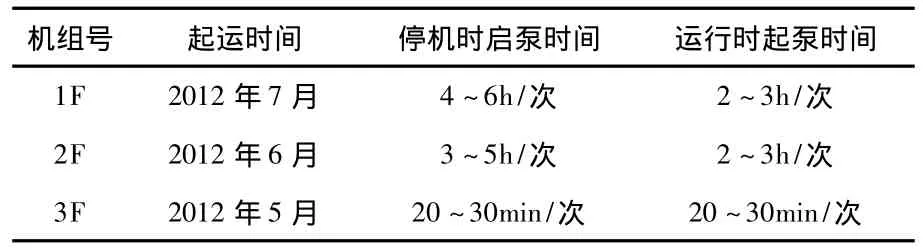

3F机组调速器油泵启动频繁(见表1),且存在以下问题:

调速器回油箱主回油管内有超过100ml/min油量不间断漏出(回油量在≤50ml/min为正常);3F机组在停机状态有最大为1.93%开度的导叶漂移现象;3F机组调速器2#油泵电机在转动停止时出现反转的现象。

表1 停机、运行时起泵时间

根据调速器相关图纸,并结合调速器的结构特点及停机时对调速器油箱回油管的漏油情况观察,对调速器启泵频繁可能存在的原因进行全面分析,得出如下可能存在的原因:

(1)蓄能器内氮气压力不足。蓄能器中油多气少时,即气囊中的氮气未到达气罐体积的2/3(该类型调速器气罐中油气比为1∶2即氮气占气罐体积的2/3),导致油压下降过快,油泵启动频繁;

(2)液压油质不好,含杂质较多,会引起液控阀、数字阀及比例阀阀芯卡堵,阀芯卡堵导致阀芯动作不到位,持续有液压油从阀芯渗出,导致油压下降过快,保压时间短,油泵启动频繁;

(3)液控阀、数字阀及比例阀阀芯配合间隙较大或损坏。如叠加式单向阀、数字比例阀、或液控单向阀阀芯配合间隙较大或损坏导致渗油,致使油压下降过快,保压时间短,油泵启动频繁;

(4)接力器活塞密封损坏,存在串油情况。在导叶全关态,接力器开腔无压力,关腔油压14MPa~16MPa,如接力器活塞密封损坏,则关腔会向开腔串油,导致关腔压力降低,蓄能器频繁给关腔补压,导致蓄能器压力下降过快,油泵启动频繁;

(5)电气控制系统原因。如数字比例阀继电器误动,频繁给数字比例阀发出开关命令,导致数字比例阀动作频繁,致油压下降过快,油泵启动频繁。

3 故障排除

针对上述可能存在的原因,检修人员逐项进行以下排查处理:

(1)首先检查了3F机组调速器3个蓄能器中的氮气压力,分别为 8.5MPa、8.0MPa、8.5MPa,符合该类型调速器技术要求,故排除该原因;

(2)清洗了控制柜内的数字电磁球阀、液控换向阀、叠加单向阀、数字比例阀、液控单向阀并过滤了调速器内的透平油,检查未发现有阀芯损坏情况,回装后试验回油管漏油量未减少,排除阀芯卡堵的情况;

(3)清洗油泵出口单向阀,检查发现2个单向阀阀芯表面存在磨损情况,且2#油泵电机在不启动时有反转现象,更换新的单向阀后试验,油泵电机反转现象消失,但启泵时间还是在约30min/次,说明单向阀磨损不是油泵启动频繁的主要原因;

(4)利用2F、3F机组停机时对换了调速器控制柜内的所有阀组,试验后3F机组调速器油箱回油管漏油量未减少,说明调速器控制柜内的所有阀组是正常的,排除阀组缺陷导致油泵启动频繁的原因;

(5)对调速器电气控制系统进行检查,发现调速器电气控制系统在带电和断电状态下,调速器回油箱的出油量基本一致,油泵的启动时间也无变化,说明问题也不在电气控制系统,故排除该原因;

(6)将调速器转到现地、机手动状态,观察导叶开度漂移至1.93%的开度时,导叶开度不再漂移,同时接力器活塞向外动作了约1.9mm。由于导叶不再漂移,同时观察回油管漏油量也减少,且在水车室未听到明显的漏水声,故将调速器电气开度的0开度设在原1.5%的开度位置,做开、停机试验,能正常开、停机,且停机后在水车室无较大的漏水声,回油管无大的漏油现象。

4 结论

从上面各检查情况分析,调速器在安装时可能是压紧行程过大,导致在导叶全关后有少量的漂移,且漂移量超过了调速器电气控制系统内允许的漂移量,故当漂移量超过允许漂移量时,调速器电气控制系统就会发出关导叶指令给数字比例阀,使导叶全关,如此循环,导致回油管内一直有油漏出,出现启泵频繁情况。现将调速器电气开度的零位设在原1.5%的开度位置,调速器PLC不再频繁发出全关导叶的命令,比例数字阀不再频繁动作,回油管回油量恢复正常,调速器油泵启动时间恢复正常(运行态约为1h/次,停机态约为5h/次)。

通过对我站高油压调速器的组成结构、工作原理的了解,对存在问题的分析、检查、处理,可以看出,在检查、处理问题上还存在很多不足之处,不能针对存在的问题一步到位,直接处理掉存在的设备缺陷。还应进一步加强对设备性能的撑握,进一步提高处理设备缺陷的手段,找到合理地处理设备缺陷的方式方法,为设备的正常运行提供可靠的技术保障。在处理设备缺陷前多进行合理的分析,找到最合理的处理方法,确保消缺的及时与可靠性。这就要求设备维护人员在平时应多学习、多分析、多交流,多积累处理设备缺陷的方式方法。