中深孔爆破在新集一矿硬岩大断面巷道快速掘进中的应用

辛国安

(国投曲靖煤炭开发有限公司,云南曲靖655000)

新集一矿是机械设备利用率较高的现代化大型矿井,其岩石巷道施工均采用钻眼爆破施工工艺。但以往巷道掘进均采用传统爆破工艺,即:小孔深,炮眼深度为1.8~2.2m;小进尺,单循环平均进尺为1.3~1.7m;炮眼利用率低,约为70%。“二小一低”的浅孔爆破技术巷道掘进速度慢,不能满足采掘接替要求。为了满足该矿采掘工作面的正常衔接和矿井的可持续发展,提高坚硬岩石中大断面的掘进速度,新集一矿通过技术探索和生产实践,总结了在坚硬岩石大面积巷道掘进爆破中的中深孔爆破技术。该技术不仅增大单循环进尺,提高耙矸机的工作时效和生产效率,而且降低辅助作业时间占用率,有利于提高巷道掘进速度和工效。

1 工程概况

1.1 工程条件

新集一矿 -550m东轨道大巷设计长度为1075.8m,采用锚网索喷注支护方式,断面形状为半圆拱形,断面规格为:B×H=5200mm× 3900mm,掘 进 断 面 为 19.03m2,净 断 面 为18.07m2,巷道断面较大。巷道围岩性质以粗粒砂岩和中粒砂岩为主,岩石比较坚硬,巷道断面内岩层倾角为26°,沿巷道走向倾角为+5°。

1.2 围岩力学性质条件

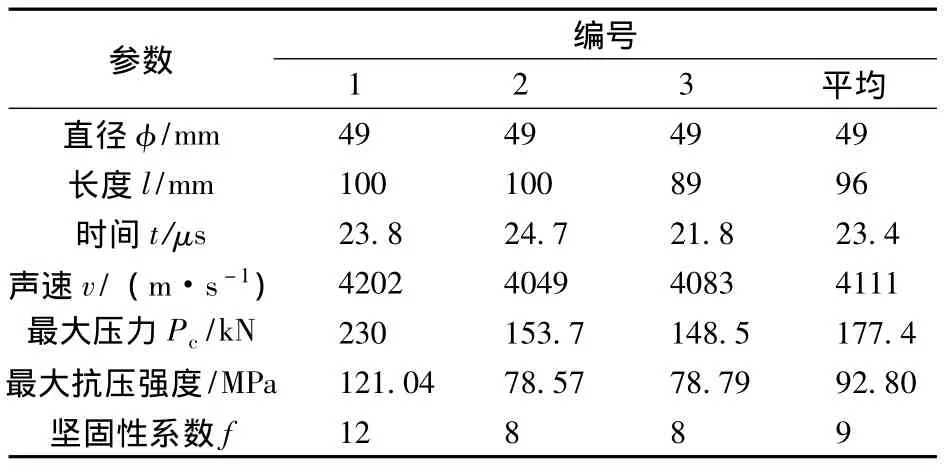

井巷掘进爆破参数的确定必须以岩石的性状为依据。因此,在施工地点附近的避难硐室进行现场岩石取样,加工成实验室标准试件,进行该巷道围岩的岩石物理力学性能测试,其测试结果如表1所示。测试结果表明,-550m东轨道大巷围岩坚固性系数为8~12,属较坚硬岩石。

表1 岩石力学性质测验结果

2 主要爆破参数设计

2.1 掏槽方式

爆破炮眼的掏槽布置主要分为斜眼掏槽和直眼掏槽两大类。斜眼掏槽具有地质条件适应性强、对钻眼要求不高、抛渣远的优点,但施工时钻眼间相互干扰大;而直眼掏槽则具有小断面更优、断面大小不受限制、钻眼施工相互干扰小的优点,但对钻眼精度要求较高,不适用于韧性岩层,且爆堆比较集中。掏槽形式的选取主要取决于围岩地质条件、掘进断面大小及抛出渣石的堆放效果。由于-550m东轨道大巷巷道断面较大,且岩石强度较高,结合巷道围岩赋存特征及断面内岩石构造特征,及考虑到现场所应用的掘进施工工艺,选用斜眼掏槽方式进行爆破。通过现场试验对比分析,当采用双楔形复式掏槽方式 (即在巷道断面内布置3对楔形掏槽眼和2对辅助楔形掏槽眼,中间加2个中心眼)时,则具有岩石破碎块度均匀、岩块飞散距离远、爆堆厚度均匀且平缓、炮眼利用率高的特点,取得较好的爆破效果和经济价值。

2.2 掏槽眼间距

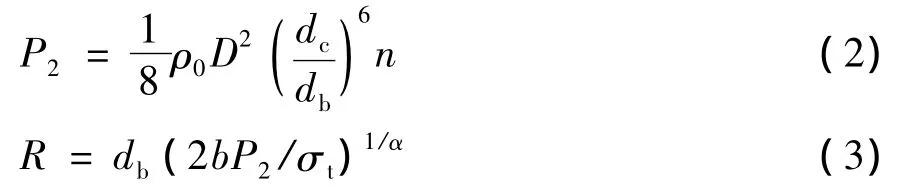

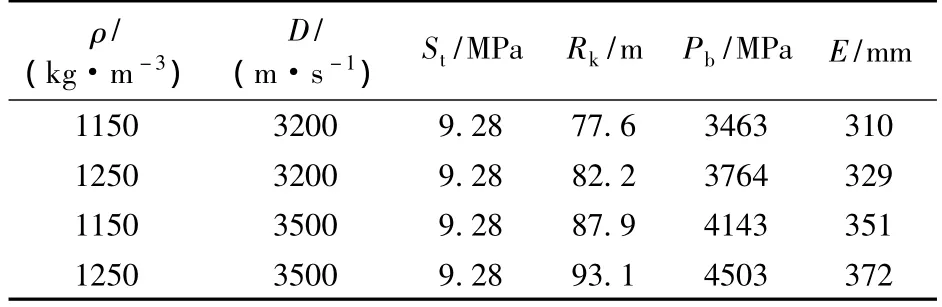

掏槽眼间距的大小主要取决于柱形装药在介质中产生的破碎区的大小。单从全断面一次起爆效果和破碎岩石的程度,有必要对计算中深孔爆破参数做一下分析[1-2]。

(1)应力波衰减指数α的确定 由于施工地点段岩性比较均匀,且岩石强度较高,一般引用前苏联专家推导的经验公式。

式中,μ为泊松比。

(2)介质破坏区破坏准则 在爆炸荷载作用下的介质动态抗压强度有较大幅度的变化,而受此影响下的动载抗拉极限强度则变化很小,因此采用以相对精确的抗拉极限强度作为岩石破坏的参照条件,可得出掏槽眼间距的计算公式。

式中,α为衰减指数;ρ0为炸药密度,kg/m3,使用三级水胶炸药,其密度为1150~1250kg/m3;D为炸药爆速,3200~3500m/s;dc为药包直径,取值33mm;db为炮眼直径,取值42mm;n为气体与眼壁碰撞时压力增大系数,取值范围8~10,计算取10;P2为炮眼壁上初始应力峰值,MPa;b为切向应力与径向应力比值,b=μ/(1-μ);μ为泊松比,取值0.326~0.36;σt为岩石抗压强度,取92.8MPa;R为炮眼间距,m。计算结果见表2。

表2 掏槽眼间距计算结果

通过上述计算可以得出,掏槽眼较合理的间距是500~600mm。

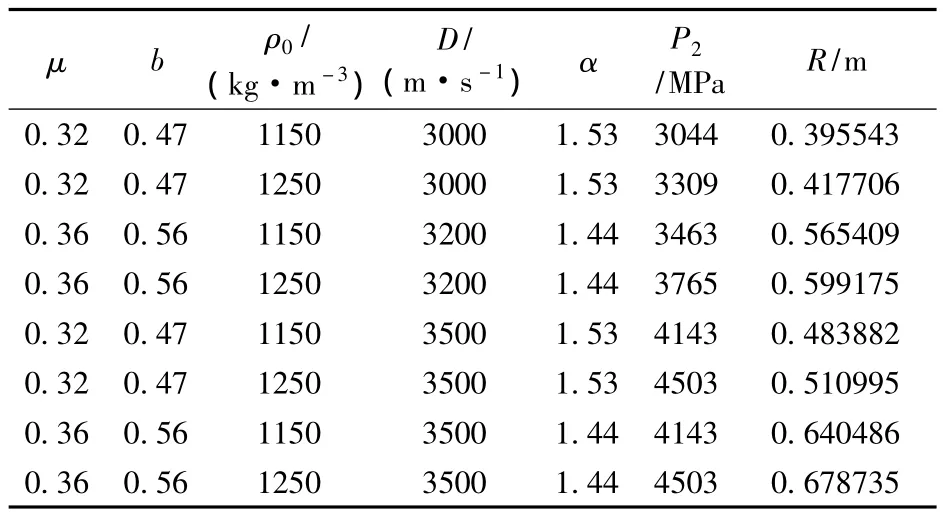

2.3 周边眼间距

周边眼主要用来扩大掏槽效果,同时兼顾爆落岩石的块度和巷道轮廓整齐度。考虑光面爆破在应力波作用下产生的裂缝数量和长度均较小,可假设爆轰气体压力只作用在原来的炮眼壁上,在此假设忽略炮泥长度对爆破应力波影响的条件下,要形成贯通裂缝所需满足的基本条件为[2-4]:

则得到炮眼间距为:

式中,E为周边眼间距;db为炮眼直径;St为岩石抗拉强度,近似取单轴抗压强度的1/10;Pb为爆生气体充满炮孔时的气体压力Kd为装药不耦合系数,Kd=db/dc;ρ0为炸药密度,kg/m3;Rk为由爆炸应力波在炮眼孔壁形成的初始裂隙长度为炮眼半径,mm; Pr为作用于炮眼壁上的初始压力,Pr=nPb;λ为侧压系数,λ=μ/(1-μ),μ为岩石泊松比。

通过上述计算 (表3)可以得出,掏槽眼较合理的间距是300~400mm。布置在距巷道轮廓线约100mm位置,以达到光面爆破的效果。

表3 周边眼布置参数计算结果

2.4 起爆顺序

在成组药包进行爆破时,应使得先起爆药包爆炸从而为后续起爆药包爆炸创造自由面。为了达到先起爆爆炸的高效掏槽效果,预先给后续起爆药包提供更大的自由面[5]。由于中心眼起到后续抛渣的作用,为提高槽腔的成型质量及底部破岩能力,一般要求中心眼的深度比掏槽眼大0.1~0.2m,并适当装入一定量炸药,以达到扩大槽腔体积,有效破碎底部岩石,以达到加深掏槽深度的目的,提高单循环进尺。

3 现场应用实践

3.1 施工中主要参数

新集一矿-550m东轨道大巷施工采用凿岩台车配合2.6m钻杆施工炮孔,侧卸式铲车配合耙矸机进行出货,有效地提高了工作效率,降低了职工的劳动强度。结合现场生产技术条件,在使用凿岩台车施工炮眼时,钻头直径选用42mm,并使用配套2.6m钻杆。

新集一矿为高瓦斯矿井,根据《煤矿安全规程》的规定,则选择使用药卷 φ33mm、长度为300mm、重量为350g的煤矿许用三级水胶炸药,在保证安全的前提下,获得较好的爆破效果。

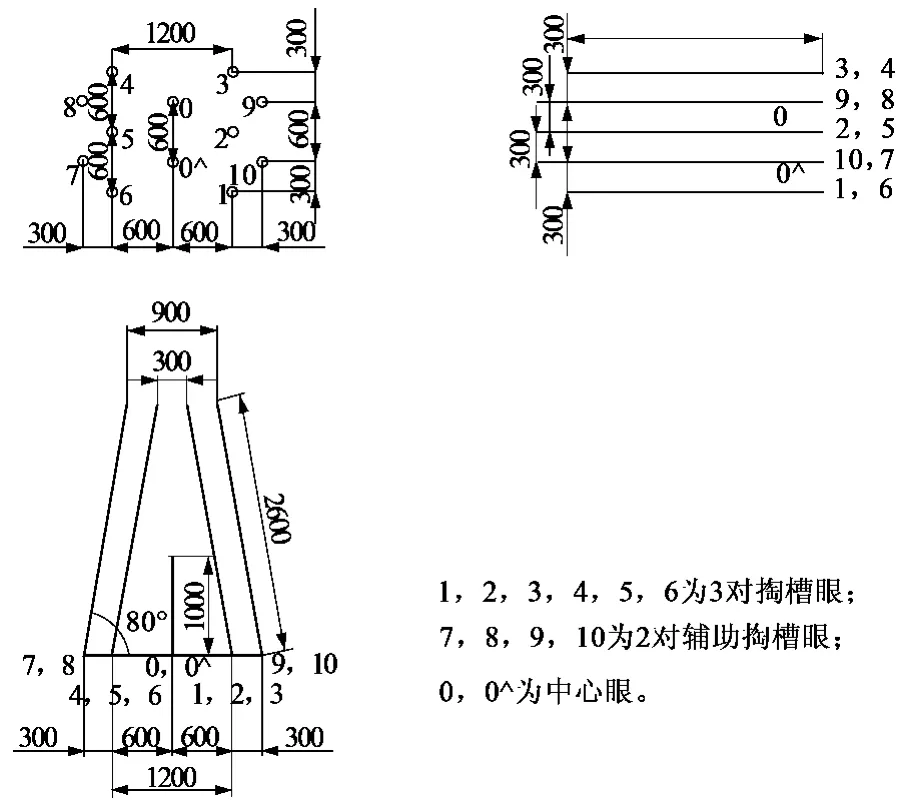

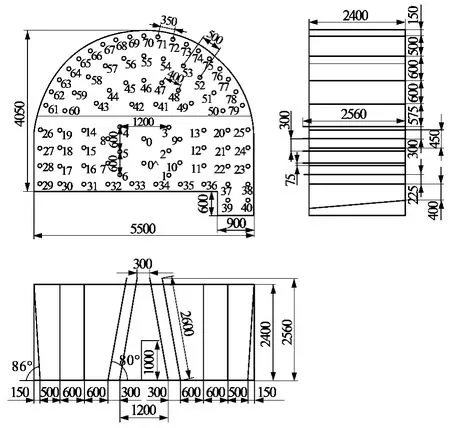

结合-550m东翼轨道巷地质条件,将断面设计和炸药等参数数据带入计算公式,确定掏槽眼方式及间距参数,结合巷道断面设计规格和中深孔爆破参数计算,确定掏槽眼间距为500~600mm,周边眼间距为300~400mm,辅助眼间距则介于掏槽眼与周边眼之间,根据巷道断面尺寸与围岩赋存条件确定,现场取值为400~600mm。要求周边眼眼口距离巷道周边约100mm,而且岩石愈坚固,则愈应靠巷道轮廓线处,以利于保证巷道断面轮廓光滑平整,以减少巷道刷帮或填充的工作量。-550m东轨道大巷现场作业中所采用的掏槽眼和炮眼布置分别见图1、图2。

图1 掏槽眼布置

在成组药包进行爆破时,先起爆的药包则为后续起爆药包创造自由面。为了达到掏槽彻底的效果,预先给其他起爆药包提供一个自由面,因此确定3对垂直楔形掏槽眼用1段雷管起爆,而3对辅助楔形掏槽眼和2个中心眼则用2段雷管起爆,其他炮眼所使用的段数则由内往外逐排依次增加[6]。

3.2 施工中的组织优化

为进一步提升掘进速度,在施工组织方面也进行了优化,开展了多工序平行作业,以提高掘进速度。平行作业主要包含掘进和支护,凿岩和装岩。目前,实际平行作业时间已经在掘进循环总时间的40%以上,对加快掘进速度起到较好的促进作用。

3.3 现场应用效果

图2 炮眼布置

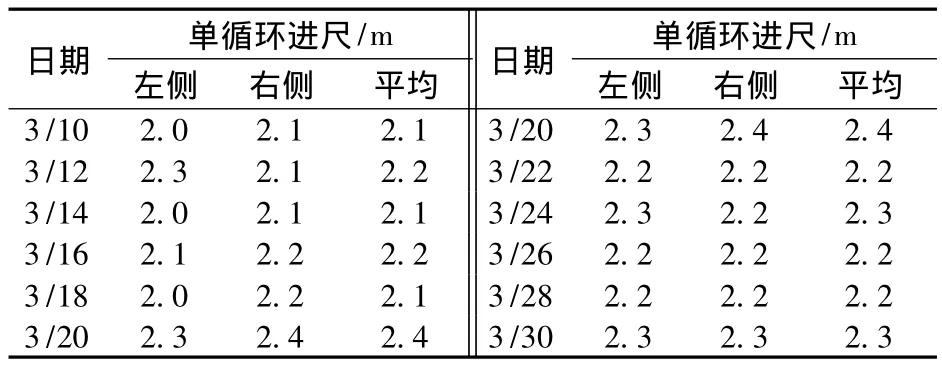

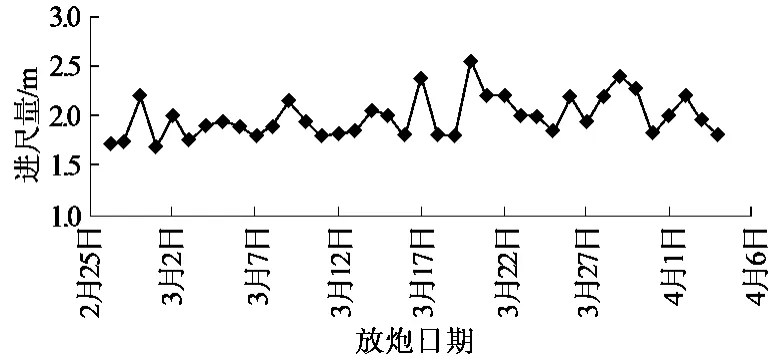

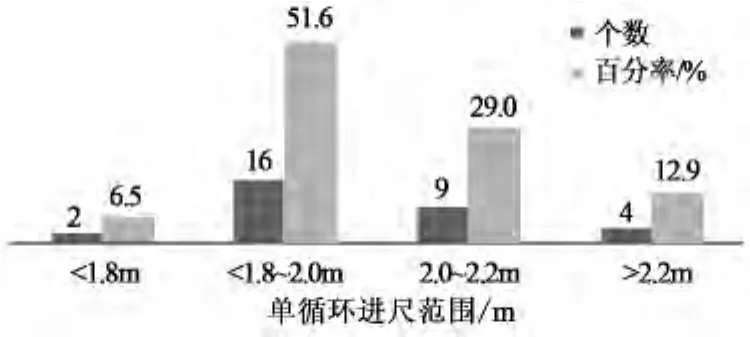

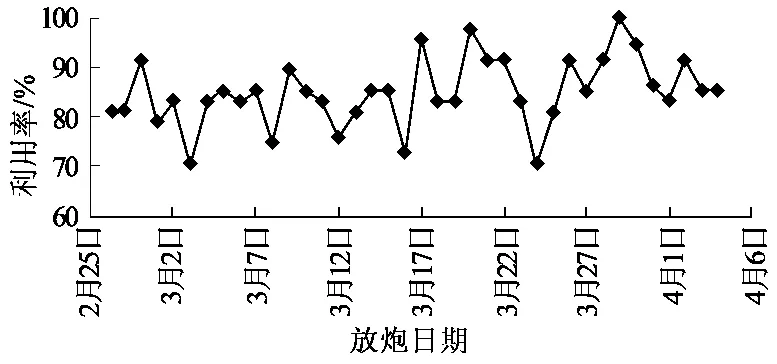

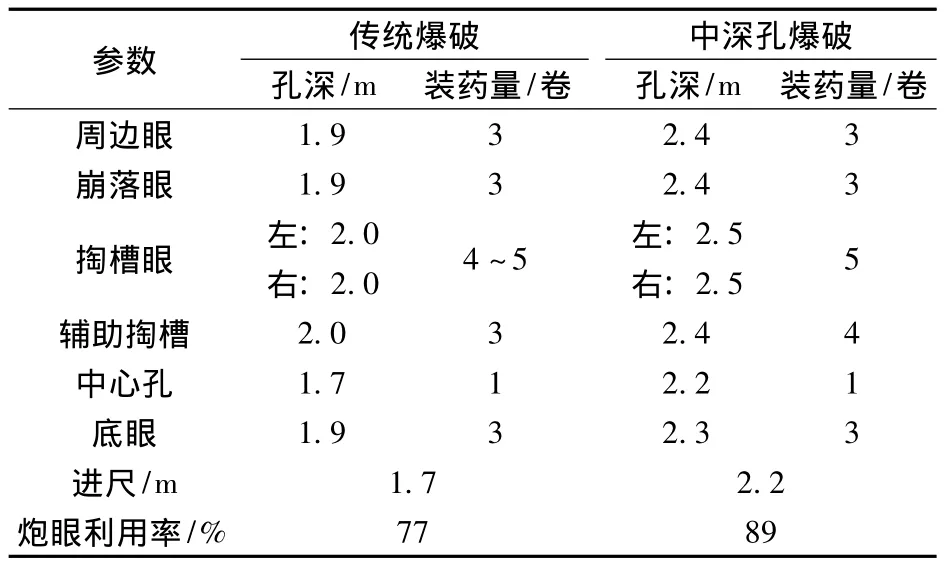

通过采用中深孔爆破工艺进行施工,利用凿岩台车按照炮眼布置图规格进行打眼,使用药卷φ33mm的煤矿许用三级水胶炸药进行装药放炮,取得了较好的单循环进尺和光面爆破效果。通过对-550m东轨道大巷3月份中深孔爆破单循环进尺量进行统计分析 (见表4),确定了单循环进尺提高到1.9~2.2m,炮眼利用率提高到85%左右,取得了较好的技术经济效果,如图3至图5所示。与采用普通爆破的单循环进尺相比,各个爆破参数指标均比以前有较大增幅,单循环进尺量提高了29.4%,炮眼利用率提高了15.6%,如表5所示。

表4 -550东大巷单循环进尺统计

图3 中深孔爆破单循环进尺量统计

图4 中深孔爆破单循环进尺率统计

图5 中深孔爆破炮眼利用率

表5 传统爆破与中深孔爆破参数平均数对比

4 结论

(1)通过分析掏槽眼布置方式在不同的围岩地质条件下的爆破效果及通过现场试验对比,对于坚硬岩石大断面巷道,采用双楔形复式掏槽方式,具有岩石破碎块度均匀、岩块飞散距离远、爆堆厚度均匀且平缓的优点,可较大幅度提高炮眼利用率及单循环进尺量。

(2)在理论计算的基础上优化爆破参数,当掏槽眼间距为500~600mm,具有较高的掏槽效果;当周边眼间距为300~400mm,且布置在距巷道轮廓线约100mm位置时,可以达到较好的光面爆破效果。

(3)通过现场应用,中深孔爆破工艺施工解决了传统爆破工艺存在的炮眼利用率低及巷道掘进效率低的问题,提出了采用中深孔爆破工艺解决该矿坚硬岩石大断面巷道快速掘进的思路。通过理论分析和计算,并结合组织优化施工工序,取得了-550m东轨道大巷单循环进度达到1.9~2.2m水平,炮眼利用率提高到85%的成效。与传统爆破工艺相比,单循环进尺量提高了29.4%,炮眼利用率提高了15.6%,取得良好的技术经济效果。在一定程度上缓解了矿井采掘接续紧张的局面,为其他矿井在类似工程地质条件下大断面硬岩巷道的安全优质高效掘进提供了参考依据。

[1]孙 强,杨仁树,王晓刚,等.含夹矸层半煤岩巷现场爆破试验研究[J].煤炭科学技术,2003,31(12):40-44.

[2]东兆兴,邵 鹏.爆破工程[M].北京:中国建筑工业出版社,2005.

[3]宗 琦.软岩巷道光面爆破技术的研究与应用[J].煤炭学报,2002,27(1).

[4]张登龙,张安监.井巷掘进软岩光面爆破有关参数的合理选取[J].煤矿爆破,2002(1):1-4.

[5]白忠胜,潘长春,李 清,等.中深孔爆破技术在邢东矿大断面岩巷掘进中的应用[J].中国矿业,2010(6).

[6]孟详银.赵各庄矿岩巷下山掘进快速施工技术[J].科技信息,2011(9).

[7]陆鹏举.软岩巷道光面爆破技术研究与应用[D].淮南:安徽理工大学,2006.

[8]杨仁树,张志帆,孙 强.淮南矿区深部硬岩巷道钻爆技术研究[J].煤炭科学技术,2005,33(2):42-45.

[9]李 根.煤矿井巷掘进中深孔爆破智能库设计[D].淮南:安徽理工大学,2011.