冲击载荷影响松散破碎全煤巷道支护技术研究与实践

王子越,褚晓威

(1.煤炭科学研究总院开采设计研究分院,北京100013;2.天地科技股份有限公司开采设计事业部,北京100013)

潞安新疆煤化工集团二矿W4205工作面为下山采区西翼第5个回采工作面,东邻轨道及胶带下山,西部为F2逆断层,北部为W4204采空区,南部为未采实体煤区段。埋深316.1~350.3m,采4号煤层,平均厚度7.6m。W4205运输巷布置在未采区域,为4.2m×3.1m的实体煤矩形巷道,沿4号煤层底板掘进。

巷道原有支护为锚杆索联合支护,由于煤体松散破碎且受较强冲击载荷影响,且施工队伍对锚杆支护的认识和施工熟练程度以及支护参数等方面的问题,巷道支护效果差,顶板下沉、两帮内移量大,围岩碎胀严重,出现多处“网兜”,严重影响了巷道有效断面。为保证巷道围岩的稳定性,在巷道围岩出现较大且持续变形的地段采用U型钢进行二次架棚被动支护,支护成本和工程量大幅度增加。为了提高支护质量和速度,节约支护成本,本文在地质力学参数分析、理论分析和数值模拟的基础上,进行了高预应力、高强度、高刚度[1-3]的支护技术研究。

1 巷道围岩变形机理分析

1.1 地质力学参数分析

地质力学参数是分析围岩变形机理,确定巷道支护方案的基础。为了全面掌握W4205运输巷地质力学特征,对其地应力、煤岩体强度和围岩结构进行了测试。钻孔窥视结果表明,W4205运输巷顶部0~4.5m范围内为煤体,4.5m往上以泥岩、砂岩、砂砾岩为主,在1.9~2.3m,2.7~3m,4.5~4.8m范围内有明显环向裂隙,围岩完整性较差。W4205巷道顶板局部段围岩钻孔窥视结果见图1。

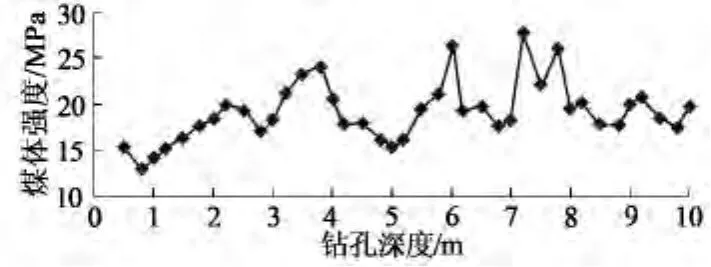

W4205巷道煤岩体强度测试结果显示,顶板岩层平均抗压强度为72MPa,巷帮10m范围内围岩强度原位测试结果见图2,煤体抗压强度平均值为19.13MPa。

图2 巷帮10m范围内围岩强度原位测试结果

地应力测试结果为 σH=9.50MPa,σh= 5.17MPa,σv=9.23MPa,最大水平主应力方向为N48.4°W。从量值上划分属于中等偏低应力值。

根据地质勘测结果,巷道在掘进至877.1m位置时,将揭露落差约为4.0m的DF63正断层,在开切眼区域,会进入F2逆断层下盘的影响范围内,预计煤体会较破碎。

经相关机构测定,4号煤层煤样抗压强度、冲击能量指数、动态破坏时间显示煤样为弱冲击倾向性,弹性能量指数显示煤样为强冲击倾向性,综合判定4号煤层具有弱冲击倾向性。根据4号煤层顶板岩样测定结果判定顶板为弱冲击倾向性。

总体而言,W4205巷道围岩强度较高,地应力水平强度中等偏低,但围岩节理裂隙发育,煤质较脆且极易风化,巷道开挖后,煤体变的极其破碎。在掘进机割煤过程中,自迎头往后3排范围内,“煤炮”不断,巷道受较强冲击载荷影响。

1.2 巷道围岩破坏机理分析

W4205运输巷为典型的松散破碎全煤巷道。巷道埋深较浅,受地应力、构造应力影响较小,巷道压力主要来源于煤体的碎胀变形压力[4-5]。4号煤体强度较高,平均值为19.13MPa,但煤质较脆且层理、节理裂隙发育,极易风化。巷道开掘后,围岩处于卸压状态,再加上风化作用的影响,围岩变得极其破碎。冲击载荷形成冲击波对表面围岩的拉伸作用进一步加剧了围岩的破碎。

在掘进过程中,由于围岩松软破碎,顶板冒落、两帮片帮严重,巷道超宽超高,个别地段超高达到2m,巷道成形差,煤壁凹凸不平。钻孔过程中,钻孔开口端煤块震动破碎,以至锚杆托盘安装后无法与煤壁贴紧,预应力无法有效施加。

支护完成后,在冲击载荷作用下,破碎区不断发展,当破碎区扩展到锚杆托盘部位时,托盘后煤体破碎,锚杆卸压。更为严重的是煤体破碎掉落,致使托盘后空,锚杆预紧力完全丧失[6],失去对围岩的主动支护作用。

综合以上分析,冲击载荷影响松散破碎全煤巷道支护的关键在于以下3个方面:

(1)采取高预应力、高强度、高刚度支护,一次支护到位,及时给围岩提供足够支护抗力,控制围岩破碎进一步发展。

(2)扩大支护护表面积,对巷道表面提供足够的支护抗力,防止锚杆托盘后煤体压碎甚至后空造成的预应力损失。

(3)采取适当的联合支护方式,提高支护整体性,以加强对冲击载荷的承受能力。

2 支护方案

2.1 W钢护板作用分析

W钢护板是一种新型锚杆支护组合构件形式,在W钢带的基础上改进而来。与W钢带相比,其长度较小,安装方便,并且增加了横向的2条凹槽,提高了W钢护板横向的弯矩。

W钢护板的支护作用主要表现在以下4个方面[7-8]:

(1)扩散锚杆预应力和工作阻力影响区域与托盘相比,W钢护板面积较大,可以扩大锚杆作用范围,使锚杆预应力和工作阻力有效扩散到锚杆间围岩中。

(2)支护巷道表面和改善围岩应力状态作用W钢护板护表面积大、抗拉强度高、抗弯刚度大,能有效支护巷道表面岩层并对锚杆间的围岩提供压应力,抑制浅部岩层离层、裂隙张开,保持围岩完整性;抑制锚杆间岩层弯曲下沉,减小岩层弯曲引起拉伸破坏;对巷道表面围岩施加有效压应力,改善围岩应力状态。

(3)减少锚杆预应力损失 托盘不与煤壁接触,避免了托盘对煤壁的切割。W钢护板护表面积大,对于破碎围岩,可以防止松动岩块掉落,保持锚杆尾部围岩的完整性,避免锚杆托盘后空现象;可以降低锚杆尾部附近的应力集中,减少围岩蠕变,降低预应力损失。

结合受冲击载荷影响松散破碎全煤巷道围岩破坏机理和W钢护板的结构特点,采用W钢护板作为支护方案的组合构件。

2.2 方案数值模拟

基于W4205运输巷地质力学测试结果,采用有限差分软件FLAC3D,遵循高预应力、高强度、高刚度支护原则,建立数值计算模型,对W4205运输巷正巷进行了5个方案的模拟计算,分别为:

方案一:顶板锚杆间距800,两帮锚杆800;锚杆排距800,锚索排距2000。

方案二:顶板锚杆间距900,两帮锚杆900;锚杆排距900,锚索排距2000。

方案三:顶板锚杆间距900,两帮锚杆1100;锚杆排距1000,锚索排距2000。

方案四:顶板锚杆间距1100,两帮锚杆1100;锚杆排距1000,锚索排距2000。

方案五:无支护。

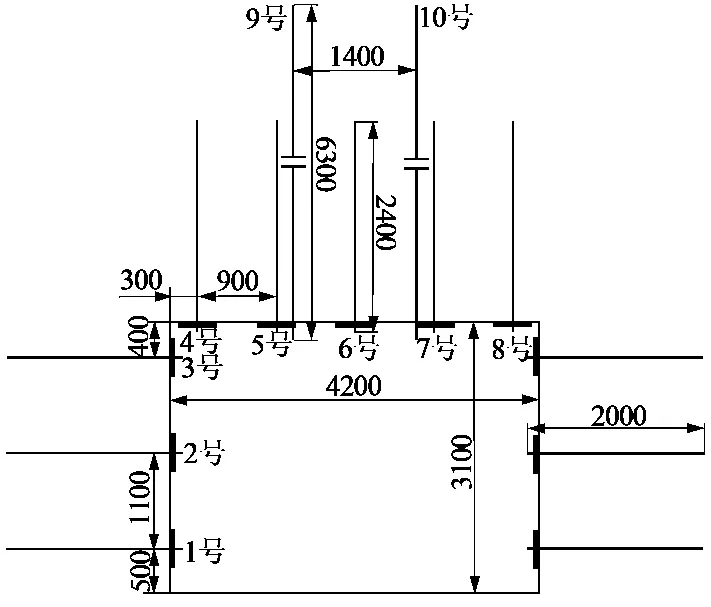

本构模型采用摩尔库仑模型,锚杆采用FLAC3D中内置的cable单元进行模拟,模型的边界条件如图3:模型底端z向位移为零,左右边界x向位移为零,前后边界y向位移为零。

图3 模型边界条件

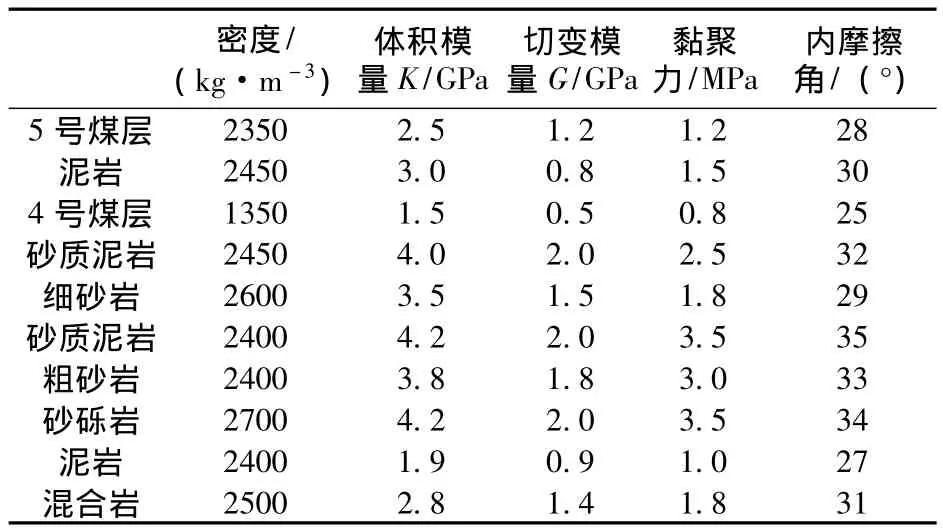

模型中围岩物理力学参数见表1。

表1 围岩物理力学参数

计算结果如表2所示。从表2中可以看出,当锚杆间排距较小时,控制变形有一定的效果,间排距变大时,变形随之变大;但锚杆间排距过小会导致支护成本增加、掘进速度变慢,因此应取合理的支护密度,使得支护经济合理,而变形量又在可控范围内。结合表2中变形量数据,选择方案三作为最佳方案。图4为方案三的模拟结果。

表2 各方案位移量比较

图4 最优支护方案模拟

2.3 巷道支护方案

支护方案见图5,支护参数如下:

(1)锚杆 顶板锚杆为高强度左旋螺纹钢锚杆,长度为2.4m,直径20mm,树脂加长锚固,预紧扭矩应达到300N·m,但禁止超过450N·m。两帮锚杆为圆钢锚杆,长度为2m,直径20mm,树脂端部锚固,预紧力矩应达到200N·m,但禁止超过350 N·m。锚杆垂直煤壁打设。

(2)锚索 锚索材料为φ18.9mm,1×7股高强度低松弛预应力钢绞线,长度6300mm,钻孔直径28mm,采用1支MSK2335,2支MSZ2360树脂锚固剂锚固,锚固长度为1920mm,锚索初次张拉达到250kN。

(3)网片 采用金属网护顶护帮,网孔规格50mm×50mm,网片规格4600mm×1100mm,网片搭接100mm,双边逐孔联接。

(4)W钢护板 宽280mm,厚4mm,长度为450mm,中间孔规格为φ40mm,抗拉强度不低于375MPa。

图5 锚杆支护布置

3 矿压监测与数据分析

W钢护板组合锚杆索支护方案实施于井下后,对巷道表面位移、锚杆受力和锚索受力进行了监测,见图6,图7。巷道顶板下沉量15mm,两帮移近34mm,巷道总体变形量不大。

图6 锚杆受力监测

图7 锚索受力监测

锚杆最大受力达到70kN,在距迎头50m后受力稳定,锚索在距迎头10m的范围内受力急剧增加,随后一直稳定在220kN左右。锚杆受力在距迎头较近的范围有较大上升后一直保持恒定,没有出现预紧力损失情况,说明W钢护板后煤体保持完整且蠕变较小。

在采取了W钢护板组合锚杆索支护后,巷道围岩完整、稳定,强烈变形得到有效控制,支护质量大幅提升,说明高预应力强力支护适用于冲击载荷影响松软破碎实体煤巷道的支护。

4 结论

(1)冲击载荷影响松散破碎软岩巷道支护关键在于及时强力支护,一次支护到位;选择合适组合构件,扩大护表面积,避免锚杆尾部煤体压碎蠕变,防止预应力损失;加强支护整体性,提高对冲击载荷的承受能力。

(2)W钢护板强度高,抗弯抗拉能力强,与煤壁接触面积大,适用于松散破碎全煤巷道的支护。

(3)以W钢护板为组合构件的锚杆索联合支护方案实施于井下后,巷道一次支护到位,巷道围岩变形得到有效控制,取得较好的技术经济效益。

[1]康红普,王金华.煤巷锚杆支护理论与成套技术[M].北京:煤炭工业出版社,2007.

[2]王金华.我国煤巷锚杆支护技术的新发展[J].煤炭学报,2007,32(2):113-118.

[3]冯京波.松散厚煤层全煤巷沿空掘巷锚索支护技术[J].煤炭科学技术,2008,36(2):23-26.

[4]申志平,何 杰,吴拥政.潞宁矿区松软特厚煤巷锚杆支护技术研究与实践[J].煤矿开采,2013,18(4):58-61.

[5]林 健,赵英利,吴拥政,等.松软破碎煤体小煤柱护巷高预紧力强力锚杆锚索支护研究与应用[J].煤矿开采,2007,12(3):47-50.

[6]马长乐,吴拥政,何 杰.预应力损失对高预应力全锚索支护技术的影响[J].煤矿开采,2012,17(2):61-63,72.

[7]李建波.钢带的力学性能与支护效果研究[D].北京:煤炭科学研究总院,2008.

[8]康红普,吴拥政,李建波.锚杆支护组合构件的力学性能与支护效果分析[J].煤炭学报,2010,35(7):1058-1065.