南宋官窑冰裂纹工艺技术研究

叶佳星,叶国珍,叶宏明

(1. 杭州南宋官窑科学艺术研究院,浙江 杭州 311203;2. 浙江萧山宋代名瓷研究所,浙江 杭州 311203;3.浙江树人大学,浙江 杭州 311203)

南宋官窑冰裂纹工艺技术研究

叶佳星1,叶国珍2,叶宏明3

(1. 杭州南宋官窑科学艺术研究院,浙江 杭州 311203;2. 浙江萧山宋代名瓷研究所,浙江 杭州 311203;3.浙江树人大学,浙江 杭州 311203)

对杭州乌龟山郊坛下南宋官窑遗址采集的南宋官窑冰裂纹残片标本进行外观鉴定,并进行了化学分析,对南宋官窑遗址作坊的制瓷原料、工艺技术、烧造方式等进行了详细地研究分析,在这个基础上对南宋官窑冰裂纹制作工艺技术进行了试验。

南宋官窑;冰裂纹;工艺技术;研究

0 引 言

南宋官窑是我国宋代“官、哥、汝、定、钧”五大名窑之一,至今已有七百多年的历史。公元一一二七年,宋室南迁建都临安(即今杭州),南宋朝廷先后在杭州建造了修内司官窑和郊坛下官窑,烧制专供宫廷使用的青瓷,史称南宋官窑。

南宋官窑采用富铁的杭州紫金土烧造,制瓷材料特殊,即使制作工艺精益求精,烧造成功率也百分之一都不到。特别是南宋官窑冰裂纹瓷,更是稀少,除了散落到国外的,现存台北故宫博物院、北京故宫博物院、南京博物院、上海博物馆亦是极少量珍藏,即使是一片冰裂纹残瓷片,也十分难得。南宋官窑冰裂纹釉层饱满丰厚,釉面开有层层叠叠的冰裂纹片,纹片具有立体感,让人深感南宋官窑制瓷技匠高超的制瓷工艺技术,叹为观止。南宋官窑随着历史的变迁,官窑坍毁,工匠流散,南宋官窑冰裂纹的制作工艺技术失传至今已有七百余年了。我们曾先后查阅了南宋的《坦斋笔衡》、元代的《陶纪略》、明代的《博物要览》、《格古要论》、《天工开物》、清代的《文房肆考》、《陶说》以及《饮流斋说瓷》等古书籍,都没有找到关于南宋官窑冰裂纹制作所用原料配方、施釉方法、烧制工艺等等制瓷技术的历史文献记载。

南宋官窑冰裂纹为什么纹片具有层层叠叠的特色?它使用了些什么原料?采用了什么样的配方?它的制作工艺及烧成工艺等等技术关键何在?这些都是我们研究的课题。

为了探讨南宋官窑冰裂纹制作的工艺技术,我们多次到南宋官窑遗址进行考察。除了寻找南宋官窑冰裂纹瓷片、制瓷原料外,还对南宋官窑作坊制瓷方法和工艺流程、烧造窑炉构造进行了详细分析。对南宋官窑制瓷原料和化学组成、烧造工艺等进行了分析研究,并在此基础上开展南宋官窑冰裂纹制作工艺技术的研究工作。

1 南宋官窑遗址考察研究分析

二十个世纪七十年代初,我们在杭州乌龟山郊坛下南宋官窑遗址,采集到部分有代表性的南宋官窑冰裂纹残片标本。为了有系统地对南宋官窑冰裂纹进行研究,本研究工作所采用的冰裂纹残片标本,为杭州乌龟山郊坛下南宋官窑遗址采集的标本,并从所采集的标本中选取了有代表性的三件冰裂纹残片标本进行研究。

1.1 冰裂纹残片外观鉴定

(1)厚釉粉青色冰裂纹菊瓣碗残片(编号hfby-1),外观釉层饱满,釉色粉青,釉层厚度约等于胎的厚度。作品内外釉面都有冰裂纹层叠纹片,层叠状态比较均匀。胎骨坚硬,断面致密,呈浅灰色,碗底足制作规整端巧呈褐色(该残片一九七一年在杭州乌龟山郊坛下南宋官窑遗址采集得)。

(2)厚釉草青色冰裂纹莲瓣盏残片(编号hcbz-1),外观釉层饱满,釉色草青,釉层厚度约等于胎的厚度。盏的内表釉面冰裂纹层叠状态良好,比盏的外表釉面冰裂纹层叠明显。胎骨坚硬,断面有少数几个小气孔,胎色呈浅灰色,底足呈紫褐色(该残片一九七一年在杭州乌龟山郊坛下南宋官窑遗址采集得)。

(3)厚釉青白色冰裂纹圆洗残片(编号hqby-1),外观釉层饱满,釉色青白,釉层厚度约等于胎的厚度。作品内表釉面冰裂纹层叠状态层次感强,外表釉面冰裂纹层叠明显。胎骨坚硬,断面呈贝壳状,胎足呈紫色(该残片一九七一年在杭州乌龟山郊坛下南宋官窑遗址采集得)。

1.2 冰裂纹残片胎釉化学组成

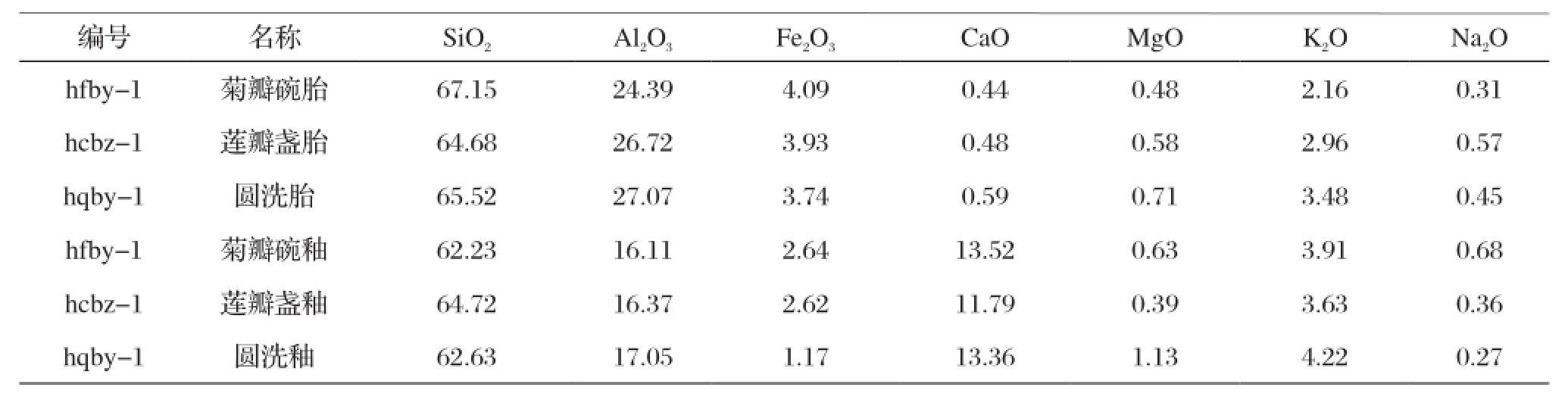

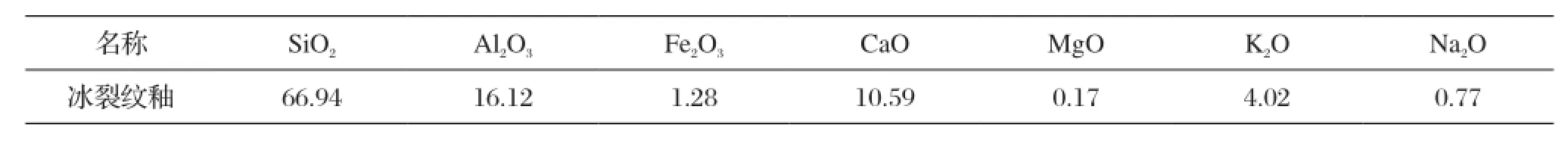

对南宋官窑冰裂纹三件代表性残片标本,我们作了胎及釉化学分析,其结果见表1所示。

从冰裂纹残片胎的化学成分结果分析:胎中的SiO2成分含量在64-68%之间,Al2O3成分含量在24-28%之间。从瓷的主成分结构分析,其硅铝化学组成与现代高温硬质瓷的范围近似,属于高温瓷胎的硅铝成分结构,可以在高温瓷还原焰烧成范围中烧造。胎中的Fe2O3成分含量在4%左右,能够烧造出从紫到褐的胎足色。

从冰裂纹残片釉的化学成分结果分析:釉中的SiO2成分含量在62-65%之间,Al2O3成分含量在16-18%之间,波动不大。粉青色和草青色两种釉中Fe2O3成分含量在2-3%之间,在还原焰烧成中氧化亚铁可以使釉色呈青色。青白色的Fe2O3成分含量在1-1.5%之间,其铁成分含量与粉青色和草青色两种釉中铁成分含量比较,明显低了很多,虽然三者釉中的钾钙化学成分相近,但在还原焰烧成中,铁成分含量多少起到主要作用。

1.3 冰裂纹胎釉配方组成分析

根据表1中冰裂纹胎化学成分分析,冰裂纹瓷胎中铁含量比较高,铁成分含量在3-5%,可以认为该胎配方中引入了遗址附近铁含量较高的紫金土。冰裂纹残片呈现“铁足”现象,是胎中所含的Fe2O3在还原焰烧成中被还原为FeO,而氧化亚铁在作品烧成冷却过程中,被重新二次氧化而形成。冰裂纹瓷胎中铝成分含量比较高,铝成分含量高有利扩大高温烧造范围,控制烧造时间,可以认为该胎配方中引入的瓷石和紫金土都经过充分粉碎淘洗,提高了制胎原料中铝成分含量。胎中有适量的钾化学成分组成,有利胎的高温烧成,可以认为该胎配方中引入的瓷石和紫金土含有钾化学成分,不需要单独引入高钾矿物。

表1 冰裂纹残片胎、釉的化学成分 (%)Tab.1 Chemical composition of the body and glaze for crackled celadon shards (%)

根据表1中冰裂纹釉化学成分分析,冰裂纹瓷釉中钙含量比较高,釉中CaO的含量高达11-14%,K2O成分含量达到4%左右,说明该釉属于石灰碱釉。从高温烧造工艺分析,釉配方中CaO含量高的石灰釉配方,比石灰碱釉更容易烧造成功冰裂纹纹片。但石灰釉在高温烧造时粘度比较低,容易产生高温流釉现象。冰裂纹釉料配方采用原料,要采用适当降低CaO含量,使烧成温度略为提高来改进烧成中的流釉问题,同时使高温烧造过程中冰裂纹烧造成功。

1.4 冰裂纹制作工艺分析

根据我们对南宋官窑郊坛下遗址进行的考察研究和分析,南宋官窑作坊制瓷方法和工艺流程十分合理,依山而建的窑炉构造也十分科学,这些制瓷工艺和烧造技术有利于冰裂纹的烧造成功。作坊遗址显示,南宋官窑制瓷原料采用精细的粉碎和淘洗工艺,规范各种原料的颗粒级配,采取沉淀陈腐技术,使原料成型工艺和施釉素烧工艺相匹配,减少胎体高温烧造过程中的气孔率,提高胎的致密性和强度,有利厚釉冰裂纹施釉工艺和烧造工艺,这些都是烧造冰裂纹必要的制作工艺和技术。

2 冰裂纹工艺技术实验

通过对南宋官窑冰裂纹残片标本的外观鉴定和化学组成分析,以及作坊遗址中有关冰裂纹制作工艺技术研究分析,对南宋官窑冰裂纹制作工艺技术进行了试验工作。

2.1 原料的选择与分析

南宋官窑冰裂纹的形成首先具备的条件,就是采用符合形成冰裂纹的胎釉配方原料,科学的制瓷原料和配方是其能烧成冰裂纹的基本条件。根据我们对南宋官窑遗址作坊的考察分析,南宋官窑冰裂纹制作原料配方采用了紫金土和瓷石,紫金土和瓷石是其配方中两种重要的制瓷原料,紫金土原料中的铁化合物含量相对其它制瓷原料要高出许多。瓷石是胎釉配方中十分重要的原料组成,也是胎釉配方中钾化学组成引入的重要原料。

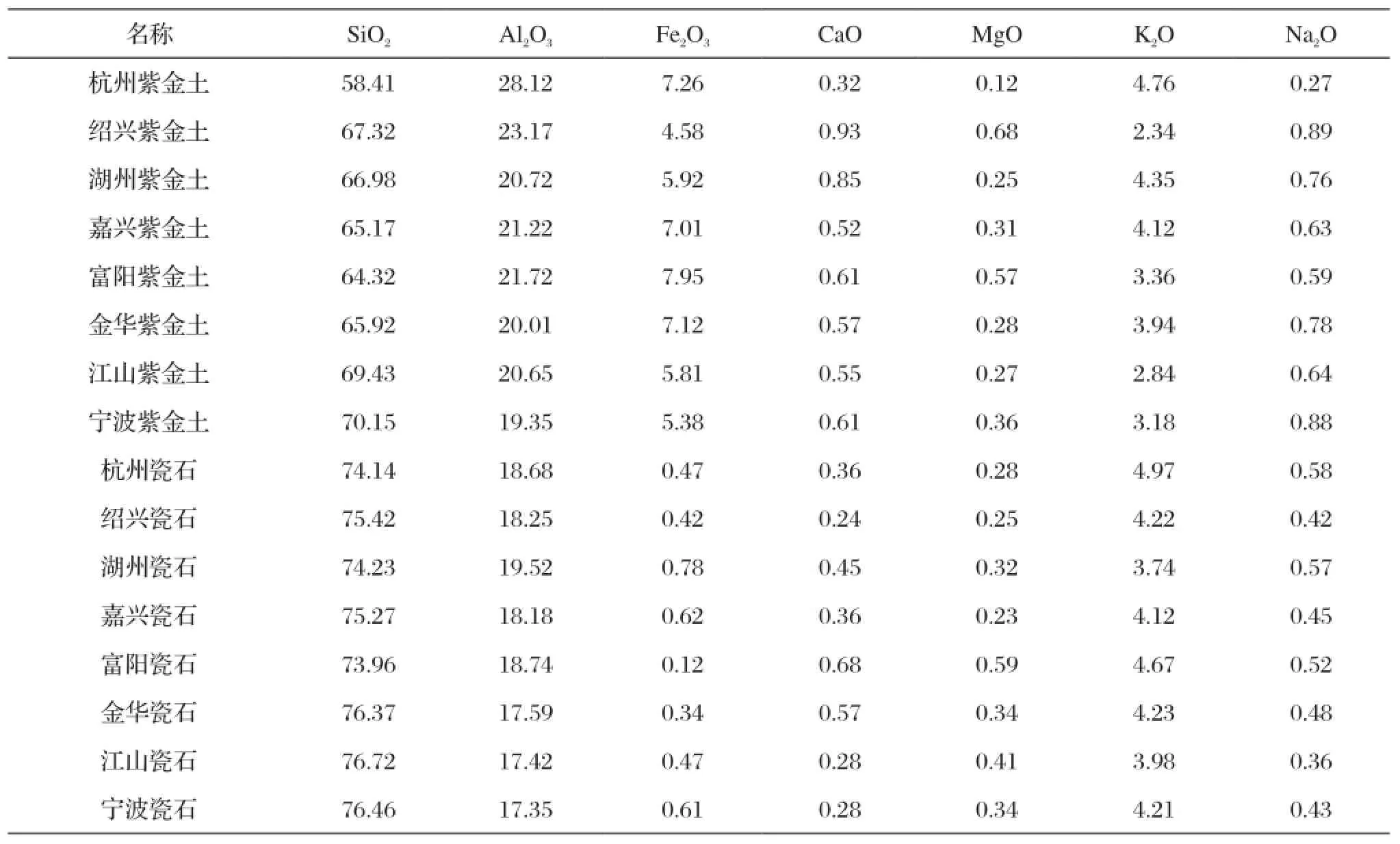

为了观察不同地区紫金土和瓷石原料化学组成对产生冰裂纹的影响,我们在试验过程中,除采用杭州地区紫金土和瓷石原料外,也采用其他地区的紫金土和瓷石原料,用来进行比较试验,原料的化学组成见表2。

从表2中不同地区紫金土和瓷石的化学组成分析,不同地区的紫金土和瓷色的化学组成不一样。杭州紫金土化学组成中,其硅化学组成是所有紫金土硅化学组成最低的,而其铝化学组成却是所有紫金土铝化学组成最高的。除了富阳紫金土外,杭州紫金土的铁化学组成也是高的,应该说,杭州紫金土是一种高铝、低硅、富铁的制瓷矿物。实际上,在采矿过程中,即使是同一地区的紫金土,由于有已完全风化和未完全风化等各种自然成矿原因存在,所开采的紫金土矿物的化学成分也不尽相同。表2化学组成显示,浙江地区瓷石的化学组成具有单独成瓷的可能,高硅、低铝、富钾是浙江瓷石的共性,浙江瓷石适合成为制胎的原料,由于钾化学组成比较高,也是成为制釉的重要原料,其单独烧造温度应该在1200度左右。

表2 不同地区紫金土和瓷石原料的化学组成 (%)Tab.2 Chemical composition of purplish clay and china stone from different places (%)

2.2 胎釉料配制技术试验

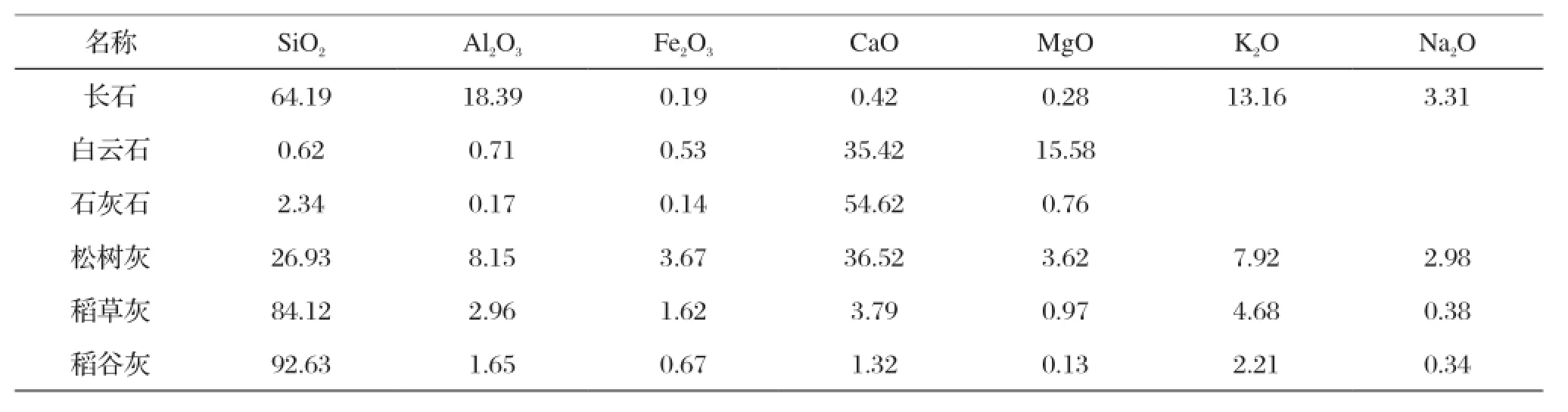

我们在试验胎釉料配制技术的时候,除了采用紫金土和瓷石这二种主要原料外,还对胎釉熔剂原料对冰裂纹的影响作了试验,同时试验了紫金土在釉料配方中应用对冰裂纹的影响。胎釉熔剂原料的化学组成见表3。

在试验中我们采用不同熔剂以及改变熔剂在配方中的含量,拟定各种组成配方,进行对比试验。

2.3 釉料化学组成分析

为了确定釉料工艺,我们选择了一组釉料配方,其化学组成分析见表4。

2.4 施釉工艺实验

2.4.1 不同施釉工艺的生釉面现象

实验半成品经素烧后,再进行施釉。试验结果表明,半成品素烧后具有一定的硬度和吸水性,然后进行施釉。我们利用同一个釉料配方,控制其它工艺参数相同,通过不同上釉时间和次数来获得不同厚度的釉层,结果生釉面出现以下5种现象:(1)不产生裂纹;(2)有少量裂纹产生;(3)通体产生粗裂纹;(4)通体裂纹;(5)通体细裂纹。不同施釉工艺的生釉面现象见表5。

表5中的施釉厚度与生釉面裂纹现象说明,釉层越厚越容易产生生釉面裂纹。这主要是生釉附着于素烧坯表层后所进行的物理脱水过程中,由于釉层厚,釉料中的塑性粘土颗粒产生取向排列时水膜的不均匀性,引起生釉在不同方向上产生不同的干燥收缩而产生裂纹。对于不同施釉时间和施釉次数,如果釉料中粘性物料多,釉料颗粒细,釉浆稠度高,容易产生生釉面裂纹。

2.4.2 釉料不同干燥收缩的生釉面裂纹现象试验

厚釉工艺容易产生高温烧成釉面缩釉现象。生釉料干燥收缩过大,容易形成生釉面裂纹现象,在这种情况下,升温速度快,高温缩釉现象容易产生。生釉料干燥收缩过大,容易形成生釉层与素烧层脱离现象,这时较容易产生缩釉。为了探讨釉的干燥收缩率与釉面的关系,我们确定其他相应工艺参数条件不变,改变生釉的悬浮剂——塑性粘土的用量来试验收缩率对釉面产生的影响。结果见表6。

试验结果表明,当干燥收缩在1.75%以上,2.50%以下时,坯釉结合现象良好。当干燥收缩达3.85%以上时,釉厚度达1.2-1.5mm时,生釉面裂纹较大,出现坯釉脱离现象,这时高温烧造时容易产生缩釉。

表3 胎釉熔剂原料化学组成 (%)Tab.3 Chemical composition of fl uxes in body and glaze (%)

表4 釉的化学组成分析 (%)Tab.4 Chemical composition of the glaze (%)

2.4.3 釉料颗粒组成与釉面现象试验

当釉料中的细颗粒组成增多时,釉浆容易稠化,釉层在素烧坯上经干燥后容易产生裂纹现象。当釉料中的粗颗粒组成比例过大时,经上釉后,釉层物理脱水过快,不均匀的收缩也容易产生裂纹。不管是粗颗粒还是细颗粒,当它们比例过大时,容易产生缩釉现象。釉料颗粒组成与釉面现象见表7。

2.5 冰裂纹烧造工艺技术试验

冰裂纹烧造工艺技术试验,是在制定其烧造制度的情况下进行的。其烧造采用还原焰烧成,还原阶段(1050-1150 ℃)烧成气氛中CO含量控制在4%左右,烧成温度控制在1240-1260 ℃。高温保温时间不低于1小时。在加热过程中,保持坯胎的体积缓慢变化,为了防止制品变形,可在坯料中加入一定量的熟料或耐火土。冷却时间要长,进一步控制胎釉之间的膨胀系数变化,控制釉的膨胀系数超过胎的膨胀系数时产生的纹片变化。

3 试验结果讨论

3.1 原料工艺

杭州乌龟山郊坛下官窑窑址位于凤凰山麓最南端一小山下,因由形同乌龟状的小山组成,故称乌龟山。窑炉为龙窑,窑位在山脚,沿乌龟山坡向上延伸。窑场附近的紫金土和瓷石,是制作冰裂纹的主要原料。

对原料颗粒度的大小和配比量要进行适当的控制,减少胎的气孔率,提高胎的致密性和强度,有利冰裂纹烧造的形成。坯料制备不宜颗粒过细,过细降低了烧成温度,且成形干燥收缩大,容易变形,但过粗的原料虽然可提高烧成温度,烧成瓷胎不可能致密,气孔率增高,不利冰裂纹烧造。

表5 施釉厚度与生釉面裂纹现象Tab.5 Glazing thickness and crackling in raw glaze surface

表6 不同收缩率的釉面试验Tab.6 Experiments on glazes with different shrinkage

表7 釉料颗粒组成与釉面现象Tab.7 Particle size distribution and coating result of the glaze

紫金土和瓷石及熔剂等原料,是制作冰裂纹的重要原料,不同制瓷原料的使用及其胎釉配方组成是烧造成功冰裂纹的关键。

3.2 釉料工艺

过粗过细的釉料除了在上釉时生釉水分排除干燥后发生裂纹外,而且烧成后都有缩釉的现象存在。当采用过细原料做釉料时,生釉料干燥收缩大,造成干燥后釉裂纹边沿翘起而产生坯釉脱离现象。

3.3 烧造工艺

不同厚度的釉层在烧成过程中产生不同层次的冰裂纹纹片,烧成后的冰裂纹纹片状态和釉层厚度有关,而与生釉面裂纹无直接关系。冰裂纹烧造过程中有些产品产生“鸡爪纹”现象,我们做了一些釉面鸡爪纹裂纹的试验,发现产生“鸡爪纹”的现象不一定是由于釉厚形成的,而主要决定于生釉层中是否存在气孔性裂纹。施釉工艺表明,产生气孔性裂纹的情况不在于上釉时间次数,而在于上釉次数之间的间隔时间。当上釉过程中釉层通过几次上釉后达到一定厚度时,这时上釉次数的间隔时间要适当拉长,要让生釉层表面的水分完全浸透到坯体后继续上釉,可避免气孔性裂纹的产生,而产生“鸡爪纹”的现象都是出现在生釉层中夹有小孔气泡的裂纹之中。

试验表明,要烧造成功南宋官窑冰裂纹,必须使釉的膨胀系数比胎大。釉层厚度对产生釉面纹片及其纹样有着极其重要的关系。釉层愈厚冰裂纹层次越多,釉层越薄则很难烧造成功冰裂纹。在烧成工艺中烧成温度和烧成曲线直接影响冰裂纹纹片的形成。

4 结 论

通过对南宋官窑冰裂纹残片标本进行外观鉴定、化学分析,对南宋官窑遗址作坊的考察分析,以及对南宋官窑冰裂纹制作工艺技术的各种试验,结果认为:

(1)南宋官窑冰裂纹所采用的原料在高铝、低硅、富铁区。

(2)南宋官窑冰裂纹的釉质属于石灰碱釉,高温还原期CO含量控制为4%左右。

(3)南宋官窑冰裂纹纹片,主要由胎釉膨胀系数随着冷却温度下降,差值愈来愈大而产生。

(4)生釉面裂纹对烧成后冰裂纹的纹样变化不起作用。烧成后冰裂纹的纹样变化主要决定于胎釉化学组成、釉层厚度、施釉技术和烧成制度。

(5)过粗或过细的釉料颗粒组成所造成的生釉面裂纹能产生坯釉层相互脱离现象,在高温烧造过程中形成缩釉现象,不利冰裂纹的形成。

(6)南宋官窑冰裂纹制作工艺须具备下列条件:

①其制瓷原料中的铝含量要高。

②烧成高温保温时间不低于1小时。

③高温烧成后冷却速度要慢。

④釉层厚度控制在1.2~1.5毫米左右。可以采取坯体先素烧后上釉及多次施釉的工艺方法来获得较厚的釉层,控制釉料内熔剂成份的比例来提高釉料的高温粘度。

⑤控制釉料颗粒细度及配比,防止坯釉层产生脱离现象。

[1] 叶宏明, 叶国珍等. 南宋官窑青瓷的研究[J]. 硅酸盐学报, 1983, 11(1).

[2] 叶国珍. 浙江南宋青瓷所用紫金土的研究[J]. 陶瓷学报, 1992(1).

[3] 叶宏明, 叶国珍等. 浙江青瓷文化研究[J]. 中国陶瓷工业, 2004, 25(2).

[4]叶宏明, 叶国珍等. 中国瓷器起源研究[M]. 考古学集刊, 1997.

Processing Technology for Southern Song Crackled Kuan Ware

YE Jiaxing1, YE Guozhen2, YE Hongming3

(1.Research Institute on Science and Art of Southern Song Kuan Ware, Hangzhou, Zhejiang; 2.Zhejiang Xiaoshan Noted Porcelain Research Institute, Hangzhou, Zhejiang; 3. Zhejiang Shuren University, Hangzhou, Zhejiang)

In this study, the appearance and body and glaze chemical composition of crackled celadon shards of Southern Song Kuan ware unearthed from the archeological site of Jiaotanxia off i cial kiln at the foot of Tortoise Hill in Hangzhou were examined. Then, ceramic raw material, processing technology, fi ring schedule used in the workshop at this archeological site were investigated. Finally, the processing technology for crackled Southern Song Kuan ware was experimented.

Southern Song Kuan ware; crackled glaze; processing technology; research

TQ174.4+3

A

1006-2874(2014)06-0006-06

10.13958/j.cnki.ztcg.2014.06.002

2014-07-05。

2014-07-07。Received date: 2014-07-05. Revised date: 2014-07-07.

叶佳星,女,高级工艺美术师。Correspondent author:YE Jiaxing, female, Senior Crafts. E-mail:674414473@qq.com