钻机配油套加工工艺技术的研究

杜渔舟 DU Yu-zhou

(中煤科工集团重庆研究院有限公司,重庆 400039)

(China Coal Technology Engineering Group Chongqing Research Institute,Chongqing 400039,China)

钻机配油套加工工艺技术的研究

杜渔舟 DU Yu-zhou

(中煤科工集团重庆研究院有限公司,重庆 400039)

(China Coal Technology Engineering Group Chongqing Research Institute,Chongqing 400039,China)

联动系列钻机中关键零件配油套的设计要求高、生产难度大、报废率高,因此,为提高产品质量与生产效率,增强产品的市场竞争力,需深入研究钻机配油套加工工艺技术。通过不断的试验探索,研究出最适合自身产品的合理工艺。

钻机;配油套;加工工艺技术;试验

0 引言

配油套主要用于联动系列和胶套系列钻机,是钻机上的关键件。中煤科工集团重庆研究院联动系列和胶套系列钻机产业经过多年的发展,具备了一定规模的生产能力,目前使用配油套的钻机设备形成种类齐全、型号各异的系列化产品,是现今市场上的主流钻机。

目前有 ZYW-2000、ZYW-3000、ZYW-2000(LD)、ZYW-3200(LD)等系列的联动钻机,为不同规模的煤矿安全生产做出了贡献,在此基础上重庆院还致力于不断提高联动系列钻机产品质量、稳定市场需求,积极引进先进技术、提高技术开发能力、大力开拓市场、以经济规模促进联动系列钻机产业的发展。

配油套是由钢套和铜套组合的一个组件,其加工的工艺流程主要是:钢套锻打成型后,粗车、调质、精车;铜套铸造成型后,粗车、精车;钢套加热后,将铜套压入(保证过盈量),打止动螺钉,数车外圆,精车铜套内孔,加工进油孔和平衡堵头孔,最后磨内孔。由于配油套内孔精度3-5级,加工和测量要求都非常之高。所以在近几年的加工中,出现了配油套孔的加工尺寸不合格、温度变化导致配油套孔的尺寸变化影响大、配油套孔的尺寸不易测量等等一系列问题,这些问题的出现增加了返工返修率,一定程度上影响了生产进度,给交货带来了一定的困难。如何提高配油套的合格率,保证尺寸的稳定,方便测量成为了现阶段亟待解决的重要课题。

1 质量目标与要求

①制定合理的加工工艺方案,包括在装配时保证配油套与主轴之间的间隙为0.02-0.03mm。

②选择合理的检验方法,误差小,性价比高。

③提高合格率,减小温度变化对配油套组件与主轴配合间隙的影响。

2 配油套加工工艺性研究

2.1 早期配油套加工工艺介绍

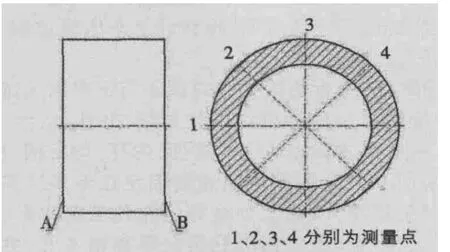

根据钻探分院图纸(详见图1)设计编制的加工工艺如下:

(钢套)下料→锻坯→车→车→入库

(铜套)铸坯→粗车→半精车→精车→入库

图1 配油套加工图

(配油套)压装→钳→钻→车→磨→磨→镗→钳→铣→钳→钳→入库

钢套:锯床下料,将下料后的圆钢送至锻造厂锻打成型,将锻坯上车床按图纸要求车达尺寸,入库。

铜套:铸造厂铸造成型,将铸坯上车床经过粗车、半精车、精车后,入库。

配油套:将符合图纸要求的钢套与铜套压装成配油套组件,将配油套组件送至钳工处划线、钻孔、攻丝、紧固锁紧螺钉,再将配油套组件精车端面、内孔、均压槽、倒角,上磨床磨端面、内孔,镗床将配油套固定在专用工装上与箱体组合加工进油孔,钳工划线划出钻孔工艺平台,上铣床铣钻孔工艺平台,最终钳工钻另一平衡堵头孔,并在镗床加工的Φ20孔的钻孔工艺平台上打上“ZP”装配字样。

经过一系列工艺性试验后确定了以上工艺路线,该工艺能保证配油套在加工完成后,完全符合图纸尺寸要求,随着时间的推移,该工艺的不足之处逐渐暴露了出来。

2.2 早期配油套加工工艺问题分析 早期工艺加工的配油套有如下问题:

改进配油套的内孔尺寸不容易保证,圆柱度不合尺寸要求。

由于钻探分院在图纸设计时,为了方便卡盘进油口的加工,设计之初就在需钻孔的外圆之上设计了两个钻孔用的工艺平台,对称布置。该工艺平台的优点在于钻卡盘进油口时使钻头的钻尖部分在钻孔时定位方便,不容易发生钻头打滑导致钻孔钻偏的加工失误。但是工艺平台也有它的缺点,缺点在于铣方的部位钢套壁厚减薄,造成钢套在圆周上的刚度不一致,随着时间的推移,内应力的释放引起的配油套整体变形不均,导致圆柱度超差,为解决此问题我厂在与钻探分院沟通后,从设计上取消了扁方结构;

①进油口处需与箱体组合加工。由于配油套组件中(图1)的Φ16孔要求其孔中心与配油套组件的轴剖面共面,为了达到设计要求而采取了组合加工这一工艺方式,根据设计图纸按照配油套装配时的情况设计专用的配油套孔加工工装(详见图2),将该工装与配油套组装好后,再将其与箱体配合固定后钻铰孔。后来发现这种加工方法必须要配油套组件与箱体同时进入此工序时方可加工,对生产安排较为不利,为此我们重新改进了加工方法。新加工方法可将配油套组件与箱体分开加工孔,为使配油套组件孔能单独加工,我厂又在加工工艺上做了调整,将配油套组件精车内孔后,内孔留0.35-0.45mm磨削余量,再将配油套组件以内孔为基准,数车外圆,以此将内孔基准转换到外圆上,在镗床上钻铰配油套组件上Φ16H8孔时找正外圆即可,而加工箱体的Φ16H8孔时专用工装(详见图2)也可以照常使用,这样方便了生产安排,同时又使配油套的配件加工不再需要箱体的支承了。

图2 配油套与箱体组合加工专用工装

②配油套经过一段时间的放置后(比如季节更替),内孔尺寸有变化。通过对配油套进行温升试验后发现,温度的变化对配油套的尺寸影响较大,考虑采取更改配油套结构来减小温度变化对尺寸的影响。

2.3 配油套加工工艺改进 针对前面的一系列问题,我厂对配油套加工工艺进行了改进,并加工了一系列的专用工装,改进后的加工工艺如下:

(钢套)下料→锻坯→粗车→粗车→精车→入库

(铜套)铸坯→粗车→半精车→精车→入库

(配油套)压装→钳→钻→车→车→数车→镗→磨→入库

钢套:锯床下料,将下料后的圆钢送至锻造厂锻打成型,将锻坯上车床按图纸要求车达尺寸,入库。

铜套:铸造厂铸造成型,将铸坯上车床经过粗车、半精车、精车后,入库。

配油套:将符合图纸要求的钢套与铜套压装成配油套组件,将配油套组件送至钳工处划线、钻孔、攻丝、紧固锁紧螺钉,再将配油套组件精车端面、内孔(留磨削余量)、均压槽、倒角,上数车找正内孔精车外圆,镗床找正外圆钻铰Φ16H8孔,待装配时上磨床找正端面及外圆精磨内孔达图,入库。

改进后,解决了配油套的内孔尺寸与圆柱度不容易保证的问题,配油套组件与箱体不用组合加工,更利于生产管理。

3 配油套测量方法的研究

3.1 传统的配油套测量方法 传统的配油套测量方法为采用内径百分表(详见图3)与外径百分尺对表后,测量配油套内径大小,由于设计时配油套内孔公差要求为,而内径百分表的测量误差为0.01mm,明显内径百分表在测量配油套时测量精度过低,不适合高精度配油套的测量。

配油套设计之初,考虑到配油套内孔与主轴外圆的间隙为0.02-0.03mm,故内孔设计了间距为5mm且深1mm的7道环形均压槽,以起到储油润滑、防止铜套与主轴拉伤的作用,最重要的作用在于能使配油套组件在油压的作用下悬浮于主轴外圆之上,由于各环形均压槽之间的实际间隔为4mm,因此也给传统的检测手段带来了极大的不便。

图3 内径百分表

3.2 改进后的测量方法 经过跟钻探分院的多次沟通,最终钻探分院更改设计要求,将内径公差要求改为,而我厂为提高测量精度,将传统的测量方法改进为内径千分表与定制环规对表,然后进行测量,测量完后,再将内径千分表与外径千分尺对表,校正外径千分尺之后测量主轴外圆,以减小主轴与配油套组件之间间隙的测量误差,这种测量方法既降低了测量成本,也使我们测量出的主轴与配油套组件之间的间隙更为准确,较为适合在线测量方式。

4 温度变化对配油套内孔尺寸影响的研究

图4 主轴与配油套间隙测量专用环规

4.1 温度变化对配油套内孔尺寸影响 由于每年夏季为我厂的生产旺季,生产压力大,而我厂为应对生产压力大这一难题,一般会在生产淡季时,做一定数量的配油套作为库存,以此来缓解繁忙时期的生产压力,但是问题随之而来。冬末春初时会预先投产一定数量的配油套来作为库存,待进入夏季后,订单逐渐增多,生产压力较大时,装配工段就会使用之前合格的配油套来应急,然后就会出现装配时零件尺寸与成品检验时零件尺寸不一。考虑到金属热胀冷缩,而配油套结构特殊,为铜与钢的组合件,通过机械手册我们可以查到铜的线膨胀系数为17.7×10-6m/℃,而钢的线膨胀系数为1.2×10-5m/℃,因为铜与钢的膨胀系数不同,所以每当季节变换时配合间隙都会发生变化,为验证配油套组件中铜套的变化规律,故我厂选择了温升试验。

4.2 温升试验的研究 为了弄清楚配油套在正常工作时与主轴配合间隙的变化情况,故我们对配油套进行了模拟现实环境的温升试验。

我们在3月1日配油套加工完成后,将配油套先在常温状态放置4小时,再测量出此时配油套的内孔、外圆尺寸与环境温度,记录数据;

3月2日早上再将成品配油套放入可以调节温度的温控箱中,温度设置35℃,放置4小时后,取出后测量出此时配油套的内孔与外圆尺寸,记录数据;

3月2日下午再将成品配油套放入可以调节温度的温控箱中,温度设置55℃,放置4小时后,取出后测量出此时配油套的内孔与外圆尺寸,记录数据;

3月2日实验完成后,再将配油套放置在环境温度下,待3月5日再测量此时配油套的内孔、外圆尺寸与环境温度,记录数据;

最终数据结果与测量点位图(图5)如下所示。

图5 配油套测量点位图

2012.3.1 下午 12℃(表 1)。

表1

2012.3.2 上午 35℃(表 2)。

表2

2012.3.3 上午 55℃(表 3)。

表3

2012.3.5 上午 12℃(表 4)。

表4

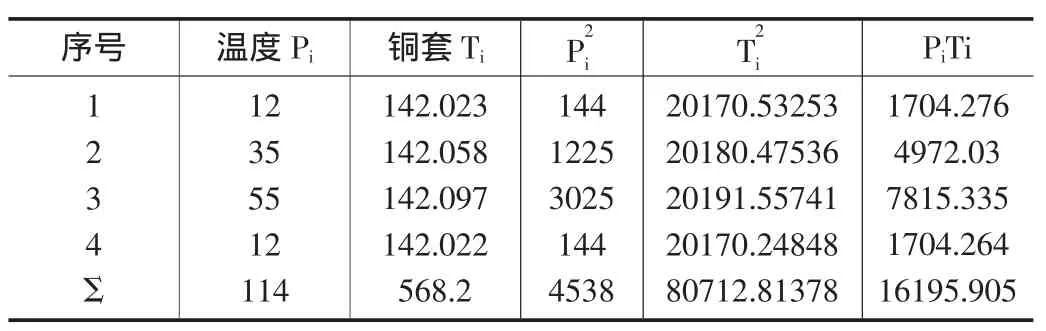

4.3 温升试验的回归分析 为了验证温度的变化对配油套中的铜套尺寸变化有显著影响,我们将LD2000ZYW0302为示例,建立温度铜套尺寸的样本回归直线。由于钢套没有受束缚,钢套外圆尺寸必定按照线膨胀系数增长故不讨论。

设温度为P、铜套尺寸为T、钢套尺寸为G,将上列图表中的尺寸均取数据的均值,数据整合后如表5。

表5

该方程式说明,此配油套在温度为0℃时,铜套内孔尺寸为141.00127mm;在一定范围内,温度每上升1℃,内孔尺寸就会增大0.00171mm。

检验,取显著水平α=0.05。

由回归分析可看出,在此种结构状态下,铜材质的工件在温度每上升1℃,则尺寸变大0.00171mm,而按照机械设计手册上查出的铜材质线膨胀系数17.7×10-6k做计算后,得出结论为温度每上升1℃,则尺寸变大0.00251mm,而所测出的数据未达到标准值,所以我们可以得出结论,当温度变化过大时,配油套内孔尺寸也会变大,且会在受到外界束缚时,几何尺寸的变化比例会被约束。

4.4 温升试验的结果 由于我厂之前为缓解销售旺季的生产压力,而采取了将生产周期长的关键工件进行提前做库存的方案,结果发现了配油套尺寸由季节变换而导致尺寸改变,最终我厂通过实验证实了配油套尺寸的变化确实是由于温度的变化造成的,且未按照线膨胀系数规律变化。此前我厂的生产安排是生产压力小时预先投产一定数量的配油套做库存,而通过这个实验的证实后,我厂将生产安排方式与工艺也进行了修改,现在配油套将精磨内孔调整到了最后一个工序,然后生产安排做库存时则会将精磨之前的所有工序做完后入库,最终在装配前,提前一两天将精磨工序做完直接进入装配。

5 总结与后期设想

配油套在经过了加工工艺更改、测量方式确定以及生产安排改变之后,在合格率上由更改前的65.8%提高到了95.5%以上。而在生产上由于取消了最初的配作,到后来的组合加工方式,随之而来的是使得配件的组织加工比以前更便利。而生产安排上的调整也使得生产部门在应对生产旺季时有了更多的方法。

在这次的试验之后我们通过某外协厂家了解到了一种新的铜与钢合金的铸造工艺,离心浇铸工艺,我们下一步准备通过外协厂家的协助对离心浇注式的配油套进行工艺开发、工艺试制与装配试验。

[1]叶金生.WTZ-50型钻机的改进设计[J].石油矿场机械,2002(01).

[2]Г.П.ЧаЙКОВСКИЙ,吴清忠.钻头压降和定子密封间隙对涡轮性能的影响[J].吐哈油气,2002(02).

[3]刘佩学,罗晓丽,王秋生.钻机电控系统的改进与应用[J].中国设备工程,2007(05).

On Processing Technology of the Oil Distribution Sleeve of Drilling Rig

As the key part of the linkage series of drilling rig,the oil distribution sleeve has high design requirement,difficult production,high rejection rate.So In order to improve the product quality and production efficiency,and enhance the competitiveness of products in the market,it's necessary to further research oil processing technology of oil distribution sleeve of drilling rig.Through continuous experiment,the paper aims to study the most suitable and reasonable process technology for own products.

drilling rig;the oil distribution sleeve;processing technology;test

杜渔舟(1986-),男,重庆人,助理工程师,中煤科工集团重庆研究院有限公司技术员,研究方向为机械加工工艺。

TE922

A

1006-4311(2014)13-0032-04