兼有耐热氧化性及耐疲劳性的天然橡胶硫化胶配方

太智重光, 王志强

(1.大内新兴化学工业股份公司, 日本 东京; 2.濮阳蔚林化工股份有限公司, 河南 濮阳 457163)

兼有耐热氧化性及耐疲劳性的天然橡胶硫化胶配方

太智重光1, 王志强2

(1.大内新兴化学工业股份公司, 日本 东京; 2.濮阳蔚林化工股份有限公司, 河南 濮阳 457163)

要在天然橡胶(NR)中形成三维网状结构使硫化胶具有很高的弹性,除了加入硫磺硫化剂外,还加入硫化促进剂、活性剂等。硫化胶的耐热氧化性及耐疲劳性因硫化助剂用量比例的变化而不同。主要探讨了硫化助剂及其用量对NR硫化胶的耐热氧化性及耐疲劳性的影响。通过试验分析得出,无论何种硫给予体都无法提高硫化胶的耐疲劳性;CBS与秋兰姆类促进剂复配并用可以提高硫化胶的耐疲劳性,并且可以减少促进剂的用量;CBS及TOTD复配并用可以大幅度提高硫化胶的耐疲劳性。

NR硫化助剂;耐热氧化性;耐疲劳性;硫化体系;TOTD

0 前 言

适合天然橡胶(NR)的硫化剂种类很多,如硫磺硫化剂、醌类硫化剂、有机过氧化物、树脂硫化剂等。其中硫磺硫化剂具有很高的加工安全性,且NR硫化胶的物理性能优良,耐疲劳性很高,因此现在大量用于制造轮胎、各种汽车零配件和胶管胶带等。

要在NR中形成三维网状结构使硫化胶具有很高的弹性,除了加入硫磺硫化剂外,还要加入硫化促进剂、活性剂、氧化锌、硬脂酸等。硫磺硫化胶的耐老化性会受硫化促进剂与硫磺的用量比例变化的影响。一般有四种硫磺硫化体系:一是由高量的硫磺和低量的促进剂组成的普通硫磺硫化体系,硫化胶内含有较多的多硫键,故硫化胶一般认为耐热氧化性差,但耐疲劳性良好,物理强度高;二是由低量的硫磺和高量的促进剂组成的有效硫化体系,在橡胶中形成主要以单、双硫键为主的硫化键,因此硫化胶的耐热氧化性好,但耐疲劳性差;三是使用硫给予体的无硫硫化体系,在橡胶中形成单硫键,因此硫化胶具有很高的耐热氧化性,抗硫化返原性优良,但耐疲劳性差;四是中等用量的硫磺和促进剂组成的半有效硫化体系,在橡胶中形成的单、双硫键与有效硫化体系较少,因此硫化胶的耐老化性介于有效硫化体系和普通硫磺硫化体系之间。

在此根据不同的硫化方法对硫化胶耐老化性影响的具体数据加以讨论,并介绍能使NR硫化胶兼有耐热氧化性和耐疲劳性的硫磺硫化体系。

1 用硫化助剂提高NR硫化胶的耐老化性

硫化助剂会影响到硫化胶的耐老化性,但防老剂也有同样的作用。表1为有无防老剂的两种情况下,四种NR硫磺硫化胶的耐热氧化性、抗硫化返原性的数据[1-2],以及形成硫化键的种类[3]。

由表1可以看出,无论防老剂是否存在,硫化胶的耐热氧化性及抗硫化返原性按如下顺序降低:无硫体系>有效硫化体系>半有效硫化体系>普通硫磺硫化体系。三种硫化键的键能不同,即单硫键(68 kcal/mоl,1 cal=4.186 J,下同)>双硫键(64 kcal/mоl)>多硫键(36.6 kcal/mоl),普通硫磺硫化胶因含较多的多硫键而耐热氧化性较差,无硫硫化胶因仅有单硫键而耐热氧化性优良,有效硫化胶因除单硫键外还有双硫键而其耐热氧化性比无硫硫化胶差,半有效硫化胶因多硫键比普通硫磺硫化胶少而其耐热氧化性介于普通硫磺硫化胶和有效硫化胶之间。另外由表1还可以看出,防老剂的存在能够大大提高所有硫化体系硫化胶的耐热氧化性,说明防老剂对聚合物主链及硫化键的分裂反应具有有效控制作用。

表1 各种硫化体系和NR硫化胶耐热氧化性的关系[1-2]及形成硫化键的种类[3]

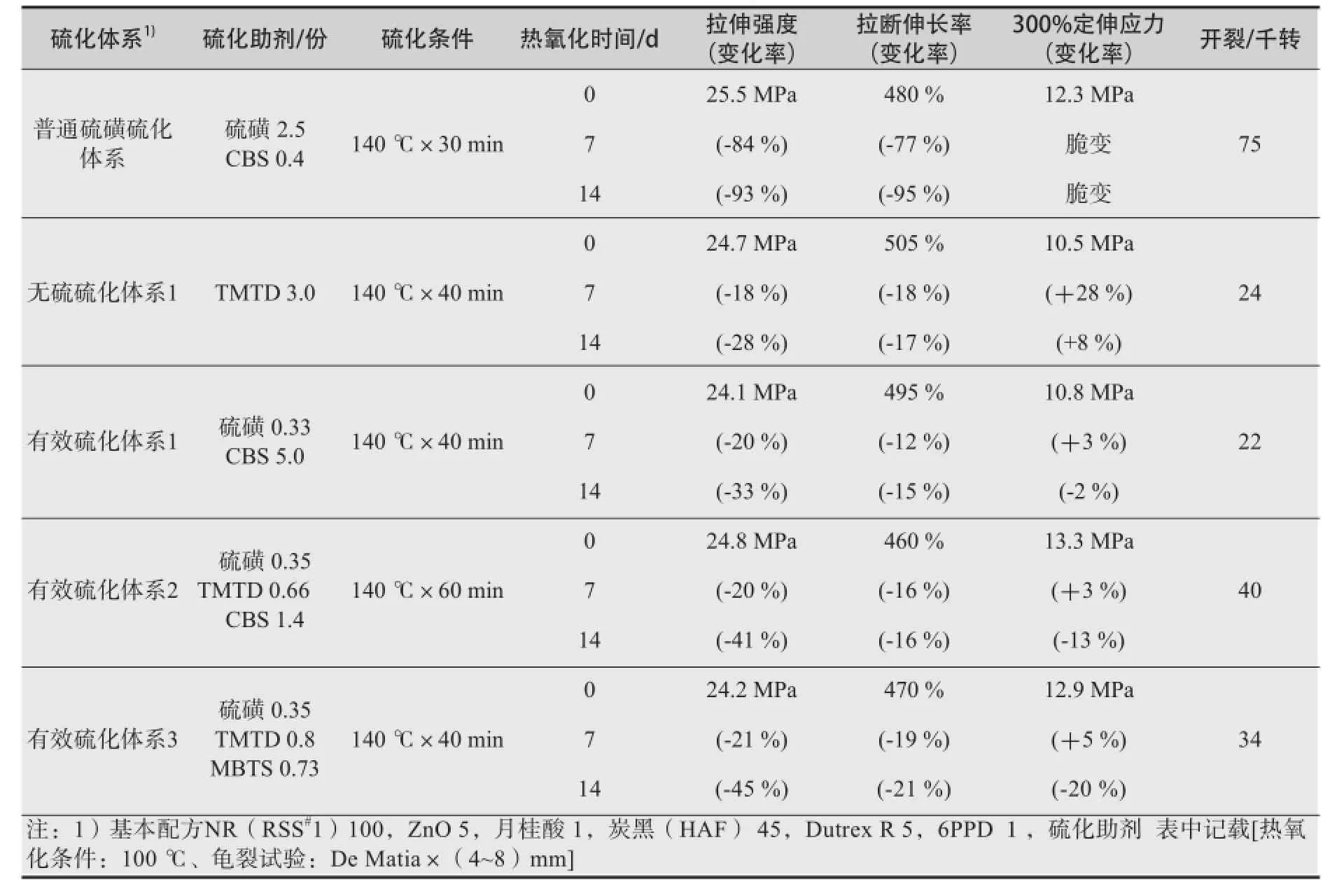

Russel R М等[4]研究了组成无硫硫化体系或有效硫化体系的几种硫化助剂对硫化胶耐热氧化性及耐疲劳性的影响,见表2和表3。

表2为四种无硫硫化胶的耐热氧化性及耐疲劳性(龟裂试验)。由表2可以看出,无论哪种硫给予体,所有的无硫硫化胶都具有优良的耐热氧化性,但耐疲劳性与普通硫磺硫化胶相差甚大。这是因为硫给予体无论哪种化学结构只能放出一个活性硫磺,在橡胶中只能形成单硫键,致使橡胶的耐热氧化性优良,耐疲劳性却很差。

表3为三种有效硫化胶的耐热氧化性及耐疲劳性。由表3可以看出,比起促进剂单独使用(有效硫化体系1),两种促进剂共同使用(有效硫化体系2、3)虽然促进剂的用量少,但硫化胶的物理性能及耐热氧化性相近。另外三种有效硫化体系硫化胶的耐热氧化性和耐疲劳性都介于普通硫磺硫化胶和无硫硫化胶之间,但这些有效硫化体系胶料的耐疲劳性会受硫化促进剂品种的影响。有效硫化体系2的硫化胶兼有良好的耐热氧化性及较高的耐疲劳性。根据硫化助剂的化学结构不同,有效硫化体系2的两种促进剂对NR的熔融性很高,因此可以在橡胶中形成均

匀的三维空间结构而避免应力集中在一部分地方,致使硫化胶的耐疲劳性提高。我们运用这种结果成功地制造出兼有很高耐热氧化性和优良耐疲劳性的NR硫化胶。

表2 各种NR无硫硫化体系的耐热氧化性及耐疲劳性[4]

表3 各种NR有效硫化体系的耐热氧化性及耐疲劳性[4]

2 四(2-乙基己基)秋兰姆二硫化物(TOTD)在NR硫化胶中的应用

如上所述,两种促进剂复配使用不仅可减少促进剂的用量,而且硫化胶的物理性能及耐热氧化性能与促进剂单独使用的相近,还可以改善硫化胶的耐疲劳性。因此本研究把各种秋兰姆类促进剂与cВS复配使用,研究了秋兰姆类促进剂品种对NR普通硫磺硫化胶的耐热老化性的影响。表4[5]为四种NR普通硫磺硫化胶的耐热氧化性、抗硫化返原性,及三种硫化键(单、双、多硫键)的含量。

由表4可以看出,秋兰姆类促进剂的烷基越大,硫化胶中多硫键的含量越少,硫化胶的耐热氧化性和抗硫化返原性越高。这种结果和低键能的多硫键含量越大、硫化胶的耐热老化性越降低的已知结论完全一致。表4的结果显示,硫化促进剂对NR的熔融性是硫化胶耐热老化性重要的影响因素,因为含有很大烷基的秋兰姆类促进剂由于很高的对NR的熔融性而在橡胶中形成了较少的多硫键,使硫化胶的耐热老化性提高。

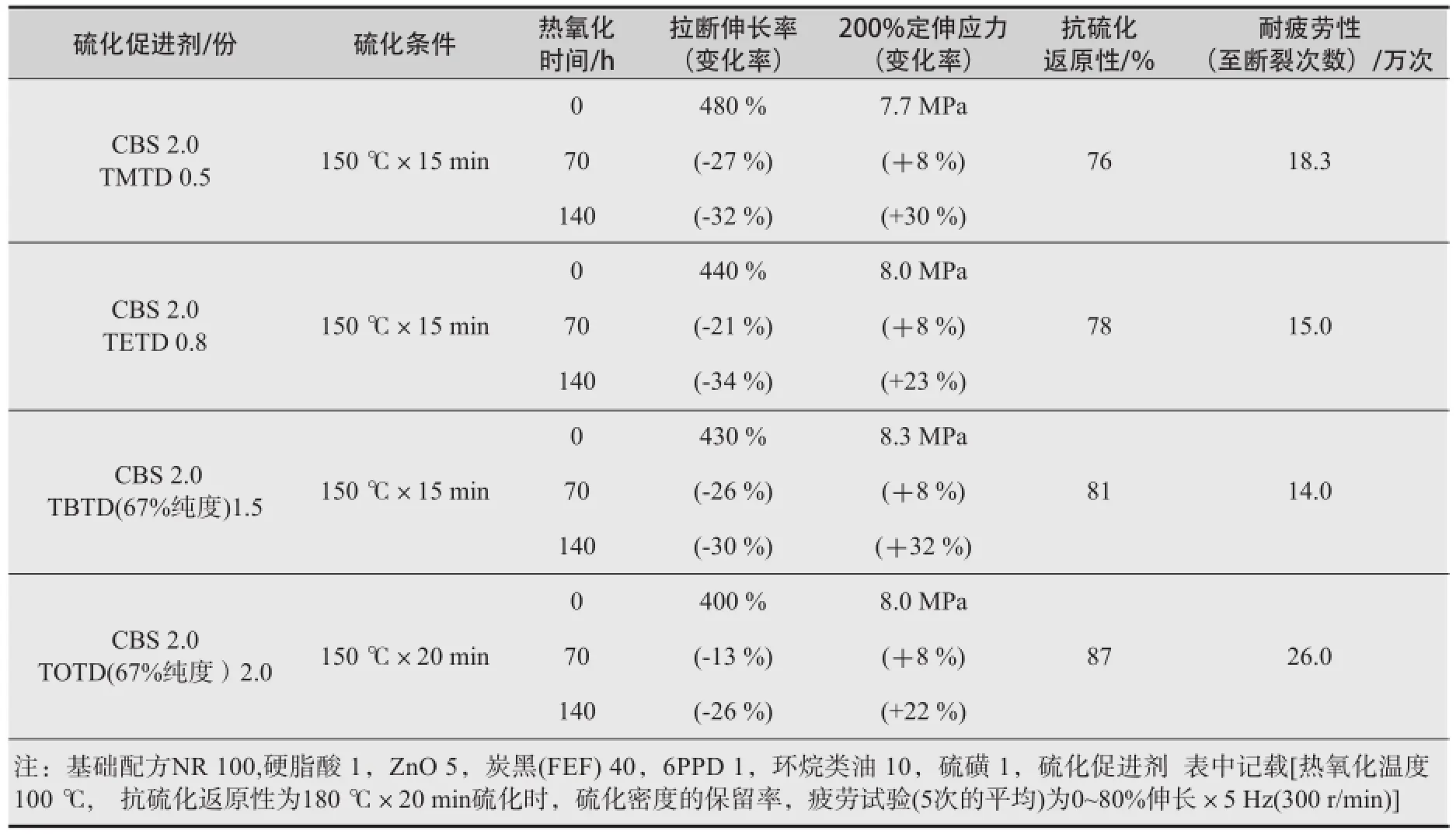

另外我们研究了秋兰姆类促进剂品种对半有效硫化胶的耐热老化性及耐疲劳性的影响,发现了ТOТD除了提高NR硫化胶的耐热老化性外,还可以改善耐疲劳性。表5[6-7]为四种秋兰姆类促进剂与cВS共同使用时,NR半有效硫化胶的耐热氧化性、抗硫化返原性、耐疲劳性的数据。硫化胶的耐热氧化性及抗硫化返原性会受秋兰姆类促进剂品种的影响,其顺序和普通硫磺硫化胶的结果相近,即ТOТD>ТВТD>ТEТD>ТМТD,故我们认为在硫化胶中,多硫键的含量决定了硫化胶的耐热氧化性及抗硫化返原性。

由表5还可以看出,硫化胶的耐疲劳性也受到秋兰姆类促进剂品种的影响,按此顺序降低,即ТOТD>ТМТD>ТEТD>ТВТD。除了ТOТD的结果外,三种硫化胶耐疲劳性的顺序(ТМТD>ТEТD>ТВТD)和表4中多硫键含量的结果完全一致,故根据多硫键的含量越多、硫化胶的耐疲劳性越高的已知结论,很容易理解此结果。另外使用ТOТD制得的硫化胶虽然多硫键的含量最少,但具有最高的耐疲劳性。这种意想不到的结果就像硫化胶三维空间结构的均匀性会提高硫化胶耐疲劳性一样容易理解。硫化胶的耐疲劳性与硫化胶承受的应力强度成反比,应力越大、硫化胶的耐疲劳性越低[8-9]是众所周知的事实。因此使用具有很高熔融性的促进剂在橡胶中形成均匀的三维空间结构有助于提高硫化胶的耐疲劳性,理由是均匀的三维空间结构能够避免应力集中。因此本研究为确认四种秋兰姆类促进剂对NR熔融性进行了如下实验:把过氧化物交联的NR浸在分别含有秋兰姆类硫化促进剂的丙酮溶液里(50 ℃×12 h),真空干燥后称量硫化胶,而其质量的增加度[(g/g橡胶)×102]为ТМТD 1.63,ТВТD 2.23,ТOТD 4.35。此即为促进剂对NR熔融性的尺度。由这些结果可以看出,ТВТD的增加度是ТМТD的1.37倍,而ТOТD的增加度是ТМТD的2.67倍,说明对于天然橡胶,ТOТD比ТМТD或ТВТD具有更大的熔融性。这一结果说明,使用ТOТD的硫化胶虽然具有最少量的多硫键含量,但其耐疲劳性最高,理由是因为ТOТD由于很大的熔融性,在橡胶中形成了均匀的硫化键,因此避免了应力集中,大幅度提高了硫化胶的耐疲劳性。

表4 秋兰姆类促进剂品种对NR普通硫磺硫化胶的耐老化性的影响[5]

表5 耐老化性秋兰姆类促进剂品种对NR半有效硫化胶的影响[6-7]

如上所述,我们用ТOТD成功地使NR硫化胶兼有了耐热氧化性及耐疲劳性,并且发现为提高硫化胶的耐疲劳性,硫化促进剂对橡胶的熔融性具有重要的影响。

3 结 论

(1)无论何种硫给予体都无法提高硫化胶的耐疲劳性,因为硫给予体形成的硫化键以单硫键为主。

(2)两种促进剂复配使用不仅可以减少促进剂的用量,而且硫化胶的物理性能及耐热氧化性能与促进剂单独使用相近,在此基础上通过适当的配合还可以改善硫化胶的耐疲劳性。

(3)cBS及TOTD组成的半有效硫化体系能保持很高的耐热氧化性,还可以改善硫化胶的耐疲劳性。

参考文献:

[1] 大内新兴化学.硫化胶交联结构及其性能[J].日本橡胶协会杂志,2009(82):129.

[2] 大内新兴化学.硫化胶交联结构及其性能特点[J].日本橡胶协会杂志,1997(70):58 .

[3] Tan E H, Wolf S.各种硫化体系形成的交联结构[J].Rubber World, 1988,199(3):31.

[4] Russell R M, Skinner T D, Watson A A.EV systems for NR II: Further Development of Curing Systems and Vulcanizate Properties [J].Rubber Chemistry & Technology,1969(42):418.

[5] 太智重光, 小林幸夫, 山本义公.硫化促进剂TOTD的功效[J]. 日本橡胶协会杂志,1996(69):223.

[6] 大内新兴化学.硫化促进剂TOTD的功效[J].日本橡胶协会杂志,2001(74):164.

[7] 大内新兴化学.硫化促进剂TOTD的功效[J].日本橡胶协会杂志,2001(74):208.

[8] Beatty J R.Fatigue of rubber[J]. Rubber Chemistry & Technology,1964(37): 1341.

[9] Auer E E, Doak K W, Schaffner I J. Factors Affecting Laboratory Cut-Growth Resistance of Cold SBR Tread Stocks[J]. Rubber World, 1957(135):875.

[责任编辑:朱 胤]

TQ 332

B

1671-8232(2014)11-0014-06

2014-08-26

——兼与亚当·斯密《道德情操论》比较