膜电解技术处理含氯及重金属的废酸

王晓武,王 冲,代红坤,林 艳,华宏全,舒 波

(1.云南铜业股份有限公司,云南 昆明 650102;2.昆明理工大学 冶金与能源学院,云南 昆明 650102)

冶金过程中产生的含氯及重金属的废酸具有酸度和氯离子浓度高、腐蚀性强、水质成分复杂等特点。传统的处理方法主要有化学法(包括化学沉淀法[1-3]和电解法[4-5])、物理化学法(包括吸附法和离子交换法[5-8],处理后重金属能以原形态回收利用)、生物处理法(即通过生物体及其衍生物吸附废水中的重金属离子,以达到去除重金属的目的[9-11])。采用上述处理工艺不仅运行成本高、综合回收率低,且处理效果不理想。因此,从减少污染和资源综合利用的角度出发,开发新的低成本、高效率、资源化的废酸处理工艺已成为迫切需求。

离子交换膜电解工艺是一种有效、环保、低成本的处理含氯及重金属的废酸的新方法。该方法不仅能对废酸进行有效的净化,还能回收废酸中的有价金属,同时具有设备简单、清洁、节能、操作方便等优点,已越来越受到研究者的关注[12-14]。

本工作针对铜冶炼过程产生的含氯及重金属的废酸难以实现资源化利用的问题,深入开展了双室离子交换膜电解新工艺的应用研究。考察了废酸处理工艺、电解温度、电解时间、电流密度和催化剂的添加等条件对处理效果的影响,以期为离子交换膜电解技术的工业化应用和冶金过程废水零排放工程提供一种新的工艺路线。

1 实验部分

1.1 实验原料

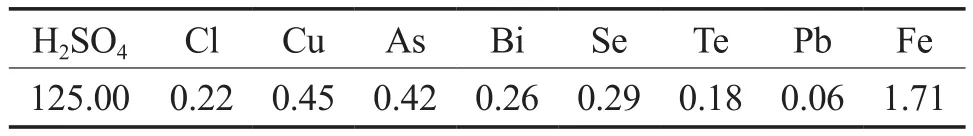

某铜冶炼厂现场提取的含氯及重金属的废酸,主要成分见表1。由表1可见,废酸中含有的主要有价金属为铜,并且影响废酸回用的主要元素为氯,故以下实验以废酸中铜及氯的去除作为考察重点。

表1 含氯及重金属的废酸的主要成分 ρ,g/L

1.2 实验原理

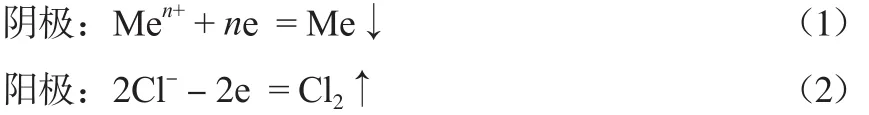

在电流作用下,阴极室中的重金属离子(Me)得电子,沉积在阴极板上,主要为海绵铜;阳极室中的氯离子失去电子后以氯气形态脱除,脱除的氯气采用碱液吸收。处理后的废酸最终去除了大部分氯及重金属成分。含氯及重金属的废酸在电解槽中发生的主要化学反应见式(1)和式(2)。

1.3 实验方法

采用由阳离子交换膜分隔的两室电解槽。膜有效尺寸为20.0 cm×10.0 cm;阴极采用石墨板,有效尺寸为16.0 cm×9.0 cm;阳极采用LWH型钛网,有效尺寸为16.0 cm×9.0 cm;电极间距为4.5 cm。废酸采用分级处理。在第一级处理中,阴、阳极室中分别加入含氯及重金属的废酸和适量的催化剂钛盐。在先沉淀重金属后脱氯(工艺Ⅰ)的实验中,经第一级阴极室沉积重金属后的废酸进入第二级阳极室,继续脱除氯气,最终处理液由第二级阳极室排出。在先脱氯后沉淀重金属(工艺Ⅱ)的实验中,经第一级阳极室脱除氯气后的废酸进入第二级阴极室,继续沉积重金属,最终处理液由第二级阴极室排出。

1.4 分析方法

采用上海捷辰仪器有限公司的WFZ800-Q3B型分光光度计测定氯离子的质量浓度;采用北京仪器厂的WFX-320型原子吸收分光光度计测定Cu,Bi,Te,Pb的质量浓度;采用北京海光仪器公司的AFS-3100型原子荧光光度计测定As和Se的质量浓度。

2 结果与讨论

2.1 废酸处理工艺对处理效果的影响

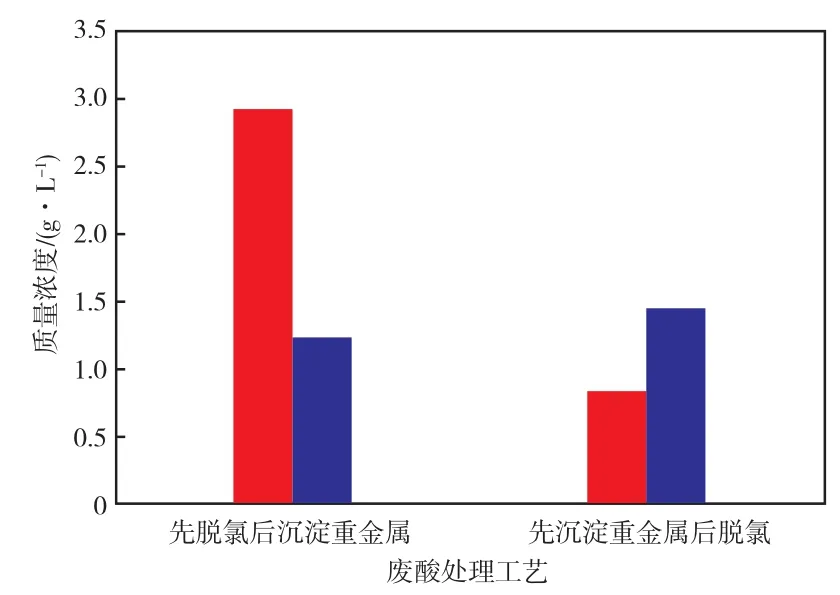

在电解温度为室温、电解时间为2.0 h、电流密度为625 A/m2的条件下,废酸处理工艺对处理效果的影响见图1。由图1可见,采用先沉淀重金属后脱氯的处理工艺时,处理后废酸中的氯离子质量浓度明显低于先脱氯后沉淀重金属时的质量浓度。这是由于,沉淀重金属后废酸中的氯离子主要为游离态,更容易在阳极发生氧化反应,因此除氯效果更好。由图1还可见:采用先脱氯后沉淀重金属的处理工艺时,处理后废酸中的氯离子质量浓度高于先沉淀重金属后脱氯时的质量浓度,氯离子去除效果差;铜离子的质量浓度略低于先脱氯后沉淀重金属时的质量浓度。这是由于,氯离子与铜离子发生配位反应,降低了溶液中氯离子和铜离子的质量浓度,生成的铜氯络合离子较游离的铜离子难于在阴极沉积,因此虽然表面上铜离子去除率较高,但实际上废酸中因含有络合铜而总铜含量高。综合考虑,以下实验均采用先沉淀重金属后脱氯的废酸处理工艺。

图1 废酸处理工艺对处理效果的影响■ 氯离子质量浓度;■ 铜离子质量浓度

2.2 电解温度对处理效果的影响

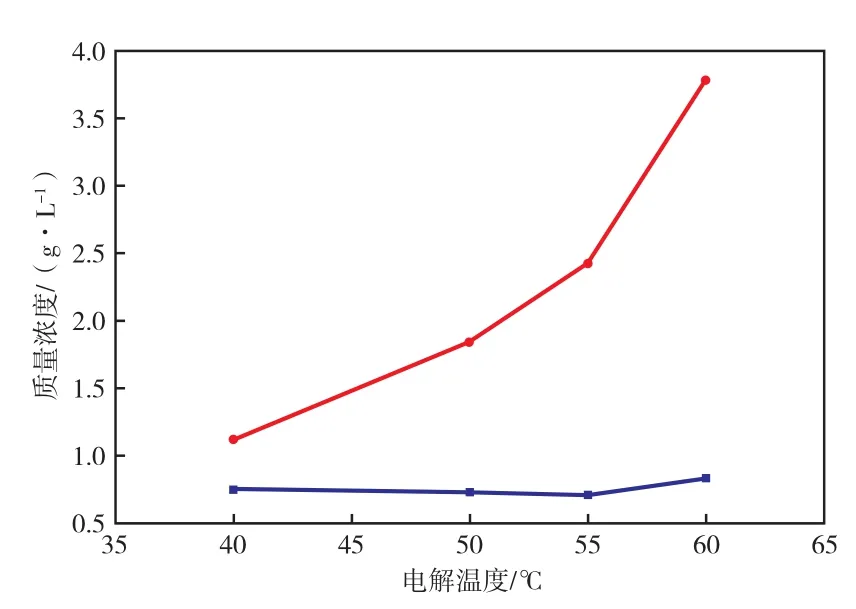

在电解时间为2.5 h、电流密度为625 A/m2的条件下,电解温度对处理效果的影响见图2。由图2可见,随电解温度的升高,处理后废酸中的氯离子质量浓度逐渐增加。这是由于,随温度的升高,氯气在水溶液中的水解反应平衡常数逐渐增加,水解程度逐渐增大,导致脱氯效果降低。由图2还可见,随电解温度的升高,铜离子质量浓度先略有降低后略有增加。随温度的升高,铜离子的扩散速率增大,加快了阴极还原反应的速率,但同时也促使阳极室中的铜离子通过膜扩散进入阴极室。综上所述,较高温度不利于氯离子和铜离子的脱除。因此,实验确定适宜的电解温度为40 ℃。

图2 电解温度对处理效果的影响● 氯离子质量浓度;■ 铜离子质量浓度

2.3 电解时间对处理效果的影响

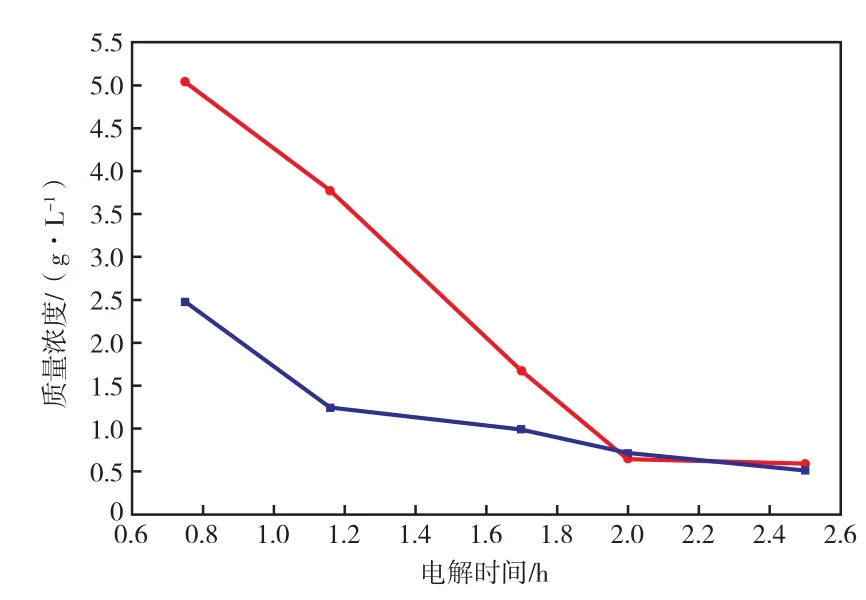

在电解温度为40 ℃、电流密度为625 A/m2的条件下,电解时间对处理效果的影响见图3。由图3可见:随电解时间的延长,处理后废酸中氯离子和铜离子的质量浓度均逐渐降低;当电解时间为2.0 h时,氯离子和铜离子的质量浓度分别为0.71,0.64 g/L;继续延长电解时间,氯离子质量浓度基本不变,铜离子质量浓度略有降低。综合考虑能耗和经济因素,实验确定适宜的电解时间为2.0 h。

图3 电解时间对处理效果的影响● 氯离子质量浓度;■ 铜离子质量浓度

2.4 电流密度对处理效果的影响

在电解温度为40 ℃、电解时间为2.0 h的条件下,电流密度对处理效果的影响见图4。由图4可见,随电流密度的增加,氯离子质量浓度先降低后增加。这是由于:随电流密度的增加,氯离子瞬时氧化产生的氯气量增加,脱氯效果增强;当电流密度过大时,由于阳极浓差极化的影响,析氯过电位增加,促使析氧反应发生,导致脱氯效果降低。由图4还可见,随电流密度的增加,铜离子质量浓度逐渐降低。综合考虑氯离子与铜离子的去除效果,实验确定适宜的电解密度为825 A/m2。

图4 电流密度对处理效果的影响● 氯离子质量浓度;■ 铜离子质量浓度

2.5 催化剂钛盐的添加对处理效果的影响

在电解温度为40 ℃、电流密度为825 A/m2的条件下,催化剂钛盐的添加对处理效果的影响见图5。由图5可见,添加催化剂钛盐后,显著促进了阳极上氯离子的氧化反应,处理后废酸中的氯离子质量浓度明显降低。

图5 催化剂钛盐的添加对处理效果的影响● 加入催化剂钛盐;■ 未加入催化剂钛盐

2.6 小结

在电解温度为40 ℃、电解时间为2.0 h、电流密度为825 A/m2的最佳工艺条件下,处理后废酸的主要成分见表2。由表2可见,处理后废酸中的氯离子质量浓度为0.22 g/L,氯离子去除率为98.59%,铜离子质量浓度为0.45 g/L,铜离子去除率为95.08%,其他大部分重金属也得到有效去除。净化后的废酸一部分可回用至该铜冶炼厂的铜阳极泥脱铜工序,用于调浆;另一部分经过简单的中和处理,使溶液中的氯离子含量满足GB 50050—1995《工业循环水水质标准》[15]的要求,可用作该铜冶炼厂的生产用水,实现了废水的综合利用。

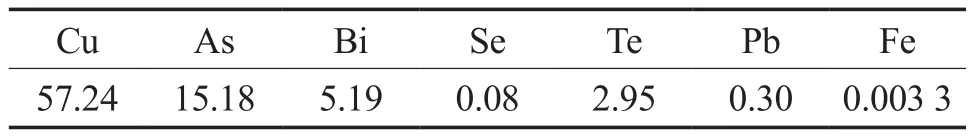

表2 处理后废酸的主要成分 ρ,g/L

在最佳工艺条件下,采用膜电解技术处理含氯及重金属的废酸,处理后沉积在阴极室海绵铜中的重金属质量分数见表3。由表3可见,除Fe外,其他重金属基本都沉积在海绵铜中。海绵铜经过后续处理可回收其中的有价金属。

表3 海绵铜中的重金属质量分数 %

3 结论

a)采用双室离子交换膜电解技术处理铜冶炼过程产生的含氯及重金属的废酸。实验结果表明:采用先沉淀重金属后脱氯的处理工艺,氯离子和铜离子的去除效果均较好;催化剂钛盐的添加显著促进了阳极上氯离子的氧化反应,处理后废酸中的氯离子质量浓度明显降低。

b)以钛盐为催化剂时,在电解温度为40 ℃、电解时间为2.0 h、电流密度为825 A/m2的最佳工艺条件下,处理后废酸中的氯离子质量浓度为0.22 g/L,氯离子去除率为98.59%,铜离子质量浓度为0.45 g/L,铜离子去除率为95.08%,其他重金属大部分也得到有效去除。

c)采用膜电解技术处理含氯及重金属的废酸,在有效脱除氯离子的同时,一方面实现了有价金属的回收利用,另一方面实现了酸的部分回用。

[1] 殷志伟.含重金属离子酸性废水石灰法处理后回用技术研究[J].矿冶,2002,11(2):77-78.

[2] 边德军,任庆凯,田曦,等.某有色金属企业污水处理厂污水处理工艺[J].环境工程,2010,28(4):9-12.

[3] 马晓军.石灰中和法处理冶炼酸性生产废水的工艺[J].北方环境,2011,23(4):61-62.

[4] Luciano M,Andrea M B,Jane Z F.Cadmium electroplating wastewater treatment using a laboratory-scale electrodialysis system[J].Sep Purif Technol,2004,37(3):247-255.

[5] 闫雷,于秀娟,李淑芹.电解法处理化学镀镍废液[J].沈阳建筑大学学报:自然科学版,2009,25(4):762-766.

[6] 付丰连.物理化学法处理重金属废水的研究进展[J].广东化工,2010,37(4):115-117.

[7] 邹照华,何素芳,韩彩芸,等.吸附法处理重金属废水研究进展[J].环境保护科学,2010,36(3):21-24.

[8] 张文娟,陈桂秋,曾光明,等.新型高效改性材料在重金属废水处理中的应用[J].环境科学与技术,2010,33(7):155-160.

[9] 梁莎,冯宁川,郭学益.生物吸附法处理重金属废水研究进展[J].水处理技术,2009,35(3):13 -17.

[10] 陈耀辉,张伟,汪爱河.含重金属废水微生物吸附法处理技术的简介[J].科技信息,2010,(21):897-898.

[11] 邱廷省,尹艳芬,蔡鲁晟. 含锌重金属废水藻类吸附处理技术[J]. 水资源保护,2009,25(5):70-73.

[12] 雷兆武,孙颖.离子交换技术在重金属废水处理中的应用[J].环境科学与管理,2008,33(10):82 -84.

[13] 张邦胜,施友富.膜技术在我国冶金工业中的应用[J].有色金属,2003(6):21-23.

[14] 杨星,杨声海,郭欢,等. 从蚀刻废液中隔膜电沉积金属铜板新工艺研究[J]. 有色金属(冶炼部分),2011(9):40-43.

[15] 中国寰球化学工程公司. GB 50050—1995 工业循环水水质标准[S]. 北京:中国标准出版社,1995.