基于C#与MATLAB的双绳平挖抓斗钢丝绳受力分析*

黄钰欢 肖汉斌 郭晋竹

(武汉理工大学物流工程学院 武汉 430063)

0 引 言

对于双绳抓斗来说,进行平挖作业主要是通过控制钢丝绳的收放来实现.在保证其运动学规律正确的条件下,钢丝绳的受力状况直接影响着平挖作业的成功.目前,对于钢丝绳受力的理论分析,大都是以建立抓斗力学模型为基础进行推导的.文献[1-2]虽都建立了抓斗受力模型并且进行了相应的仿真,但该受力模型只是针对抓斗普通挖掘的情况,并且在对于抓斗抓取力矩和阻力矩关系的处理上认为两者是相等的,也就是认为抓斗斗体的旋转运动是匀速的,而平挖过程难以达到这一要求[3].另外对于仿真软件的编制介绍比较缺乏.本文尝试在此受力模型的基础上,将斗体绕与下承梁铰点的加速度考虑进去,结合平挖过程具体情况,建立针对双绳抓斗平挖作业的受力模型.并且通过C#与MATLAB混合编程设计出双绳抓斗钢丝绳受力分析人机界面,只需输入相应参数,就可得到钢丝绳受力曲线图,结果直观且效率高.

1 平挖抓斗钢丝绳受力模型

1.1 平挖与普通挖掘的区别

普通挖掘在开始挖掘后,支持绳保持不动,只需对开闭绳进行收放;而平挖过程中,支持绳和开闭绳均需进行收放,并且对于开闭绳来说,斗体在闭合过程中,为保证平挖的进行,要求其受力一直要大于零.

其次,由于双绳都在进行收放,就难以保证抓斗斗体绕与下承梁铰点的转动为匀速,故建立抓斗平挖模型时要考虑斗体的角加速度,不能简单地认为抓取力矩与阻力矩相等[4-7].

最后,在各个公式的推导中,普通挖掘过程中,挖掘深度为一变值,而平挖过程,挖掘深度为一定值.这一点上平挖较普通挖掘简单.

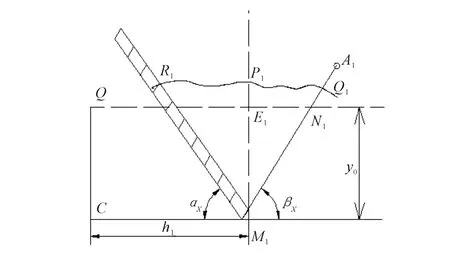

因为抓斗为对称结构,故研究时取半个斗为研究对象.土壤对抓斗的力采用朗肯土压力法进行计算,分别为图中的R1~R7.半个抓斗的受力情况见图1.

图1 单斗受力简化模型

考虑到以上各点区别,对于抓斗平挖过程中钢丝绳受力模型的建立,采用的是以下思路:在全面分析抓斗受力情况的条件下,首先求出各个开度下单斗内物料重力G料,然后建立抓取力矩与阻力矩平衡方程求出撑杆对抓斗斗体的力F2,再由斗体竖直方向力平衡方程推出下承梁对斗体的作用力F1,最后分别对上、下承梁建立竖起方向的力平衡方程,推出开闭绳与支持绳受力的表达式.

1.2 各个开度下单斗内物料重力G料

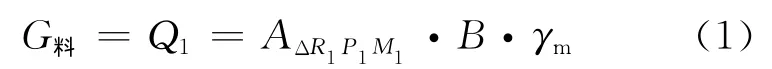

如图2所示,CM1为抓斗平挖轨迹线,y0为平挖深度.图示张开度位置下求解进入单斗内的物料重力G料.

图2 抓斗平挖过程物料模型

此时,已进入斗内且位于底板上部的物料重量,即抓斗抓取量为

式中:AΔR1P1M1为进入斗内且重力作用于底板的物料的侧面积,m2;B为斗内底板宽度,m;γm为物料容重,kN/m3.

由几何关系得

式中:AΔR1Q1M1为颚铲侧面所包容的物料侧面积.颚铲侧面所包容的物料侧面形状实际上是不规则的,但是为了研究的方便,作如下假设:(1)假设挖掘的斗内的物料上表面为水平面;(2)假设具有水平面的料楔ΔR1Q1M1的堆积点Q1位于侧刃上.于是推出

式中:y0为平挖深度,m;h0为A1M1长度,m;βx为两侧倾斜切割刃与水平线夹角,(°);βo为两侧倾斜切割刃与水平线的初始夹角,(°).

综上所述,进入单斗的物料的重力的表达式为

式中:B为斗内底板宽度,m;γm为物料容重,kN/m3;y0为平挖深度,m;h0为AC 长度,m;αx为抓斗斗底与平挖平面的夹角,(°);βx为两侧倾斜切割刃与水平线夹角,(°);βo为两侧倾斜切割刃与水平线的初始夹角,(°).

1.3 抓取力矩和阻力矩

以抓斗的斗体为研究对象,各个抓取力和抓取阻力分别对铰点O取矩,在抓取过程中抓取力矩和阻力矩的合力矩提供抓斗运动绕O点的角加速度.故建立方程如下

式中:J为斗体的转动惯量,kg·m2;ω为斗体的角加速度,rad/s2.

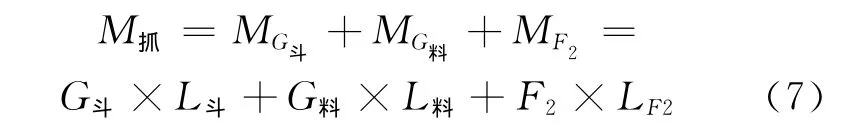

1)抓取力矩

式中:G斗为抓斗自重,kN;L斗为抓斗重心到铰点O的距离,m;G料为进入斗内物料的重力,kN;L料为斗内物料重心到铰点O的距离,m;F2为撑杆对抓斗的合力,kN;LF2为F2到铰点O的力臂,m.

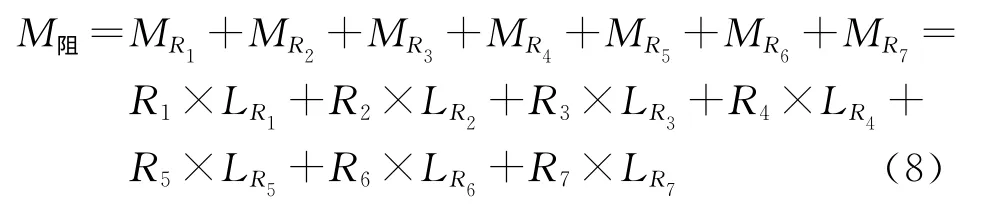

2)阻力矩

式中:R1为颚铲水平刃口的切入阻力,kN;R2为颚铲两侧倾斜切割刃的切入阻力,kN;R3为斗内泥沙沿斗底板移动时的水平推压阻力,kN;R4为抓斗侧板内外两侧受到的摩擦阻力,kN;R5为抓斗侧板内外两侧受到的粘聚力,kN;R6为底板内外两侧受到的摩擦阻力和粘聚力合力,kN;R7为犁板受到的摩擦阻力和粘聚力合力,kN;LR1~LR7分别为上述各力对铰点O的力臂.

1.4 开闭绳和支持绳受力

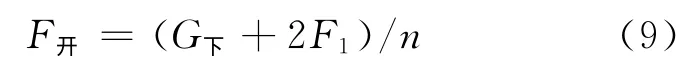

1)开闭绳受力 对下承梁,设定平挖过程中竖直方向为匀速运动,建立竖直方向力平衡方程,即得抓斗开闭绳受力F开:

式中:G下为下承梁自重,kN;F1为下承梁对抓斗竖直方向的力,kN;n为开闭绳倍率.

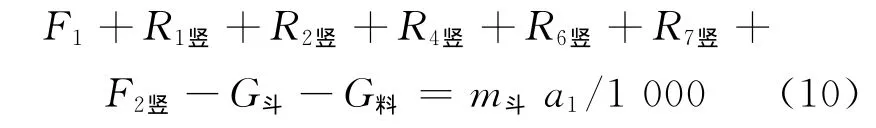

式(9)中,F1为未知量,可以通过对抓斗,建立竖直方向力平衡方程求得.

式中:F1为下承梁对抓斗竖直方向的力,kN;R1竖,R2竖,R4竖,R6竖,R7竖分别为R1,R2,R4,R6,R7在竖直方向的分力,kN;F2竖为撑杆对抓斗的合力在竖直方向的分力,kN;G斗为抓斗自重,kN;G料为进入斗内物料的重力,kN;m斗为抓斗的质量,kg;a1为抓斗竖直方向的加速度,m/s2.

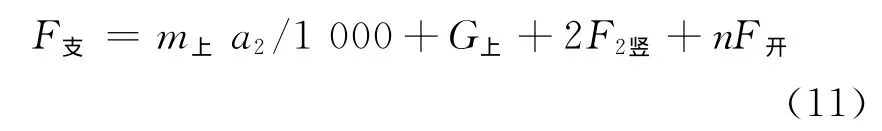

2)支持绳受力 对上撑梁,建立竖直方向力平衡方程,即得抓斗支持绳受力G上

式中:a2为上承梁竖直方向的加速度,m/s2;m上为上承梁的质量;G上为上承梁的重力,kN;F2竖为撑杆对抓斗的合力在竖直方向的分力,kN;F开为开闭绳上的力,kN;n为开闭绳的倍率.

2 MATLAB程序编写

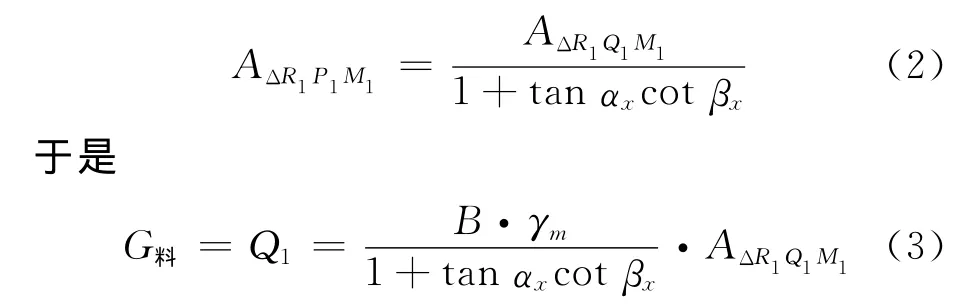

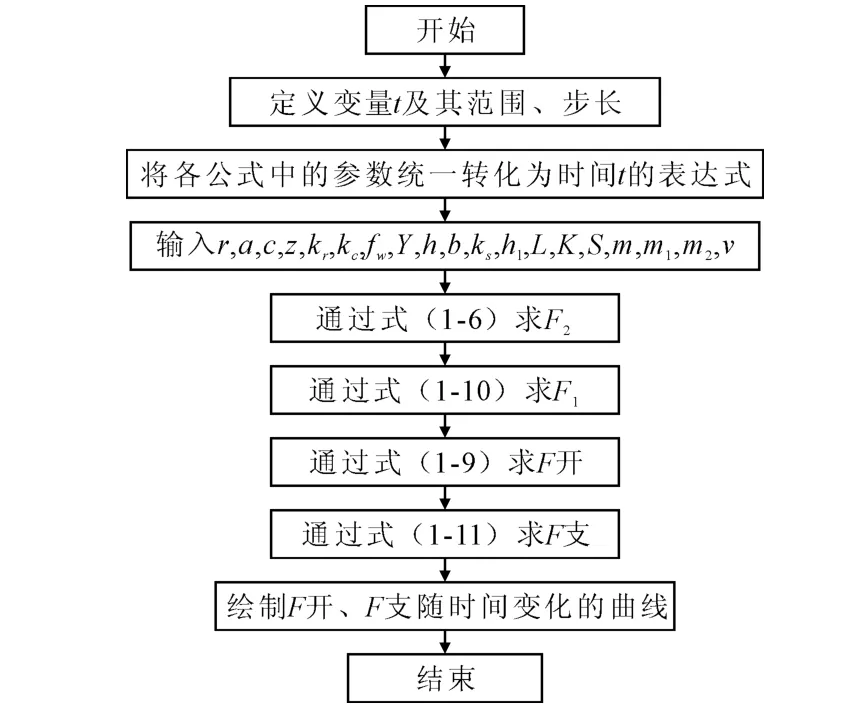

程序中函数输入分为土壤有关参数、抓斗相关参数和平挖深度设定3个部分.函数变量设置为时间t.程序的输出为抓斗开闭绳和支持绳受力随时间变化的曲线.程序的PAD图见图3.

图3 MATLAB程序PAD图

3 人机交互界面设计

由于平挖抓斗钢丝绳受力模型中公式繁杂且计算量大,故本文将计算部分编写成 MATLAB程序以实现快速计算的功能.但由于输入参数较多,所以利用Visual Studio设计出人机交互界面,通过C#语言与MATLAB进行混合编程.

在Visual Studio里调用 Matlab程序,有3种方法:(1)通过 mcc将 Matlab的 m文件转化为cpp,c文件或dll供Visual Studio调用;(2)通过Matlab的combuilder将m文件做成COM组件,供Visual Studio调用;(3)通过 matcom工具.不过对于第3种方法来说,Mathworks公司已经不再出新版本了,而且它的功能可以用其他2种方法代替.

本文采用第一种方法中的将MATLAB的m文件转化为动态链接库dll供Visual Studio调用.

界面设计步骤为:(1)设置 MATLAB编译器:在matlab的Command window中输入mbuild–setup,随后根据界面要求进行相应设置;(2)新建Deployment项目:在matlab中点击“File-new-Development Project”自己选择项目保存目录和项目名,类型选择.NET Component,添加已编好的m文件到这个新建的项目中去.点击Build the project按钮,项目建立成功后,关闭 MATLAB程序;(3)界面设计:打开Visual Studio,新建窗体,根据需要添加相应的控件,并且进行合理布局;(4)添加引用:选择 Math-Works.MATLAB.NET.Arrays和 MathWorks.MATLAB.NET.Utility字样的引用进行添加,然后添加m文件生成的dll文件;(5)编程:为相应的控件添加事件,编写调用dll文件进行计算的核心程序;(6)调试程序,若有错误再根据具体情况,进行MATLAB程序或Visual Studio程序的修改.

4 实例分析

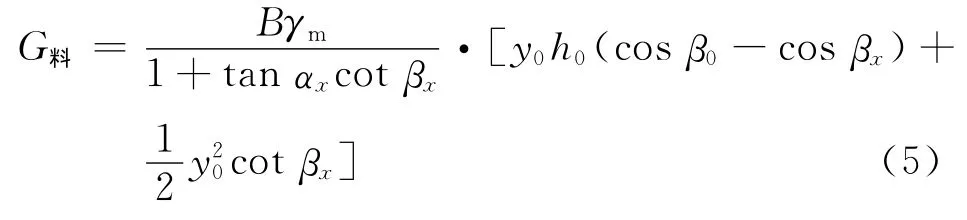

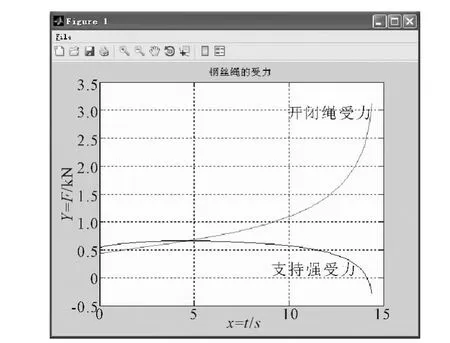

以0.2m3双绳抓斗为例,进行钢丝绳受力的仿真分析.土壤参数参照黄沙相关参数进行选取,则容重随深度的变化率取为1,粘聚力以及水对粘聚力的影响系数均取值为0.钢丝绳受力模型中需要提供的加速度,可以通过在ADAMS中建立简化抓斗模型,获取相关加速度曲线后进行拟合得到随时间的表达式.输入相应的土壤和抓斗参数后,设定平挖深度为0.11m,点击界面上的“钢丝绳受力分析”按钮,则出现如图4所示钢丝绳受力图.

图4 钢丝绳受力图

由图4可见,开闭绳的受力是一个上升的趋势,且一直都是大于零的;而支持绳的变化则是下降的趋势,并且差不多从14s开始就已经小于零.由于钢丝绳是柔性的,故其不可能呈现出受压即拉力为负的情况.此结果说明在平挖深度设定为0.11m时,支持绳在时间段的末尾段不受力,即抓斗不能按要求轨迹动作,因此抓斗不能实现全程平挖.若想得到平挖深度的值,可以通过仅变换深度值设定多次试验得出.

5 结束语

通过分析抓斗平挖作业与普通挖掘时的受力的不同,建立钢丝绳受力模型,并采用C#与MATLAB联合编程的方法,设计出人机交互界面进行钢丝绳受力分析.这种联合仿真的方式,在有效地利用Matlab数值计算能力,大大减少程序设计的工作量的同时,又保证了界面的易操作性.不仅实现了双绳平挖抓斗钢丝受力分析的准确快速性,又使操作过程简单化.为钢丝绳的动力学仿真以及抓斗平挖深度判定提供了一个新的思路.

[1]吴天昌.四绳抓斗抓取过程仿真[J].起重运输机械,1996,9(2):4-8.

[2]郭广松.疏浚抓斗的优化仿真研究[J].上海海事大学学报,2005(4):19-23.

[3]畅启仁.散货抓斗[M].北京:人民交通出版社,1991.

[4]范 勤,马宗雄.VC#与MATLAB混合编程的起重机动态特性仿真[J].武汉科技大学学报:自然科学版,2011,34(1):52-56.

[5]王鑫磊,马宗雄,范勤.基于Adams和 MATLAB/Simulink的桥式抓斗起重机钢丝绳建模与仿真[J].武汉科技大学学报:自然科学版,2012,35(6):469-472.

[6]李诚刚,赵佳宝,陈兆荣.Visual C#与 Matlab混合编程在可视化软件中的应用[J].软件,2012,33(2):78-79.

[7]吴宪传,张向文.MATLAB和VC++联合编程的COM 研究[J].计算机系统应用,2009(7):175-178.