5A12-O薄板工艺开发与研究

肖顺华

(西南铝业(集团)有限责任公司压延厂,重庆 九龙坡 401326)

5A12-O薄板工艺开发与研究

肖顺华

(西南铝业(集团)有限责任公司压延厂,重庆 九龙坡 401326)

通过试制开发出5A12铝合金大生产条件下轧制与热处理工艺,获得批量生产能力。

5A12;热轧;冷轧;热处理;工业化

0 前言

5A12属于5×××系合金,是以Mg为主要合金元素的铝合金,其Mg含量为8.3% ~ 9.6%,抗蚀性好,强度较高,是具有高附加值的产品,主要用于焊接结构件。由于其Mg含量较高,比LF6等常用高镁合金Mg含量高出近一倍,具有强烈的加工硬化效应,轧制困难且轧制过程中容易出现开裂,已不能简单参照LF6等高镁合金生产工艺进行生产,必须系统开展5A12合金生产工艺研究与开发。本文结合我厂设备能力,通过多次工艺方案试验,得出最佳工艺方案,不但满足现场生产条件,而且满足客户要求的5A12-O合金板材。

1 材料制备、性能指标与工艺方案拟定

1.1 材料制备

方铸锭规格为:400mm×1320mm×2500mm;成品规格为:3.0mm×1200mm×2000mm。

1.2 性能指标

常温力学性能:σb≥382MPa;

1.3 工艺方案

一次热轧(片式)→锯边→二次热轧(片式)+卷式轧至冷轧毛料(切边)→预先退火→冷轧→成品退火→(冷压)→锯切、取样→包装验收。

2 工序跟踪与研究

2.1 热轧

根据5A12合金热模拟实验结果及5×××系合金热加工温度范围,得出5A12合金开轧最佳温度为400±20℃,尽量让5A12合金在最大塑性区间轧制,保证顺利轧制成卷,预留宽度余量并制定二次压延工艺,即第一次热轧采用热粗轧机进行开坯轧制,采用小压下、低速轧制从375mm轧至170mm厚度时裂边明显,停止轧制,冷却后经锯床锯掉边部裂口后进行第二次热轧。二次热轧轧制过程比较顺利,但板材轧至55mm后,由于合金总加工量增加,塑性剧烈下降边部出现了较大裂边,然后经过热精轧机卷式生产,采用3道次轧成,板材厚度轧至5.5mm,整个轧制过程较为顺利,热精轧顺利成卷,但卷材边部有较多裂边虽未能完全切净,但可确保成品宽度。

2.2 预先退火

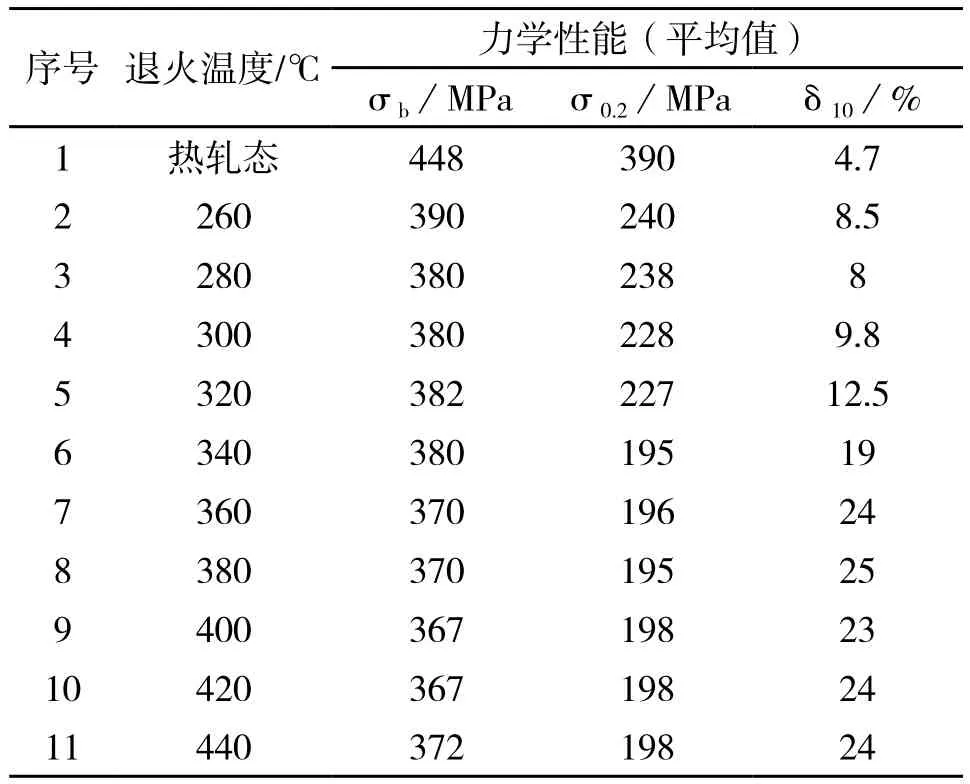

5A12合金Mg含量高,具有强烈的加工硬化效应,因此冷轧前必须经过预先退火。为制定最佳预先退火工艺,在热轧毛料上取样进行退火实验,结果见表2。

表2 5A12预先退火实验结果

从实验结果看,金属温度在260℃时,抗拉强度和屈服强度已经明显下降,延伸缓慢上升;金属温度为260~320℃时,抗拉强度和屈服强度变化不大,延伸率基本上呈线性变化。当金属温度升高到340℃时,抗拉强度、屈服强度和延伸都有一个比较明显的变化,抗拉强度和屈服强度基本降至最低点,延伸率明显升高,温度上升到360℃后,抗拉强度没有变化,延伸率继续升高,达到24%左右,以后没有明显变化。

通过上述分析,金属温度到360℃,符合预先退火要求,因此,采用370±10℃进行预先退火。

2.3 冷轧

通过预先退火后,在2800mm冷轧机上进行冷轧,在卷材咬入轧辊后,带材即出现了明显开裂,导致冷轧不能继续进行。为找到发生此现象的根本原因,一是通过对退火卷材取样进行检测,发现其延伸率仅为10%左右,与实验室结果相差甚远。二是退火卷材高倍组织显示,退火后的5A12合金卷材内部存在较多块状化合物,严重降低了合金加工塑性,导致冷轧制开裂。

具体原因从合金成分看5×××系合金以Mg为主要合金元素,其杂质元素为Fe、Si。其中,Si与部分Mg形成Mg2Si,该化合物对合金塑性十分不利,同时由于5A12合金Mg含量很高,Mg的过剩,大大降低了Mg2Si相在基体中的溶解度,在工业炉生产中,卷材升降温速度缓慢,不利于Mg2Si相在基体中的溶解,最终导致5A12延伸率不能达到实验室取得的效果。

又根据Al-Mg系合金平衡相图及合金成分范围,经金相分析和电子探针微区定性分析验证,合金在铸造缓慢冷却条件下可以看到以下组成相:β(Mg2Al3)相,α(Al)+β(Mg2Al3)共晶组织中的β(Mg2Al3)相呈骨骼状,浸蚀前为浅灰色,经10%H3PO4水溶液浸蚀后,使边界显现更为清晰。β(Mg2Al3)相具有面心立方晶格,在室温下很脆,因此,合金中含量愈多,则塑性愈低。合金中α(Al)+β(Mg2Al3)不平衡共晶的出现与Mg含量有密切关系。在LF2及LF3合金中,没有看到β(Mg2Al3)相,在LF5合金中能看到少量的β(Mg2Al3)相,而在LF6及LF12合金中,β(Mg2Al3)相的数量随镁含量的提高而相应增加。

而高镁合金在淬火、时效时形成的新相β′和基体不发生共格强化效果,因此5A12合金可以采取淬火方式,提高板材冷却速度,减少β相析出,提高板材塑性。

通过试验可知快速升降温退火能使5A12合金中的 Mg2Si相及过剩Mg元素溶于基体之中,形成过饱和固溶体,并有效抑制Mg2Si相的析出,这样大大改善了Mg2Si相在基体中的溶解度。这就是实验室退火能达到要求而工业退火炉不能达到要求的根本原因。

因此将退火工艺调整为快速升温退火方式进行处理,在没有厚规格气垫炉的前提下,只有通过盐浴退火后采用片式法轧制。

取样在实验室小盐浴炉进行了退火实验,退火温度范围为450~520℃。退火后性能指标比较接近,延伸率达到25%,且高倍组织均没有过烧现象,但当温度超过510℃时,试样表面出现了气泡。因此,结合生产实际,选取盐浴退火温度为470~480℃。

5A12合金热轧卷经剪切后经盐浴槽480℃退火、粗平矫直后,由1650mm冷轧机进行片式冷轧,经试验轧制板材冷变形量可达到30%以上,因此直接轧至成品厚度3.0~3.3mm,并且板材表面质量较好,板型优良,边部质量较好。这证明通过盐浴退火后进行冷轧,能够最大程度提高板材加工塑性并顺利轧制到成品规格。

2.4 成品退火

前面已经进行了预先退火工艺研究,清楚了5A12合金的基本特点,其再结晶温度在340℃左右,退火温度不应超过510℃,因此,成品退火温度为470~480℃盐浴槽退火。为保证产品一次投入合格,进行了工业化生产模拟实验,摸索退火后施加不同压光量板材的性能情况,其结果见表3。

表3 工业化模拟实验结果

从模拟实验结果可以看出,退火后未经压光板材延伸率非常好,但抗拉强度和屈服强度略低于标准要求;通过施加1%~2%压光量,屈服强度得到大幅提高,抗拉强度略为提高,在标准值边缘,延伸率有小幅下降;当压光量提高到6%~7%时,抗拉强度和屈服强度均得到大幅提高,但延伸率下降比较厉害,其中一个试样延伸率已经低于标准要求。因此,5A12退火后需通过压光提高强度,压光量控制在2%~7%内,控制在4%左右最好。

2.5 成品检测结果

通过上述工艺试生产5A12-O板型、表面质量良好,尺寸合格,性能指标满足标准要求,见表4。证明该工艺制定合理,能满足生产和使用要求。

表4 5A12-O成品板材性能

3 结论

通过上述试制与工艺调整成功开发了5A12-O 3.0mm厚薄板生产工艺并形成批量化生产。其工艺控制要点为:

(1)工艺路线:一次热轧(片式)→锯边→二次热轧(片式)+卷式轧至冷轧毛料(切边)→剪切→盐浴炉退火→片式冷轧→成品退火→冷压→锯切、取样→包装验收。

(2)工序要点:①铸锭加热温度380~420℃,尽量控制在380~400℃之间;②热轧采用小压下工艺,采用中低速轧制,保证轧件有好的塑性;③板材采用片式冷轧;④板材退火采用盐浴退火,提高板材塑性;⑤成品退火后通过施加4%左右压光量,改善板型并提高板材强度,使板材具有较好综合性能。

(编辑:杨毅)

Research on Process of 5A12-O Aluminum Alloy

XIAO Shun-hua

(Southwest Aluminum (Group) Co.,Ltd., Chongqing 401326, China)

Mass production can be obtained by developing rolling and heat treatment process of 5A12 aluminum alloy production conditions.

5A12; hot rolling; cold rolling; heat treatment; industrialization

TG146.21,TG166.3,TG335.11

B

1005-4898(2014)04-0038-03

10.3969/j.issn.1005-4898.2014.04.09

肖顺华(1985-),女,湖北松滋人,大学本科。

2014-06-10