电解铝生产全过程监控系统开发与应用

傅开伟,王 勇,唐荣海,田应甫

(中电投重庆天泰铝业公司有限公司,重庆 九龙坡 400328)

电解铝生产全过程监控系统开发与应用

傅开伟,王 勇,唐荣海,田应甫

(中电投重庆天泰铝业公司有限公司,重庆 九龙坡 400328)

介绍了铝电解生产全过程系统的构成与功能。通过应用该系统,大大提升电解铝厂生产管理水平,形成了较为规范的全新的电解铝生产全过程控制管理模式。

电解铝厂;全过程控制;管理模式

0 前言

中国的电解铝生产从20世纪50年代起,经过60余年的发展,技术得到了长足的进步,大型预焙阳极电解槽设计和生产技术达到了世界先进水平。但是电解铝厂各生产环节自动化水平相对落后,各系统孤立运行,生产运行和维护分离管理,自动化处理能力不足,不能充分发挥设备能力,管理困难,操作人员劳动强度大,效率较低。

基于电解铝行业自动化系统的现状,天泰铝业公司在二期建设过程中,借鉴电力行业和国际先进电解铝生产自动化监控系统成功运行经验,应用中国电力投资集团公司与国电南瑞科技股份有限公司等单位合作完成的“电解铝厂生产全过程控制技术研究及系统开发”的研究成果,实现信息化与工业化融合,提高电解铝厂自动控制水平和生产管理水平,从根本上解决了电解铝生产过程缺乏集中监控的弊端,形成了较为规范的全新的电解铝生产全过程控制管理模式。

1 电解铝厂生产全过程控制技术的任务

电解铝厂生产全过程综合监控系统是电解铝厂电解整流、电解槽控、烟气净化、空压站的运行与监测中心和调度控制中心,负责电解槽电能、氧化铝、压缩空气的供应与传输监控,电解槽下料间隔、设定电压、效应等待的调整,能源计量与能耗分析。建立起电解铝厂“生产运行、设备监测、安全保障、能耗管理”体系,对保障变电整流和电解槽安全性和可靠性具有重要意义和客观要求。

2 系统的构成

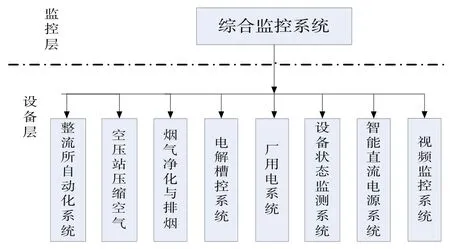

综合监控系统以控制对象为基础、设备管理为保障、优化流程为目标,秉承“分级控制、集中监控”理念,进行整体设计,在满足安全性、可靠性、实用性的基础上,建立面向对象、面向全局、开放式、分层分布的电解铝生产综合自动化。系统采用单元结构,分为设备层、监控层二层构架(见图1)。

(1)设备层:包括变电整流、电解槽控、烟气净化、空压站、循环水、设备状态监测、智能直流电源、视频监控等,通过对现场设备状态、作业环境、生产过程的实时监测和控制,为电解系列监控系统提供全面的生产实时过程信息和控制。

(2)监控层:建设一体化监控平台,全面接入上述设备层子系统,实现数据的收集汇总和信息共享,实现电解、整流的集中监控,实现各类事故预警和故障快速处理指导,实现WEB远程管理维护等功能。

为了防止系统数据传输的干扰,设备层子系统独立组网,与其他子系统物理隔离。监控层采用开放式、双机双网络分层分布式结构,保障系统安全稳定的运行。

图1 系统构架

3 系统的总体功能

天泰铝业公司综合自动化系统按照“生产过程自动化、设备在线监测和寿命管理、生产安全保障、以及能耗测量和节能管理”功能体系进行规划和实施,实现设备的“可监视、可控制、可展示、可维护、可互动、可管理”等功能。其中生产运行自动化包括以下几个方面。

3.1 生产过程自动化与控制

设计合理的网络构架,优化生产网与信息网的运行效率与稳定,在网络安全可靠的前提下,综合自动化系统将整流所自动化、电解槽控、厂用电、智能直流电源、视频监控、设备状态检测、铝电解槽三维数据可视化及多维分析内容、以及系统自动防护、事故预测与告警、培训仿真体系等融为一体,建立信息共享与关联,实行生产过程控制,信息监测、展示与分析。

生产过程自动化与控制系统的建设围绕电解和整流两个核心展开,建设范围覆盖电解系列变电整理及操控系统、以及各生产子系统。

3.2 设备在线监测和寿命管理

在电解铝厂中,需要对重要设备如整流变、GIS开关站、蓄电池、电解槽、烟气净化、空压机等加强管理,并将其纳入在线设备监测和寿命管理的范畴。设备的非正常停运或突发性事故,往往造成很大的经济损失和人员伤亡,对铝厂重要设备进行状态监测可以避免原有预防性维修体系的局限性,系统通过建设完善的设备在线监测、智能蓄电池维护等,对设备相关信息量进行采集、统计、分析,实现设备在线监测和寿命管理功能,实现设备安全、稳定运行。

3.3 生产安全保障体系

提高生产运行的安全性与可靠性是综合自动化系统的基本要求,系统不仅需要对生产设备提供监视、控制及管理功能,还需要以生产运行设备为对象,提供全面可靠的安全保障措施。生产安全保障体系统包括运行系统自动防护体系、事故前预测与告警体系、事故的追述和反演体系、运行操作的培训仿真四大体系,通过正常操作冗错、采集数据冗错、综自系统自身冗错的三层冗错手段和核心控制技术,实现系统的安全防护导向机制和能力。

3.3.1 运行系统自动防护体系

电解铝的生产过程涉及诸多专业方向,综合自动化系统将各专业融合在统一平台上运用。自动防护体系使生产设备具有自动防护功能,通过设立自动化系统的安全防护等级,有效地避免运行检修人员在日常各类操作中可能出现或者存在的不当行为,通过运用自动化系统自身的安全防护措施,有效防范由于运行检修人员的技术能力不足进行运行维护工作的失误。

3.3.2 事故预测与告警体系

(1)对事故前的预测和告警。根据故障类别层层推理,结合故障类型结构树最终查找出将要有异常的设备或隐患。

(2)电解铝智能告警系统。综合处理告警信息,对异常信息预警,避免事故的发生和扩大;事故发生时保证准确、快速处理异常事故,提高监控人员工作效率。

(3)事故的追溯和反演体系。根据事故中出现的状况事后模拟反演,帮助用户更快更准确地分析出事故原因,为事故进行迅速、正确的处理积累经验。

3.3.3 电解槽三维展示与多维数据分析

在传统监控中,电解槽采用二维框图或者符号来模拟,其功能和直观性都有很大的局限性。电解槽虚拟样机利用计算机仿真技术来实现虚拟装置的功能。系统采用虚拟样机、虚拟仪器技术,将电解槽按照物理特性分别生成虚拟设备,再利用组件技术层层包装,最后形成整个虚拟装置。

电解铝厂生产全过程控制系统在三维监控和设备巡视人机界面上,在实时显示电解槽工艺参数的同时,综合采用虚拟现实、分布式通信等先进技术,实现设备三维交互式虚拟场景系统,形象地反映电解槽的正常、异常、事故状态及其动作过程(如打壳、下料、极距等),且可以进行虚拟操作,提高系统的真实感、现场感。

3.4 能耗测量和节能管理系统

量化的、可度量的能量测量是能耗管理的基础。通过系统布局和监测点设置,全面掌握生产过程能量损耗的每个具体环节。从而掌握电解铝各系列、各时间段、各工区间、各槽间能量和产量的关系,以及各辅助系统及重要能源设备的用能情况。能耗测量和节能管理系统包含能耗监测、能耗分析与计算。各生产车间可根据能耗测量和节能管理系统中的能耗比较,使生产更合理,能耗更节省,为增加电解铝的收益起到促进作用。

4 技术指标

4.1 电解铝生产过程控制系统技术指标

(1)系统可集成但不仅限于以下子系统:供电整流系统、电解槽控系统、视频监控系统、空压站系统、烟气净化系统等等;(2)支持主流厂家的软、硬件平台;(3)具有强大的显示统计功能和图形组态功能,可以显示各子系统的实时动态图形;(4)监控管理功能,包括:数据库管理、权限管理、报警等;(5)丰富的软件接口,支持目前所有流行的通讯规约,如OPC、Modbus、IEC-104、IEC-101;(6)可靠的网络传输,集控层监控网采用双以太网布局,支持100/1000M速率传输。

4.2 系统总体技术指标

(1)系统规模:可处理数据点容量:≥20万点;同时登录用户数:150;历史数据保存时间:≥1年;画面容量:不小于5000幅,支持大屏幕满分辨率显示。

(2)系统可用性:系统可利用率:≥99.99%;冗余服务器切换时间:≤30s;局域网络切换时间:≤ 2s ;双网发生切换时,实时数据中断≤ 20s,不丢失任何历史数据。

(3)系统可靠性:系统平均无故障工作时间:≥ 45000h ;系统平均修复时间:≤ lh ;局域网络故障恢复时间:≤ 20s ;数据传输比特差错率:光纤信道≤10~9,数字通道≤10~6。

(4)设备负载指标:服务器CPU负载:≤30%(5min平均值);工作站CPU负载:≤30%(1min平均值);局域网负载:≤20%。

5 系统的效果和意义

系统的建设以实现集中监控为核心,进而优化生产管理、保障生产安全及提升能源效率,推动电解铝行业可持续健康发展。目前,天泰铝业公司采用本系统进行技术升级并成功投运,在电解铝行业树立了良好的标杆示范作用。

建立了铝电一体化整体解决方案。以生产过程自动化为核心,自顶向下构建了完整的系统架构和有效的应用解决方案。天泰公司综自项目通过对170kA系列和300kA系列电解生产的重要监控信息进行充分融合,实现了一二期两个系列变电整流、电解槽控、烟气净化、空压站、厂区安防、生产调度的集中控制,各生产环节和流程间重要信息充分进行共享与关联、分类与展示、互动与分析,为能效、物料、生产的全过程管控及生产和财务指标的优化提供了整体的解决方案。

完善了设备监测管理机制。变压器、GIS、蓄电池、电解槽等设备已纳入在线状态监测和全寿命管理体系,并通过电解工区无线网络数据传输、电解槽况红外巡检测温分析等技术的研究验证,充分发挥了视频系统在生产领域的监视督导功能,实现了设备状态的动态展示、分析处理、统计优化与发布,以及系统的灵活调度、故障诊断与推理等,提升全厂的运行维护水平,提高生产工作效率。

健全了生产安全保障体系。通过故障树指导分析、PID冗错和闭环控制的应用,运行维护人员可以直接获得故障根源,自动分析目前设备的运行情况,除有效地进行电流控制和有载开关的调节外,还可自动切除故障机组,避免机组带病工作,为运行维护带来了真正意义上的便捷,提高安全生产可靠性和劳动效率。

通过完善设备监测管理机制、健全生产安全保障体系实现电解整流综合自动化,可以最大限度地提高供电质量,适时调控电解工艺参数,满足铝电解生产的需要,实现综合自动化可提高供电的可靠性,并为恢复供电、快速分析、诊断、报告事故原因提供有效的依据,减少故障次数,缩小事故范围,缩短事故时间。2004~2012年期间,天泰铝业公司因综合监控不完善导致的系列平均每年全停电约2次3h,故障抢修压负荷30kA运行8h。假设采用综合自动化后,此类事故次数大大减少,设备在发生故障前隐患即可被发现,生产设备可以做到不停机不压负荷,每年170kA系列可减少停电损失300万元、压负荷损失45万元,300kA系列每年可减少停电损失320万元、压负荷损失50万元,公司每年可减少损失约700万元。

实现了生产管理模式创新。通过细化监测点设置以及优化运行管理责权,使得生产、运行与管理的结合更加紧密,实现变故障检修为状态检修、变人工巡检为自动故障保修。同时,变运维分离为运行一体,提高了劳动生产率。

综合自动化系统建设后,天泰铝业公司将一二期整流控制、槽控、烟气净化、空压站等合为一体,并兼具厂区安防、生产调度等功能,对综合控制系统的运行组织结构进行重新规划和设计,取消动力车间,增设调度控制中心,调度控制中心配置综自运维人员55人,和传统意义上分散控制需要的运维人数96人比较,减少运行维护人员约41人。

(编辑:杨毅)

Rexam铝瓶Fusion在英国面世

Rexam公司运用薄壁拉伸技术生产的可重复密封型铝瓶(Fusion)被首次用于英国市场。Rexam公司表示,食品企业HonestyFoods使用250mL铝瓶灌装旗下Teasy品牌的即饮绿茶饮料。该铝瓶由Rexma公司位于捷克Ejpovice的工厂生产,目前正计划调试第二条生产线,可使产能在2015年第一季度翻番。

香港科大研发出建筑用新型复合铝材

近日,香港科技大学(科大)土木及环境工程学院成功将铝及碳纤维混合,研发出全新的复合铝,配合他们自主研发的隔热物料,可用于大厦外墙。初步预计最快明年年中可推出。

新研发的建筑复合铝,通过纳米技术使铝及碳纤维结合,其硬度比一般的铝提高30%,而导电及导热性能也有所提升,有助散热,从而达到节能的目的。而将这种复合铝与他们研发的隔热物料一同使用,可制造出更节能的建筑物外墙。

明泰铝业通过TS16949质量体系认证

经过北京SGS认证机构的两个阶段的严格审核,河南明泰铝业有限公司公司于2014年4月初获得了SGS颁发的TS16949质量体系认证证书,这是河南明泰铝业有限公司产品迈入汽车市场的重要标志。据了解,该认证是汽车行业领域内最高级别的质量认证,是进入全球汽车供应链的先决条件。

中国军工突破大型铝合金负重轮技术瓶颈

近日,由中国兵器工业集团一机集团公司工艺研究所牵头研制的某产品铝合金负重轮在一机集团富成锻造公司通过了评审组验收。这标志着一机集团在大型铝合金锻造技术上取得新突破,填补了该领域的制造技术空白。

云南浩鑫产出4吨0.004mm超薄铝箔

云南浩鑫铝箔有限公司采用自产优质铸轧坯料成功产出0.004mm超薄铝箔4.15吨。该规格产品针孔在0.0045mm标准要求范围内,满足客户要求。

Development and Applicaiton of Monitoring System for Whole Production Process for Electrolytic Aluminum

FU Kai-wei, WANG Yong, TANG Rong-hai, TIAN Ying-fu

(Chongqing Tiantai Aluminum Co., Ltd., China Power Investment Corporation, Jiulongpo 400328, China)

Structures and functions of the overall process monitoring system for aluminum electrolystic production process are introduced in the paper. The management level has improved with the application of the system, and a more standard and brand new management mode is formed.

electrolytic aluminum plant; whole process control; management mode

TF821,F273

A

1005-4898(2014)04-0052-05

10.3969/j.issn.1005-4898.2014.04.13

傅开伟(1971-),男,重庆万州人,研究生,工程师,主要从事铝业、电力企业管理工作。

2014-05-10