分水罐的自动分水系统设计

赵迎春

(上海美优制药有限公司, 上海 201422)

分水罐的自动分水系统设计

赵迎春

(上海美优制药有限公司, 上海 201422)

目的 在原来的分水罐中加入自动分水系统,将正丁醇中的水分自动去掉,从而快速、高效回收水分符合要求的正丁醇用于生产。方法 利用正丁醇和水可形成共沸物,以及两者之间在不同温度的互溶度,通过精馏塔不断精馏、 冷凝, 进入分水罐。 根据分水罐的分水原理, 设计自动分离水分的分水罐。 结论 分水罐自动分水设计时, 当ρ1(正丁醇相的密度) 小于 ρ2(水相的密度), 且 h3(分水管顶部到分水罐底部的高度) 小于 h1(回流管顶部到分水罐底部的高度)时可以高效地使正丁醇和水自动分离,从而提高生产效率和产品的质量。此设计也可以用于其他有共沸点和互溶度的有机溶媒与水的分离。

分水罐;共沸物;互溶度;分水原理

在现代制药企业中,往往会大量使用有机溶媒,如抗生素的提取 与精制[1]、 中药的 提取及萃取[2]等。 而正丁醇,因其极性较大,根据相似相溶原理,可以溶解含有-OH、 -C=O或 -COO-基团的分子, 如皂苷、 黄酮类物质[3]。 尤其是水的饱和正丁醇溶液, 由于物质之间的极性作用,增加了正丁醇的溶解度,适用于深度萃取,在中药的提取中有独到的优点而得到广泛应用[4-6]。 因此, 对许多制药企业来说,为了循环使用有机溶媒,节约资金,溶媒回收是一个重要的组成部分。在溶媒回收的生产中,对有机溶媒与水有共沸点,且溶媒和水有一定互溶度的分离回收, 共沸精馏法是一种很有效的分离方法[7-8], 这就需要利用分水罐。溶媒与水在精馏塔形成共沸物,通过冷凝器冷却后,溶媒与水的混合物流入并在分水罐中分层,不断地通过分水管路分离掉水分,从而回收到含水量合格的溶媒成品,以供生产使用,从而大大降低生产成本,减少环境污染,具有重要的经济和生态意义。在生产实践中,分水罐设计的好坏必定会影响溶媒回收的生产。以往使用的分水罐都是手动分水,本实验以正丁醇为例,通过对分水罐进行改进,从而使之成为自动分水的分水罐。

1 分水原理

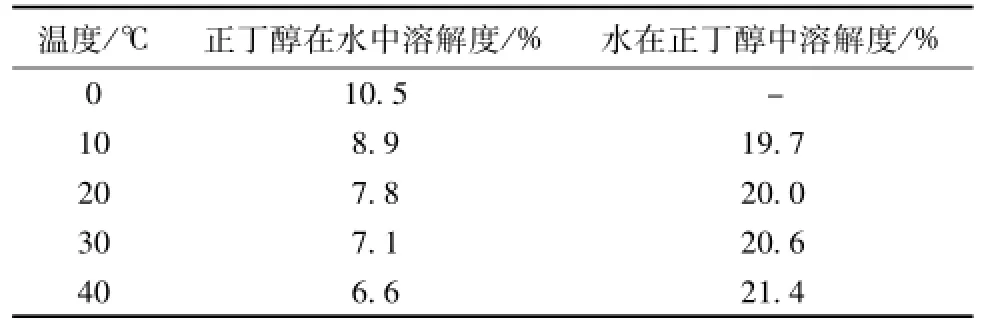

正丁醇与水的分离原理就是利用正丁醇与水会产生共沸点为 92.7℃的共沸物, 而此温度时共沸物的比例为: 正丁醇 57.5%, 水 42.4%[9]。 通入蒸汽间接加热正丁醇与水的混合物, 并通过精馏塔回流使之成塔顶温度为 92.5℃的稳定共沸物,通过冷却系统,冷却后的混合物 (此时温度通常是20℃) 进入分水罐, 根据正丁醇和水在一定温度时的互溶度 (见表1), 正丁醇和水在分水罐中分层, 通过分水管路,逐渐把水分离掉。

表 1 水与正丁醇的互溶度[9]

2 分析

现就把影响分水罐自动分离作用的因素做如下分析,从而得出自动分水系统的设计原理:

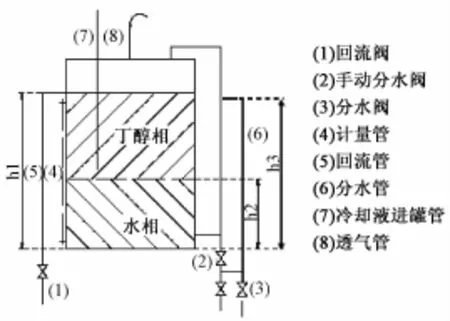

2.1 分水罐的计量管高度与回流管高度 如果分水罐 (见图1) 上的计量管上端高度高于回流管上端高度, 根据连通原理,计量管所显示的物质也就是从分水罐底部出来的物料,这样就不能显示分水罐里物料的分层情况,而在生产中,必须等到分层后,才能进行正常的分水操作。如果无法显示分层, 就容易造成分水慢 (一直等待分层), 从而延长了生产周期;或者通过手动分水,就会有正丁醇带入水中,降低回收率;如果计量管上端低于回流管的上端高度,从计量管中反应出来的分层情况就是分水罐中反应出来的情况,在生产中,就可以按计量管的分层情况进行分水,以利于生产操作。

2.2 分水罐的分析 在整个精馏系统中, 分水罐位于冷凝器下方、精馏塔上方。精馏塔中的共沸物经塔顶气相管到达冷凝器,冷却后经冷却液进罐管进入分水罐中,当分水罐液位达到回流管位置时流出分水罐,回流入精馏塔中。

分水管路顶端与分水罐的上部空间是连通的,但分水管路中是水而分水罐中为两相液体,两者上端都是与大气相通, 分水罐示意图见图 1, 根据等压原理[10], 可列出如下平衡式: ρ1g (h1-h2) +ρ2gh2=ρ2gh3整理得: (h3-h2) /(h1-h2) =ρ1/ρ2

ρ1—正丁醇相的密度 (20℃时为0.810 0 g/cm3);

ρ2—水相的密度 (20℃时为 0.998 2 g/cm3);

h1—回流管顶部到分水罐底部的高度;

h2—分水罐中丁醇相和水相分层界面到罐底的高度(即水相的高度);

h3—分水管顶部到分水罐底部的高度;

g—重力加速度;

由于 ρ1<ρ2, 所以 (h3-h2) /(h1-h2) <1;

从而可知: h3<h1, 即分水管顶部到分水罐底部的高度要低于回流管顶部到分水罐底部的高度。

图1 分水罐示意图

2.2.1 当 h3>h1时, 分水罐就无法自动分水, 分水罐只能靠手动分水。由于分水罐中物质的密度小于水的密度,同时分水罐上方压力和分水管上方的压力均为大气压,而分水管中主要是水,由此可知分水罐中物质的液位是比分水管中水的液位高,如果分水管的上部高度高于回流管的上部高度,则分水罐中的水无法从分水管中自动流出,从而使分水罐中水相的高度逐渐增高,正丁醇相逐渐减少,如不采取手动及时分离分水罐中水相的水,最终导致整个分水罐液相均为水相,使得水通过回流管再进入整个精馏过程中,而达不到分离水分的作用。

2.2.2 当 h3<h1, 就可以进行自动分水。 为防止最后分水罐中基本上是正丁醇时而使正丁醇不从分水管带走,我们可以假想分水罐中全是正丁醇而分水管路中全是水的情况,即 h2=0, 则 h3=ρ1·h1/ρ2, 由于正丁醇的密度 ρ1小于水的密度 ρ2, 从而可知分水管顶部到分水罐底部的高度 h3低于回流管顶部到分水罐底部的高度 h1, 即 h3<h1, 当 h1= h3·ρ2/ρ1=1.23 h3时 (20℃), 即相当于分水罐中全是正丁醇而分水管路中全是水时的情况,分水罐和分水管中压力达到平衡,使得在自动分水过程中正丁醇不会通过分水管分离到水中,即从分水管分离的只能是水,此即为最佳比例关系。 当 h1>1.23 h3时, 自动分水时正丁醇也会从分水管中流出,从而造成不必要的损耗。

3 影响因素

3.1 分水罐的计量管上端高度高于回流管上端高度, 就不能如实反映分水罐里物料的分层情况。而计量管上端低于回流管的上端高度,从计量管中反应出来的分层情况就是分水罐中反应出来的情况。因此,设计时分水罐的计量管上端高度必须略低于回流管上端高度。

3.2 分水罐的回流管路上端至分水管底部高度 (h1)、 分水管路上端至分水罐底部高度 (h3) 与罐内物料的分层情况密切相关,三者比例不当就会不利生产。此为设计自动分水系统的关键所在。 物料中水相高度为 h2, ρ1为正丁醇相的密度, ρ2为水相的密度, ρ1<ρ2, 由于分水罐顶部与分水管顶部的压力相等,而分水罐中物料的密度小于分水管中水的密度, 回流管路上端至分水罐底部高度 (h1) 低于分水管路上端至分水罐底部高度 (h3), 即 h1<h3, 那么分水罐无法自动分水,分水罐只能靠手动分水;由于分水罐顶部与分水管顶部的压力相等,当分水管路上端高度h3低于回流管路上端高度 h1, 即 h3<h1, 在一定程度上分水管中的水可以因高度差通过分水管分离,即分水罐可以进行自动分水; 当回流管路上端高度 h1为分水管路上端高度 h3的 1.23 倍时, 即 h1=h3·ρ2/ρ1=1.23 h3时, 分水罐进行自动分离水的效果达到最佳;但当回流管路上端高度h1大于分水管路上端高度 h3的 1.23 倍时, 分水罐进行自动分离水时亦可能将正丁醇从此管路流出,从而使得正丁醇的收率降低。因此,针对正丁醇和水分离的这一情况,回流管的上端高度要略高于分水管的上端高度,但不能超过 1.23 倍 (即以分水罐中全是正丁醇而分水管中全是水这一临界点, h1∶h3=ρ2∶ρ1=1.23 ∶1), 才能使系统达到良好的自动分水效果。

3.3 在实际生产中, 由于分水罐设计不当, 造成分水罐不能自动分水,从而增加操作人员的手动操作。由于正丁醇的回收都是通过精馏生产,分水罐不能自动分水,操作人员就得 30 ~60min 爬楼一次进行手动分水, 对操作要求比较高,特别是到了晚班,操作人员容易疲劳,会导致不能频繁手动分水,从而使水不停的在精馏塔中回流,使得生产周期延长,甚至耽误正丁醇生产,影响正常的周转使用。只有合理设计分水罐,使之自动分水,才能使操作人员的劳动强度降低,生产周期缩短,生产出的正丁醇的水分更低,保证了正丁醇的质量。

4 自动分水罐实验数据与手动分水罐生产数据之比较

将自动分水罐替换手动分水罐进行10 000 L含水量约为 15%的正丁醇进行共沸精馏回收, 使用的蒸汽、 精馏塔和釜与平时生产条件一致,实验3个批次,分水频次为分水罐充满后, 调整分水阀1次, 实验数据见表2。

表2 自动分水罐实验数据

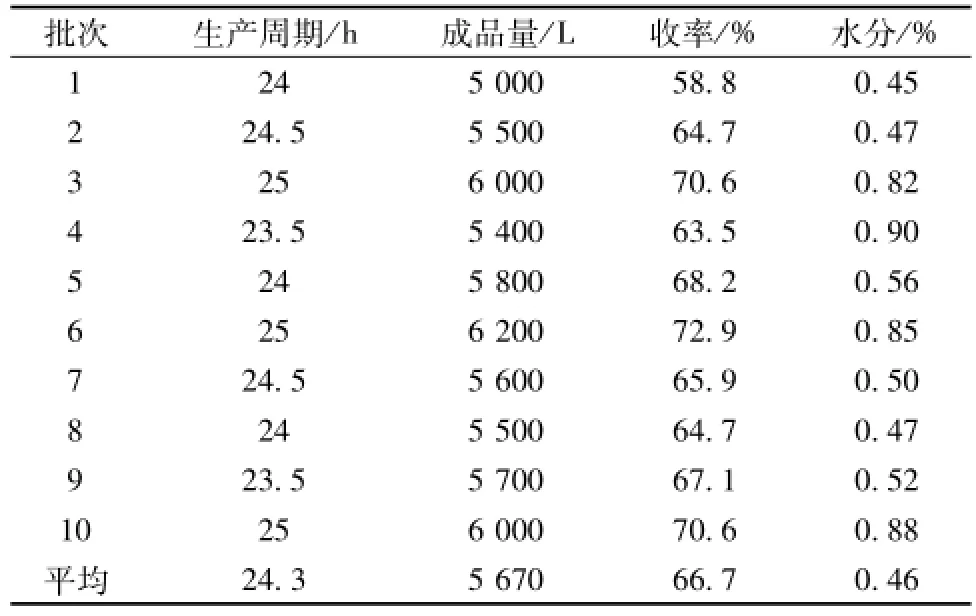

统计生产中用手动分水罐进行10 000 L含水量约为15%的正丁醇进行共沸精馏回收情况, 连续 10 个批次, 分水频次为每 30 ~60 min 分水 1 次。 数据见表 3。

从上可看出,使用自动分水罐利用共沸精馏回收正丁醇试验与手动分手罐生产相比,生产周期缩短6个小时,可以节约蒸汽能源;分水频次大幅度减少,只需要调整一次分水阀, 大大降低了劳动强度; 成品量也提高2 000 L,收率提高 20%, 有效提高回收效率, 降低了生产成本; 水分均在 0.5%以下, 提高了正丁醇回收的质量。

表3 手动分水罐生产统计数据

5 生产应用

在公司正丁醇回收整改项目中,对原有的分水罐按上述设计思路进行自动分水改造,取得了良好的效果,大大提高了生产效率与产品质量,降低了生产周期,减少了工人的劳动强度。据统计,在使用自动分水的分水罐之前,精馏10 吨含水分约为 15%的正丁醇, 需要24 h, 而回收出水分合格的 (水分≤0.5%) 约为 5 ~6 吨, 还经常会出现靠罐底的成品正丁醇的水分偏高 (大约会在 0.8% ~1%),每生产10批就会发生 2 ~3 批次, 造成返工。 在使用自动分水的分水罐后, 精馏10 吨含水分约为15%的正丁醇, 需要 18 h, 而回收出水分合格的 (水分≤0.5%) 约为 7 ~8吨,基本不出现靠罐底的成品正丁醇的水分偏高现象。从上面可知,精馏同样的含水正丁醇,使用自动分水的分水罐后,缩短了近6 h的生产周期,基本杜绝了水分超标的情况, 回收率提高约 20%, 水分合格率也大为提高, 同时也大幅度地节约了能耗。

6 结论

分水罐的设计对分水效果有着重要的作用,在自动分水系统设计中要充分考虑物料的密度 (有机溶媒 ρ1、 水ρ2) 以及分水罐的回流管路上端高度 (h1)、 分水管路上端高度 (h3)。 只有在当 ρ1小于 ρ2, 且 h3小于 h1, 即回流管的上端高度要略高于分水管的上端高度, 但不超过 1.23 倍(即以分水罐中全是正丁醇而分水管中全是水这一临界点,h1∶h3=ρ2∶ρ1=1.23 ∶1) 时, 才能使系统达到良好的自动分水效果。本设计虽然以正丁醇为例,但也可以用于其他有共沸点和互溶度的有机溶媒与水的分离。

[ 1] 俞文和, 杨纪根.实用抗生素工艺学[M].上海: 上海科学技术出版社, 1989.

[ 2 ] 陈玉昆.中药提取生产工艺学[M].沈阳: 沈阳出版社, 1992.

[ 3] 徐寿昌.有机化学[M].2 版.北京: 高等教育出版社, 1993.

[4] 刘玉红,陈 燕,易春海.不同提取溶剂对白芍中芍药苷含量测定结果的影响[J].基层中药杂志, 2001, 15(5):19-20.

[5] 王培培,许杜鹃, 夏 泉.黄芪皂苷的提取及含量测定[J].中国实验方剂学杂志, 2010, 16(4): 27-30.

[6] 刘胜利,黄礼德,郭立强,等.正交设计法优选穿山龙总皂苷的超声提取工艺[ J].中国现代应用药学, 2011, 28(2): 136-139.

[7] 贾绍义, 李锡源.二元非均相共沸物分离过程模拟计算[J].化学工程, 1994, 22(5): 13-20.

[8] 胡宾鸿,宋红荣,叶庆国.共沸精馏回收正丁醇的模拟与计算[ J].青岛 科技 大 学学 报: 自然 科 学 版, 2011, 32(6): 614-616.

[ 9] 陈敏恒, 丛德滋, 方图南, 等.化工原理: 上册[M].2版.北京: 化工工业出版社, 2000: 13-16.

[10] 程能林.溶剂手册[M].3 版.北京: 化工工业出版社,2002: 324-327.

R284.2

: B

: 1001-1528(2014)03-0637-04

10.3969/j.issn.1001-1528.2014.03.045

2013-06-14

赵迎春 (1974—) , 女, 工程师, 研究方向: 药物制剂。 Tel: 13817913530, E-mail: zhaoyingchunxinj@126.com