3C产品加工案例

江苏斯达工业科技有限公司高级工程师 牟宗平

近年来,随着信息技术的发展及数码时代的出现,3C产品设计以其便携化、个性化、小型化、超薄化及时尚、轻巧、简单易用等特点,越来越受到广大消费者的青睐。加之集计算机、通信、消费类电子产品于一体的数字化3C融合,更是极大地丰富了信息产品市场,满足了人们物质、文化、娱乐、生活等各方面的需求。人们在关注3C产品的品牌、功能、质量、价格外,往往很少了解3C产品的加工过程。3C产品种类繁多,结构的设计及制造工艺也各不相同。目前,国内不管是在3C制造领域中,还是在传统制造业领域,技术与装备都处在一个发展阶段,与国外发达国家相比还有一定的差距,自主技术创新能力还不够强大,虽然“中国制造”的产品遍及全球,但一直没有摆脱“廉价品”代名词的阴影,因此,中国的3C制造行业在全球市场响应速度加快的背景下,也面临一个巨大的挑战,同时也带来了难得的发展机遇。

我公司是集精密钣金制造、机加工、模具设计制造和机械/电子产品集成装配为一体的合约制造商,同时也是国内3C产品制造企业之一,业务范围从初期的电子机芯行业拓展到了计算机、通讯、医疗、汽车、金融设备系统、半导体加工设备以及新能源设备制造等领域,3C产品的主要客户有飞利浦、华硕、惠普、大唐移动通讯设备(移动通信)、爱德奇电讯、威图电子、昆山四海电子、衡东通讯以及华为、富士康等。

目前,用于3C产品加工方面的设备有激光切割机1台、数控冲床10台、数控折弯机15台、压铆机10台、25~400t钣金冲压机65台、压铸机12台,以及组装、电装流水线各3套配套设施。

下面结合本公司部分3C产品的实际加工制造过程,对其加工方面的技术、加工工艺、所用的设备以及配套设施情况加以介绍说明,希望能给大家带来一些帮助。

某电脑主机箱体的加工

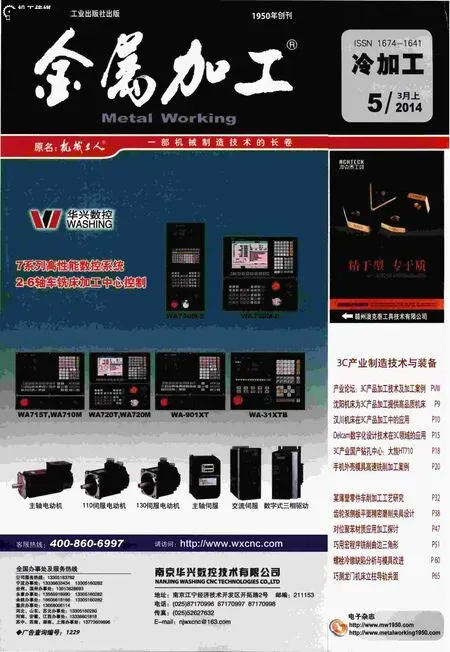

图1

(1)产品开发准备 如图1所示,某电脑主机箱体项目开发,主要材质为镀锌冷板。要想加工此类产品,首先,需要工程部初步建立大致的BOM表,并召集工艺部、品质部、生产车间等相关部门进行新品开发评估,分析和讨论加工过程中可能出现的难点及解决措施,并落实所需加工工艺路线、设备、工装夹具、量具设计制作以及零、组件加工时间节点等内容,最后整理下发正式详细的BOM清单。

(2)工艺及工装准备 工艺部根据工程项目部下发的图样,进行零件拆分、归类,在编制工艺文件的同时,还要考虑哪些折弯零件需要展开,哪些零件需要设计模具,没有模具的零件如何安排加工,工装夹具、量具如何快速制定等问题。①在折弯零件展开方面,我公司倾向于使用基于CAD安装的外挂软件PressCAD2004进行操作,可快速进行零件展开、编程,有效地缩短了产品开发工艺准备时间。②3C产品的开发经常用到大量的冲压模具(见图2),因此,在设计模具的初期,如有的零件能采用连续模加工就尽量避免设计工程模来加工,连续模不仅可以提高工作效率,而且还能节省产品开发及后期管理的费用(见图3)。③3C产品更新换代周期短,多为一年一个版本,因此,设计变更频繁,在试制阶段,零件的成形需化繁为简,数控冲床或激光切割设备能解决的零件,尽量减少专用冲压模具的开发。④工装夹具、量具设计方面,对于治具、标准部分,如销子,冲针,上、下模板,内外导柱导套,压板,压铆,旋铆头等进行备料库存,先加工出外形,待设计图样下达后,可后续快速加工制定,缩短其生产准备时间。⑤工艺规程(作业指导书)编制方面安排要合理,尽量压缩工序数量,减少因产品周转造成的磕打碰伤、划伤等现象。

图2

图3

(3)生产试制过程 3C产品生命周期短,迫使其生产周期也很短,甚至有的消费电子产品从设计到出样仅仅三、四天的生产周期,因此,车间生产安排也非常的重要,既要满足质量要求,又要提高其工作效率,车间经常采用两班倒作业制,人停机不停,设备一天24h处于运行状态,如图4所示。在此试制期间,项目、工艺、品质小组要紧密配合生产现场,不仅能给予指导,而且对其出现的问题还要及时处理和解决,同时,工艺人员要善于分析、总结问题,对其加工方案进行优化和完善。

图4

底板的加工

华硕某底板零件,如图5所示,材质DC51D,厚0.8mm,需要经过多次上、下冲凸包、冲孔、抽芽、攻丝、切边、整形、压毛边、折弯、铆合螺柱等长达13道工序,这类零件需要由专用的工程模具制造,产品开发、工艺工装准备及生产试制过程同上。

但为了提高工作效率,在生产试制过程中除安排相邻设备加工、物料滚筒快速输送外,还进行了一些工艺改善(见图6),第一道工序中,板材整齐摆放相互贴合,由于薄板边缘易划手,操作人员需戴手套拿取零件,此时借助磁性分层器可将板材自行分开,方便拿取加工;而在抽芽攻丝工序中,采用可动腕组合多轴攻丝机进行攻丝,可实现底板5处螺纹孔的同步加工,如图7所示。

图5

图6

图7

3 C产品制造中经常出现的技术及质量问题

上述2种3C产品是我厂常见的典型加工案例,针对大多数3C产品来说,加工制造过程中常会遇到以下一些技术、质量问题。

(1)需要A级面保护的外观件表面贴膜(如电脑主机外壳),经折弯或组装加工后,在包装工序时易出现遗漏去膜现象。

(2)连续模虽然快速,但有时送料机会出现送料不畅、跑偏等现象,易耽误批量生产。

(3)在产品大批量生产过程中,工程模具易出现冲子、冲针磨损或断裂等现象。

(4)冲压或压铸的零件出现毛刺偏大或飞边,人工不易去除。

(5)批量铆合的螺柱,不易100%检查是否存在铆合不到位、松动、错铆或漏铆等现象。

(6)硬料模具设计制作过程中,受机床精度及刀具的限制,有的精密型腔模具表面粗糙度达不到客户指定要求。

(7)受企业经济实力及高端智能机器人开发的影响,复杂精细的产品组装还需要人工操作,高端智能机器人还没有被广泛地应用。

(8)对于生产3C产品的大多数中、高档数控机床,其核心零部件如激光发射器、主轴、操作系统仍需要进口,在一定范围内制约国内中、小型生产企业的发展。

解决措施及看法

(1)改变贴膜颜色,由无色换成蓝色,有助于检查去膜工序。

(2)调整送料机送料速度和方向,或采用人工送料。

(3)复制2~3套冲子、冲针等模具配件,及时修模,平日多注意模具保养和配件寿命管控。

(4)修理下模刀口、调整间隙或着色修理压铸模具。

(5)设计电检测工装,利用距离传感器检测铆钉是否存在铆合不到位、松动、错铆或漏铆等现象,如图8所示。

图8

对于“制造中经常出现的技术及质量问题”第6、7、8三项问题,技术含量很高,也是难于攻克的问题,目前国内机床、设备、刀具等行业在此领域还不是强项,未来发展空间很大,相信不久的将来在某些领域会有所突破,能够让3C加工制造行业在未来的市场上具有强大的竞争力,同时也期待着国内的3C制造行业能像苹果机一样做出世界级的中国品牌。