1600mm多用途炉卷试验轧机液压伺服系统设计

韩吕昌

(中色科技股份有限公司,河南 洛阳 471039)

随着经济快速发展和科学技术不断进步,全球范围内铜、铝、镁、钛等金属及其合金广泛应用于家电产品及汽车领域,消费量迅猛增长。要在一台设备上满足上述多用途、多规格产品的生产,多用途炉卷(试验)轧机无疑是一种最经济的选择。说它是试验轧机,就目前而言在我公司是第一台。

黑色金属行业的炉卷轧机技术代表了当前炉卷轧机的新水平。其在轧制产品中具有多重优点,一方面可以满足中厚板轧制到带材带卷轧制的厚度变化;另一方面又能满足不同材料的轧制需求,黑色金属如低碳钢、高强度钢、不锈钢板等,有色金属如铜、铝、镁、钛等金属及其合金等;是一种产品规格变化灵活、适应性广的设备。

通过多年实践经验积累,我国的炉卷轧机在黑色金属行业从生产工艺、机械设计、液压系统、电气和自动化系统设计和制造方面,都达到了世界一流的水平。现代炉卷轧机具有以下优点:

●所需设备少、建筑面积小;

●建设工作量少,建设周期短、上马快、管理容易;

●是单机架也可以是多机架可逆式生产,适于生产用途规格多、单位批量少的产品;

●生产过程中带材是在保温炉中保温,带材边部温度较高,轧制时不易发生裂边现象;

●适于轧制生产高强度材料及合金材料;

●采用层流冷却技术改善产品的机械性能;

●由于采用了现代技术,产品质量达到国家标准要求。

综上所述,炉卷轧机在黑色金属行业中已经很成熟,而在我公司才刚刚起步。

1 1600mm多用途炉卷试验轧机简介

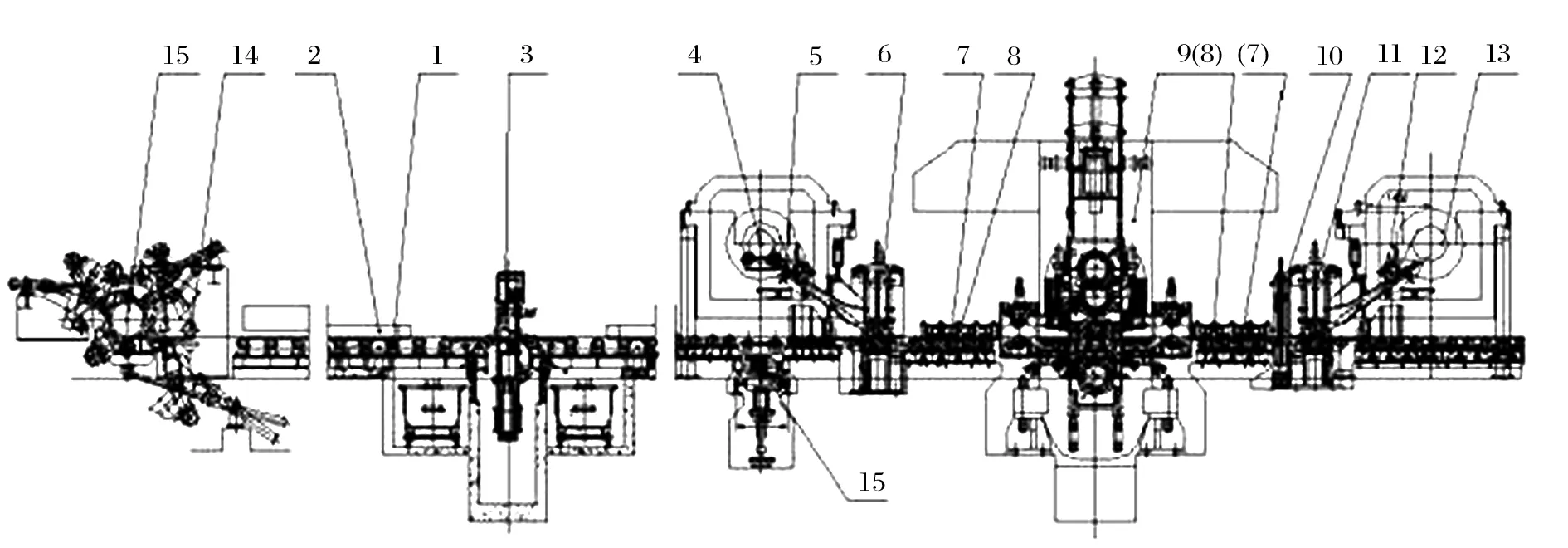

1600mm多用途炉卷试验轧机是一种生产热轧带材的可逆式单机架双炉卷轧机,可逆式单机架轧机的两侧配置两台带有炉内卷筒的加热炉,在板坯往复轧制过程中对坯料进行补充加热,提高轧制效率,可减少轧机数量,投资少、收益高。具备铜、铝、镁、钛及其合金在高温下带张力炉卷热轧条件,适应多用途小批量金属轧制工艺的试验要求,简称多用途炉卷试验轧机,如图1所示。

2 机组主要技术特点

●轧机采用长行程油缸全液压压下,改进了机械电动压下加液压压上的控制模式。现代化的液压自动厚度控制系统具有快速扫描和响应速度,为带材厚度控制提供了强有力的保障;

●轧机可实现2辊、4辊、3辊不同辊系轧制,满足不同试验条件。2辊轧制时利用两个支承辊直接驱动;4辊轧制时利用两个支承辊直接驱动,中间再放入两个工作辊;3辊轧制时利用两个支承辊直接驱动,中间再放入一个工作辊;

●轧机配置有轧边辊,可参与多道次滚边,控制宽展、减少裂边;

●配置在线淬火冷却装置,控制带材温度,改善带材质量;

1-淬火及冷却装置;2-剪前导尺;3-重型液压剪;4-左卷取(加热炉)机;5-左送料装置;6-左夹送偏导装置;7-工作辊道;8-导尺;9-轧机本体(带轧边辊,左右机架辊);10-轻型液压剪;11-右夹送偏导装置; 12-右送料装置;13-右卷取(加热炉)机;14-夹送偏导装置;15-成品卷取机;16-卸卷车

●配置左右卷取加热炉,改善带材头尾温差,确保终轧温度。底部封闭的炉子设计,节能并可更好地控制炉内温度,减少带材氧化、改善带材表面质量,具备镁钛及其合金的带张力炉卷热轧条件,适应多用途金属轧制工艺的试验要求;

●配置成品卷取机,兼顾炉卷热轧的试验需求及其产业化的扩展;

●轧制线采用垫块梯度调整;

●液压系统采用国产元器件;

●机组电控系统预留二级系统接口,现代二级自动化控制系统可根据来料情况、轧机限制、轧制动态参数,利用数学模型来制定最佳道次分配等工艺策略。现代自动化控制系统都有较好的自适应功能和响应速度,极大地改善了张力控制、穿带速度、穿带准确率、前馈层流冷却控制和板型控制。

3 液压伺服系统的主要特点及其设计

1600mm多用途炉卷试验轧机液压伺服系统由泵站、伺服阀台、压下油缸和其它电器控制装置等组成。采用恒压变量泵+蓄能器作为油源,其中泵站包含高位油箱、整体底盘、泵站阀组、过滤器组和泵电机装配等;伺服阀台包含伺服阀、电磁溢流阀、过滤器和蓄能器等。液压伺服系统的主要特点有:

●系统流量大,每个压下油缸采用流量大小不同的两个伺服阀控制,压下油缸空载工作时两个伺服阀同时工作,有载工作时小流量伺服阀工作,这样既满足了压下油缸空行程时的快速移动又保证轧制时辊缝精确控制;

●该试验轧机采用全液压压下伺服系统,结构紧凑,降低了机座的总高度,减少了厂房的投资。

3.1 液压伺服系统设计条件

上支承辊平衡油缸:Ф180/Ф125×1030 mm

工作辊油缸:4-Ф110/Ф80mm

上支承辊总量:220kN

压下速度:≤15mm/s

轧制力:25000kN

最大弯辊力:1250kN

3.2 液压伺服系统参数计算方法

3.2.1 最大负载力计算

按公式(1)力平衡方程计算负载压力:

PLA=Ma+BPVP+P+Pf+P0+Pw+P1

(1)

式中,PL为轧制时的负载油压;A为压下油缸活塞面积;M为算到压下油缸上(包括油缸)所有移动部分的质量,M=G/g;G为折算到压下油缸上所有移动部分的重量;g为重力加速度;a为压下加速度;BP为压下油缸的粘性阻力系数;VP为压下速度;P为一个压下油缸所承受的最大轧制力;Pf为可动部分的摩擦力;P0为轧机每侧上支承辊组过平衡力;PW为轧机每侧上工作辊正弯力;P1为压下油缸活塞杆腔液压背压压力。

公式(1)中,BP和式中其它力相比很小,因此在进行静态计算时可忽略不计;可动部分摩擦力Pf为压下油缸活塞及其驱动的轧机上辊系运动时产生的摩擦力,在整个液压伺服控制系统中,摩擦力是一个非线性量,它将导致控制系统的非线性和滞后,影响系统控制精度,故在系统设计和设备制造时,对摩擦力均有严格的要求。根据有关资料,轧机上辊系运动时产生摩擦力应小于正常轧制压力的0.5%。(1)式中Pf可按(2)式估算:

Pf=B+0.005P

(2)

式中,B为压下油缸本身摩擦力。根据(1)和(2),可计算出不同轧制力下的负载压力,轧制力达到最大时,得到伺服阀的最大负载压力PLmax,但考虑到压下油缸的空行程较长,可按两个压力等级来设计系统泵站供油压力,即低压大流量和高压小流量组成的系统,考虑伺服阀阀口自身的压降,可初步确定系统油源的工作压力P1高和P1低。

3.2.2 最大负载流量的计算及系统泵站流量的确定

每个压下油缸的最大负载流量为QLmax=VPmax×A;式中,A为压下油缸活塞腔面积;VPmax为每个压下油缸的最大压下速度。在轧制过程中,油缸并不是时刻都以最大速度动作,也不是所有压下油缸都同时以最大速度动作。例如根据质量流控制原理,控制带材厚度,除了辊缝控制外还主要依靠机组的速度控制和张力控制,在轧制过程中,压下油缸的调整量非常小,其瞬间流量主要靠蓄能器来补充;同时弯辊控制系统是一个压力闭环控制系统,在轧制过程中的调节主要是弯辊力的调节,所需流量很小,泵站流量只需满足两个压下油缸最大压下速度即可。

3.3 液压伺服系统参数计算结果

系统高压压力P1高: 31MPa;

系统高压流量: 172L/min;

系统低压压力P1低: 17MPa;

系统低压流量: 740L/min;

背压压力: 2/5 MPa;

循环(背压)流量: 296 L/min。

3.4 伺服阀的选择方法

伺服阀是液压伺服系统中最关键的元件之一,其作用是将电气控制系统与执行机构连接起来,伺服阀性能的好坏直接影响液压伺服系统的控制精度。伺服阀的最大负载流量QL=VPmax×A;式中,VPmax为每个压下缸的最大压下速度;A为压下油缸活塞面积。

根据上述计算得到的最大负载流量、负载压力、伺服阀压降及伺服阀额定流量等参数,采用双伺服阀来控制。

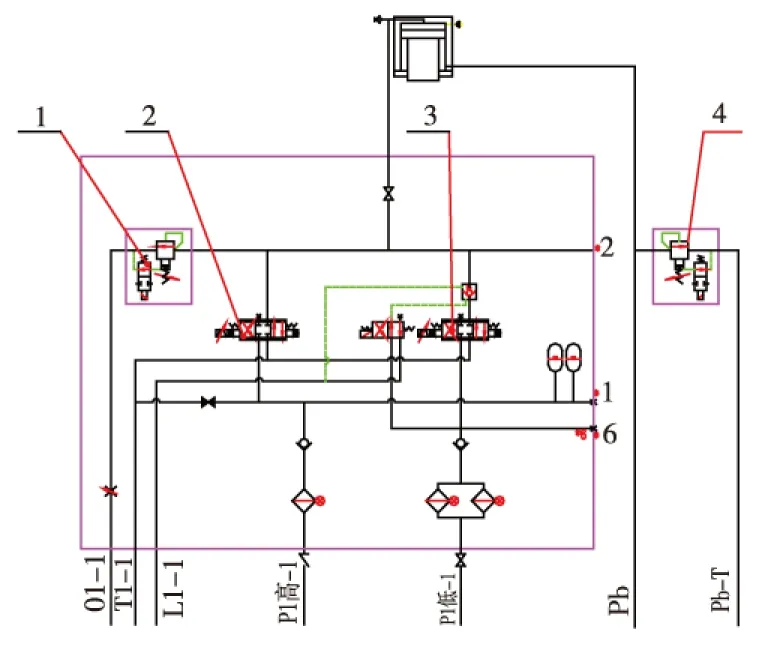

3.5 伺服阀台原理及控制

图2为伺服阀台原理图。其控制方法为:(1)轧机靠零,两个伺服阀2和3同时工作,电磁溢流阀1关闭;(2)轧机开辊缝、正常调节、闭辊缝,高压小流量伺服阀2工作,低压大流量伺服阀3和电磁溢流阀1关闭;(3)轧机快速卸荷,两个伺服阀2和3同时工作,电磁溢流阀1打开。

1-电磁溢流阀;2-高压小流量伺服阀;3-低压大流量伺服阀;4-压力阀

3.6 压下油缸固有频率的计算方法

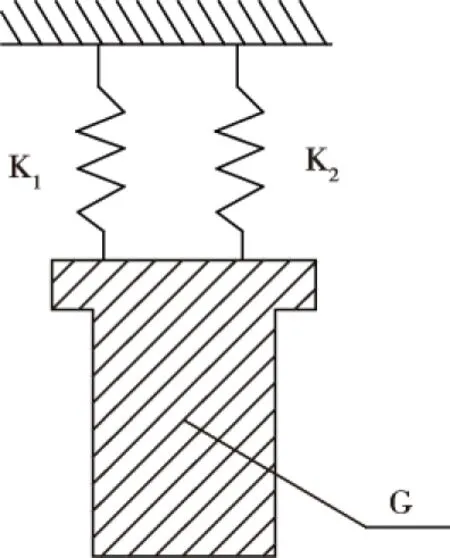

自动控制系统的响应速度受系统中组成元件的最低固有频率,即压下油缸固有频率的限制。因此,压下油缸固有频率是液压伺服系统的一个重要指标。可用图3所示的简化模型示意图,列出如下方程:

图3

(3)

(4)

V10=A×(SW+2.5)

(5)

V1=AS1×L1

(6)

V20=AR×(SWmax-SW-2.5)

(7)

V2=AS2×L2

(8)

式中,K1为压下油缸活塞腔液压弹簧刚度;βe为系统的有效体积弹性模数;V10为压下油缸活塞腔液体体积;V1为伺服阀至压下油缸活塞腔连接管路内液体体积;K2为压下油缸活塞杆腔液压弹簧刚度;AR为压下油缸活塞杆腔环形面积;V20为压下油缸活塞杆腔液体体积;V2为压力阀至压下油缸活塞杆腔连接管路内液体体积;SW为压下油缸工作所需的工作行程;AS1为伺服阀至压下油缸活塞腔连接管路过流面积;L1为伺服阀至压下油缸活塞腔连接管路长度;SWmax为压下油缸工作所需的最大行程;AS2为压力阀至压下油缸活塞杆腔连接管路过流面积;L2为压力阀至压下油缸活塞杆腔连接管路长度。

为了在压下油缸下降到其最大行程时,活塞不直接接触油缸盖,同时考虑到换辊的需要,压下油缸实际工作最大行程比工作时需要的最大行程要大5mm,活塞腔和活塞杆腔各为2.5 mm。根据图3可知,压下油缸总的液压弹簧刚度为:

Kh=K1+K2

(9)

压下油缸的液压固有频率可按公式(10)计算:

(10)

由式(3)、(4)、(5)、(7)、(9)和(10)可以得到(11)式:

(11)

从(11)式中可看出,压下油缸液压固有频率ωh的大小取决于伺服系统的有效体积弹性模数βe、压下油缸活塞面积A和压下油缸活塞杆腔环形面积AR、压下油缸实际工作最大行程SWmax、伺服阀至压下油缸活塞腔连接管路内液体体积V1、压力阀至压下油缸活塞杆腔连接管路内液体体积V2,折算到压下油缸上所有移动部分的重量G等因素的影响,要提高压下油缸的液压固有频率,必须增大βe、A和AR,减小SWmax、V1、V2和G,但增大A和AR往往受到轧机牌坊窗口的限制;同时A取得过大,液压系统流量和伺服阀相应增大,这是不经济的。因此,在设计时压下油缸的直径一般是根据轧机牌坊窗口尺寸和最大轧制力要求来确定。为了减小V1、V2,在设计液压伺服系统时尽量把伺服阀台放置在靠近压下油缸比较近的位置。同时,设计压下油缸实际工作最大行程SWmax时在满足换辊、最小辊径等要求的前提下,尽可能取小值。βe值取决于系统的连接管路和液压油中气体的浓度等,要提高βe取值,必须提高连接管路和油缸工作腔的机械刚度,同时尽可能排尽油液中的气体。

4 结束语

本文着重介绍了1600mm多用途炉卷试验轧机液压伺服系统的主要特点、系统设计和参数计算方法。通过压下油缸的受力分析及其液压固有频率计算公式的推导,指出了影响压下油缸固有频率的因素。本文的阐述可为今后轧机液压伺服系统的设计提供参考。

[1]冶金工业部有色金属加工设计研究院.板带车间机械设备设计(上册)[M].北京:冶金工业出版社,1983,329-352.

[2]王贤琳.冷轧带钢轧机液压自动辊缝控制(AGC)系统设计与计算[J].液压与气动,2004,1.

[2]杨节.轧制过程数学模型[M].北京:冶金工业出版社,1981.

[3]王春行.液压伺服控制系统[M].北京:机械工业出版社,1987.

[4]成大先.机械设计手册(第四卷)第四版[M].北京:化学工业出版社,2002.