特种汽车用高性能5083铝合金热轧板材工艺研究

王诚海,刘晓娟

(中铝河南铝业有限公司,河南 洛阳 471000)

5083合金中的主要合金元素为镁,并添加少量Mn 、Cr、Ti等合金元素,具有中等强度及良好的抗蚀性与焊接性能,广泛应用于船舶、汽车、飞机焊接件、地铁轻轨、压力容器(如液体罐车、冷藏车、冷藏集装箱)等领域。随着汽车轻量化进程的推进,高性能铝合金材料已经开始逐步代替钢材应用于汽车行业,这也将是汽车工业的发展趋势。

特种汽车厂家需求的铝合金热轧板材主要为5083合金,厚度为6、7、8mm三种规格,宽度2000mm左右,产品主要用于罐体车的壳体,部分结构件等。此类产品在特种汽车厂家后续生产过程中要进行旋边及90°折弯,且弯曲半径接近于0,这与国标要求弯曲半径1.5t相差很大,对材料折弯性能要求更高。传统5083-O板材,力学性能虽然能够满足GB/T 3880的要求,但用户在后续使用过程中,经常出现折弯开裂问题,本文将通过调整5083合金的化学成分,在不同退火温度下进行退火试验,并研究材料的显微组织,找出合适的生产工艺。

1 试验方案

1.1 5083-O板材工艺流程

选用规格为640mm×2130mm×3500/5800mm连续铸造的5083合金铸锭,经1+1热轧机组轧制成6、7、8mm厚合金卷材后开平。具体工艺流程为:铸锭熔铸→铸锭铣面→铸锭加热→热粗轧→热精轧卷取→横剪开平→板材退火→板材锯切(取样)→成品检验→包装交货。

1.2 试验目标及方案

本次试验选择折弯开裂倾向更大的8mm板材进行试验,通过调整5083合金中Mg、Mn、Cr等合金元素的含量,同时在不同温度下进行退火试验,再取样做性能,寻找出合适的生产工艺,解决5083板材折弯开裂问题。

方案一:降低Mg含量,Mg含量由4.3%~4.6%调整为4.15%~4.35%;

方案二:降低Mn、Cr含量,Mn含量由0.7%~0.9%调整为0.5%~0.6%,Cr含量由0.1%~0.2%调整为0.05%~0.10%,具体化学成分如表1所示。

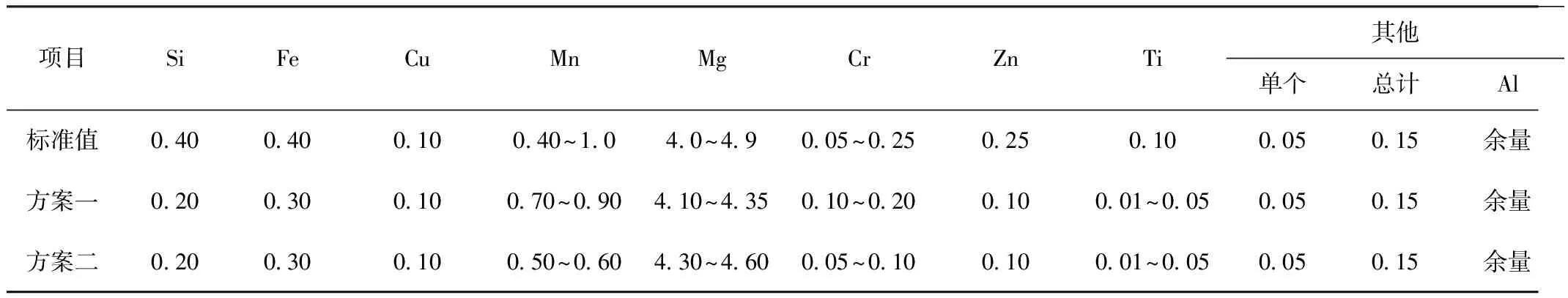

表1 5083铝合金化学成分(质量分数/%)

其它条件不变,金属温度从240℃到370℃进行退火试验,试验温度间隔为10℃,每个温度试验4个试样(两用两备),保温时间为金属到温后保温2h,出炉后空冷。具体试验内容及结果如表2所示。

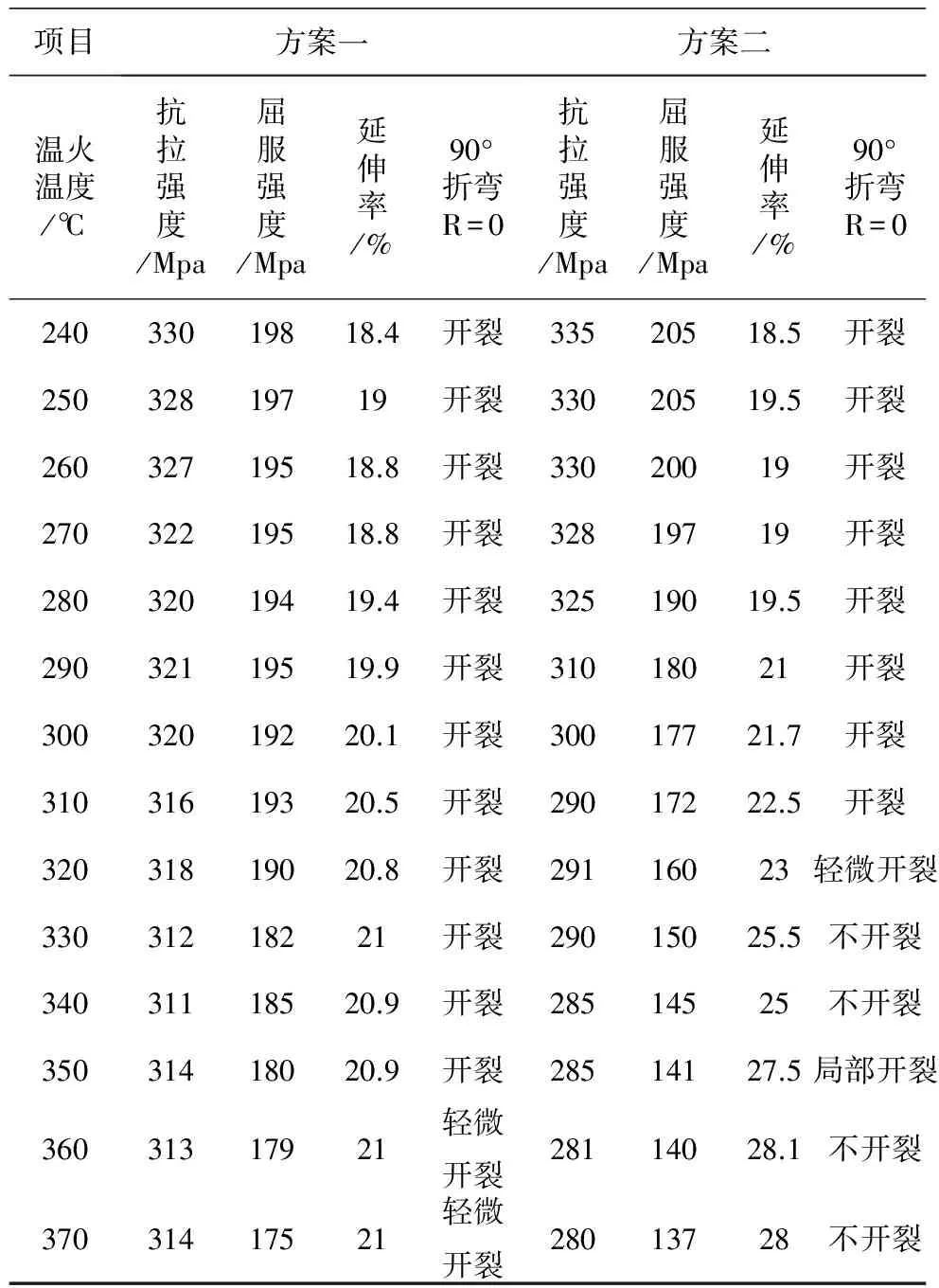

表2 试验结果

2 试验结果分析

2.1 退火温度对5083合金性能的影响

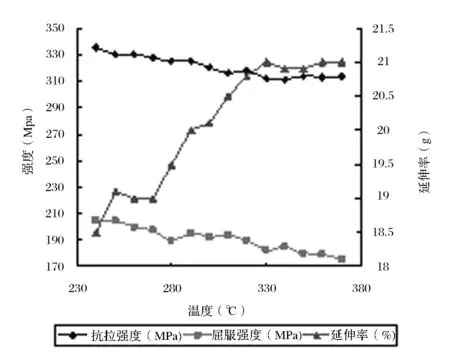

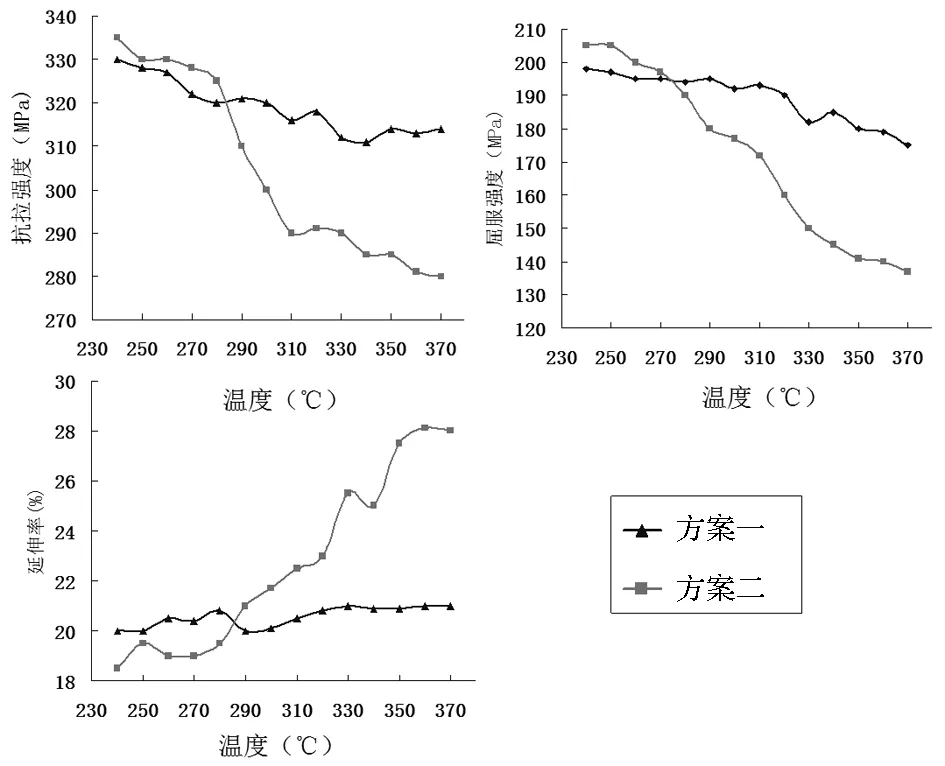

根据表2中方案一的试验结果,可绘制出5083软化曲线如图1所示,从该曲线可以看出:金属温度达到330~340℃时保温2h,材料的强度及延伸率指标可以满足特种汽车使用标准要求。

同时根据表2中折弯结果分析,方案一中板材经过370℃退火后折弯仍然开裂,说明在调整Mg含量的基础上,仅靠提高退火温度无法达到弯曲半径接近于0时90°折弯不开裂的要求。

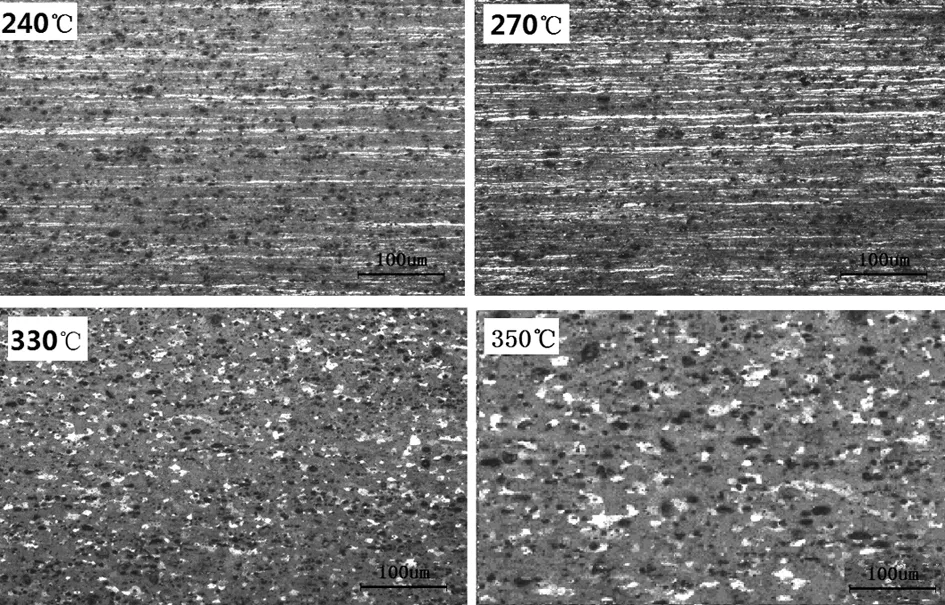

根据图1中曲线的几个拐点,选取不同温度段退火试样做金相,图2为100倍偏光组织照片。由偏光图可看出,5083合金带材热轧至8.0mm厚度时,由于终轧温度低(约280℃),材料内部晶粒呈现细长的纤维状。240~270℃时,偏光图显示为变形织构和少量初见形核的再结晶,当退火温度达到330~350℃时,原细长的纤维状变形织构晶粒已逐渐被新的细小的等轴晶粒替代,形成均匀细小的再结晶组织,晶粒存在轻微长大趋势,但仍均匀细小。

图1 不同温度退火的板材力学性能

图2 不同温度退火后的板材组织

当退火温度升高到350℃以上时,其晶粒不再出现长大现象,此时材料内部发生了第二相质点(Mn,Fe)Al6和Mg2Al3析出,并分布于晶内及晶界,这些第二相质点严重阻碍了位错和晶界的迁移,阻止晶粒长大,形成细小的再结晶晶粒,同时也起着弥散强化的作用,并具有较高的变形抗力,这也是5083合金在退火状态可保持较高强度的原因。

2.2 Mg及Mn、Cr元素对5083合金性能影响

针对方案一与方案二进行对比试验,分析降低Mg含量与降低Mn、Cr含量对板材退火性能的影响,见图3。

图3 方案一与方案二5083合金性能对比

从图3可以看出,降低Mg含量,能适当的降低板材强度,对板材的折弯性能也有所改善,但退火后板材强度仍较大无法满足折弯不裂的要求。降低Mn、Cr含量,能有效改善板材退火性能,基本能解决折弯开裂问题,如图4所示。但个别试样仍存在局部开裂问题,原因本文后面分析说明。

图4 5083合金板材折弯

5083合金中的Mg 主要以固溶状态和β相存在,由于析出形核困难,核心少且析出相粗大,通常5083合金在铸造时都会加入Mn和Cr,以提高合金的再结晶温度,阻止晶粒粗化,并使合金强度略有提高,同时提高基体金属和焊缝强度,减少焊接热裂倾向,提高耐应力腐蚀性能。但由于特种汽车用板材除了要求高强度外,对材料的折弯性能要求更高。当Mn、Cr含量过高时,材料的再结晶温度过高,退火时再结晶困难,影响材料折弯性能。

适当降低5083合金中Mn和Cr的含量,可有效降低材料的再结晶温度,改善材料的退火性能。

2.3 局部开裂分析

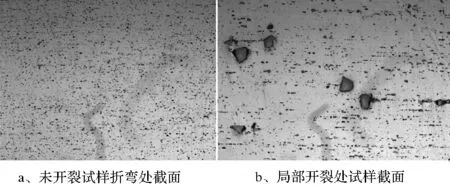

从表2可以看出,方案二试验中,退火温度在330~370℃之间时,有个别试样在折弯过程中仍出现局部开裂现象。为分析局部开裂产生原因,分别从开裂试样及不开裂试样折弯处取样做金相显微组织分析(图5)。

图5 未开裂与局部开裂处材料组织

从图5(a)可以看出,未开裂试样组织为均匀的完全再结晶组织,晶粒大小均匀,因此具有高强度的同时也有良好的塑性;图5(b)为局部开裂处组织,从图中可以看出,其组织也是完全再结晶组织,基体整体为均匀组织,但存在粗大化合物,尺寸约为50um。在板材折弯过程中,由于弯曲半径很小,板材外侧局部塑性变形大,此时如内部组织中存在粗大化合物,会造成局部应力集中,从而出现了局部开裂现象。

粗大化合物产生原因主要为熔铸过程中熔体质量差,熔铸工序使用废料过多,除渣不彻底等。因此生产特种汽车用5083合金板材,熔体质量尤为关键,其中废料使用比例对熔体影响较大,通过多次与上游熔铸厂家联合试验,铸锭熔铸工序使用废料比例不大于20%,其余使用小铝锭或铝水,能有效的减少5083合金组织中粗大化合物。

3 结论

1)通过提高退火温度,材料塑性能得到一定程度的改善,但无法满足弯曲半径为0的折弯要求,而降低5083合金中Mg含量,材料整体强度有所下降,但退火后塑性变化不明显,折弯仍出现开裂现象;

2)降低5083合金中Mn、Cr含量,可降低材料的再结晶温度,能有效改善5083合金板材的退火性能,解决板材折弯开裂问题。化学成分选择:Mn含量0.5%~0.6%,Cr含量0.05%~0.10%,其它元素执行GB/T 3190要求;退火工艺:金属温度330℃,保温时间大于2h。

3)控制5083铸锭熔铸过程中废料的使用比例不大于20%,可以减少材料内部组织中的粗大化合物,避免折弯时应力集中,出现局部开裂问题。

[1]肖亚庆,谢水生,刘静安等.铝加工实用技术手册M].北京:冶金工业出版社,2004.

[2]王祝堂,田荣璋.铝合金及其加工手册(3版)[M].长沙:中南大学出版社,2005.

[3]张宝昌,何明等.有色金属及其热处理[M].北京:国防工业出版社,1981.

[4]刘静安,谢水生.铝合金加工产品的主要缺陷分析及质量控制[M].北京,冶金工业出版社,2012.