高强度、高耐蚀拉制C60800铝青铜管材研制

狄大江,何晓明,黄路稠

(1.浙江海亮股份有限公司,浙江 诸暨 311835;2.广东佛山市华鸿铜管有限公司,广东 佛山 528234)

高强度、耐腐蚀拉制铝青铜管材,具有高抗拉强度、高屈服强度、高弹性和良好的韧性,在大气、淡水、海水及在多数有机酸溶液中具有很好的耐蚀性,广泛用于海水淡化工程、石油化工、发电等行业,用于制造耐腐蚀的热交换器、输送强腐蚀介质的管道和弹性元件。

高强度、高耐蚀拉制C60800铝青铜管材属于高技术含量、高产品附加值的新产品,目前国内外能研制生产该产品的公司或厂家很少,市场容量大,具有很大的发展空间和前景。国内仅能研制生产铝青铜的挤制棒材、挤制管材、拉制棒材,没有铝青铜拉制管材的国家标准,也未见有关拉制铝青铜管材的报道及相关文献,耐海水腐蚀拉制无缝铝青铜管材的生产,在国内尚属空白。

1 研制目标

C60800铝青铜,状态R350,成品规格Φ30×2mm。C60800铝青铜管材化学成份:4.0%~6.5%Al,0.10%~0.40% As, Fe、Ni≤0.20%, Pb≤0.02%, Cu+Ag余量。根据铜及铜合金化学成份分析方法(GB/T 5121-1996)进行化学成份检测。

管材外径0~-0.30mm,壁厚±0.20mm,长度偏差0~+5.0mm,弯曲度≤4mm,端口切斜度≤0.50mm;产品抗拉强度(Rm)≥350MPa,屈服强度(Rp0.2)≥110MPa,延伸率(A)≥50%,维氏硬度(HV5)75~110;压扁试验和扩口率30%(45°)均无裂纹,晶粒度0.010~0.045 mm,逐支进行涡流探伤。管材内外表面应光滑、光亮、清洁,无有碍于使用的缺陷。

2 研制工艺及其主要技术特点

2.1 研制工艺

C60800铝青铜管材的加工工艺见表1。

表1 加工工艺

(续表1)

2.2 主要技术特点

2.2.1 加热与挤压

由于C60800铝青铜合金熔点高、高温变形抗力大、铸锭加热温度高,故挤压力也大。根据л·в·普罗卓洛夫(俄)挤压力计算公式P=π/4(D20-d20)×CLnλ(1+f×L/D0)×Zσs[1],计算得出挤压力14~17.1 MN;实际挤压力14.4~16.40 MN。

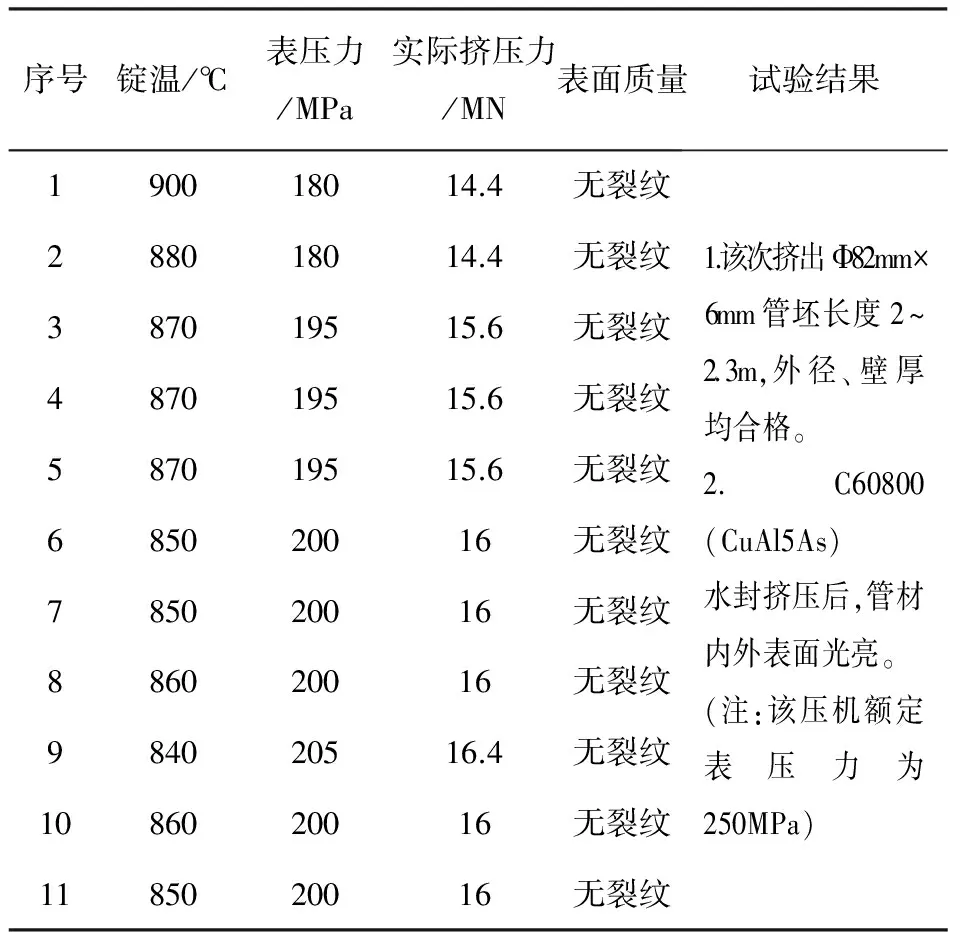

铸锭挤压在20 MN油压机上进行,铸锭Φ174mm×340 mm,铸锭加热温度840~880 ℃;初始挤压阶段锭温按上限控制,逐步降低锭温以确保证挤压顺利进行。铸锭从Φ174mm×340 mm加热、挤压至Φ82mm×6 mm的研制结果见表2。

表2 C60800铝青铜加热及挤压试验结果

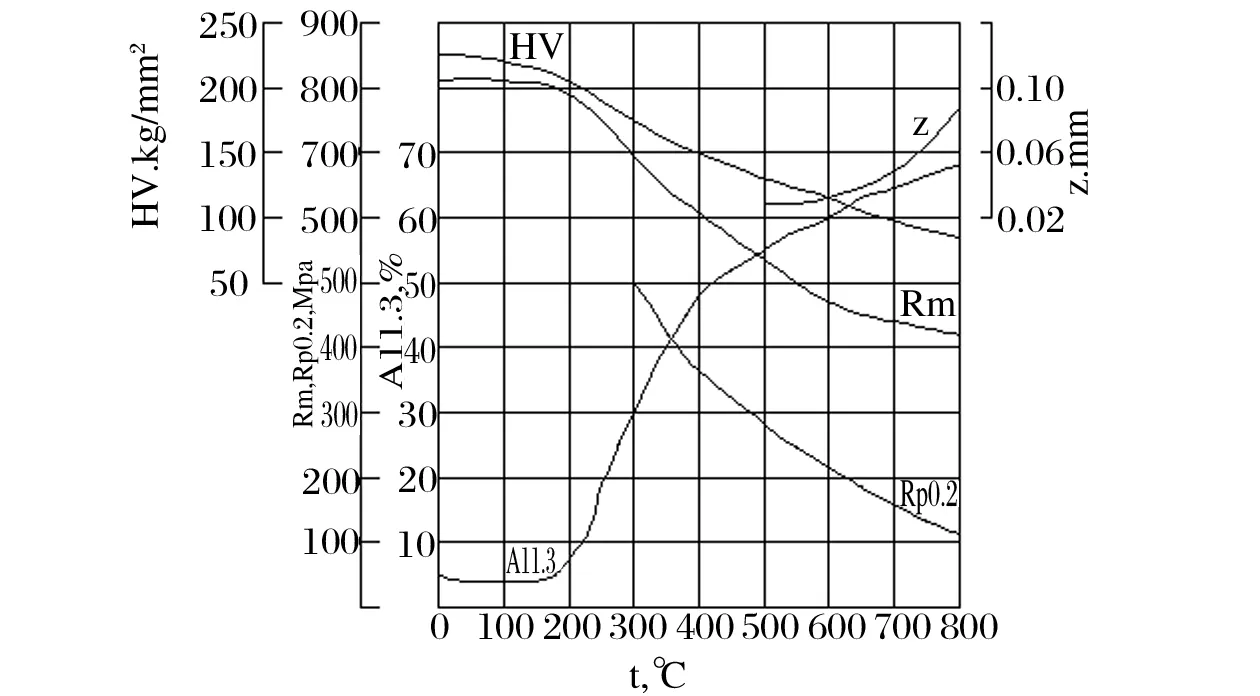

2.2.2 中间完全再结晶光亮退火

为研究揭示C60800铝青铜合金力学性能、晶粒度随退火温度变化的规律,绘制该合金力学性能与退火温度的关系曲线(图1)。由图1可知,合金在约200 ℃以下保持室温状态的组织和性能;随着退火温度逐渐升高开始生成无畸变新晶粒,伴随组织变化,抗拉强度、屈服强度、硬度急剧降低,伸长率急剧提高,约400 ℃时完成再结晶;继续提高退火温度,晶粒开始长大,抗拉强度、屈服强度、硬度降速趋缓。为了最大限度降低抗拉强度、提高伸长率以利于冷加工,根据图1确定了中间道次完全再结晶光亮退火制度(见表1)。

图1 C60800铝青铜力学性能与退火温度的关系

中间完全再结晶退火后为确保管坯表面光亮,使用直燃式、自保护光亮热处理新技术(图2),即煤气(天然气)加热——喷淋强制冷在线光亮退火新工艺、新技术。该项技术的原理是通过调节燃烧气氛的空燃比以保证退火炉内燃烧火焰为还原焰。气体燃烧生成CO、H2、N2、CO2等惰性和还原性气体,调节气量使炉膛内始终保持为正压的还原性气氛,确保铜管在炉内不被氧化,并在铜管离开加热室瞬间用水喷淋,使其快速冷却至铜管氧化温度以下,保证了铜管的力学性能和表面光亮。该技术的特点是燃气燃烧产生的热量无需其它有形介质,可直接加热连续通过炉内的管坯,提高了燃气加热效率和热利用率,缩短了金属管的加热升温时间,提高了连续通过热处理速度和热处理生产效率,同时节约电能,降低能耗及碳排放量。由于无酸洗工序,达到了节能减排、低碳和废酸液零排放的目的。

图2 直燃式、自保护连续光亮热处理炉

2.2.3 拉伸

研究C60800铝青铜合金室温下的力学性能,绘制该合金室温力学性能与加工率的关系曲线(图3)可知其变化规律。此次研制拉伸工艺两次退火间冷加工率控制在46%以内,完全再结晶退火温度应较高,最大限度降低抗拉强度、屈服强度,减小变形金属对模具的正压力,以确保拉伸过程稳定。

图3 C60800铝青铜力学性能与加工率的关系

采用自主设计研制的新型强润滑、轴向自动调节游动芯头(图4)拉伸C60800铝青铜管材,其工作原理(图 5):拉伸过程中,拉伸润滑油通过空心芯杆5、空心连接螺杆4的内孔进入游动芯头的润滑油储油仓8,在压力作用下游动芯头润滑油储油仓内的润滑油由新型游动芯头大圆柱与润滑锥交界处、360°圆周均匀分布的润滑孔3,均匀喷入(变形区内游动芯头锥形表面与管坯内壁之间形成狭窄的锥形缝隙)润滑楔内,随着拉伸速度的提高,润滑楔内产生强大的流体动压力(润滑楔效应),润滑油膜将管坯内表面与游动芯头的接触表面完全隔开,并带走因变形产生的热量,实现最佳液体摩擦条件,从而降低了摩擦系数[2]、游动芯头拉伸时的拉伸力和电能消耗,同时最大限度减轻了游动芯头表面的金属粘着和磨损,降低了模具成本。空心连接螺杆4的一端与空心芯杆5螺纹固定连接,其另一端与润滑油储油仓8自由配合连接,这种设计实现了游动芯头轴向自动(调节)游动,提高了游动芯头拉伸的稳定性。

图4 新型强润滑、轴向自动调节游动芯头

1-拉伸模;2-新型游动芯头;3-新型游动芯头润滑孔;4-空心连接螺杆;5-空心拉伸芯杆;6-拉伸变形前铜合金管;7-拉伸变形后铜合金管;8-润滑油储油仓

试验表明(表3),新型强润滑、轴向自动调节游动芯头拉伸C60800 铝青铜管材具有最大限度地降低拉伸力、减轻游动芯头表面金属粘着和磨损、提高产品表面质量、降低模具成本的特点。

表3[3] 普通游动芯头与新型强润滑游动芯头拉伸C60800 铝青铜的试验结果

注:PT游动芯头为普通游动芯头,XQ游动芯头为新型强润滑游动芯头。

2.2.4 成品光亮退火

根据图1力学性能与退火温度的关系曲线,运用网带式连续光亮退火炉退火新技术,研制出网带炉成品退火制度,1区640℃,2、3、4区660℃;网带速度为22Hz;保护气体成分N2+5~8%H2气体保护新工艺 。成品管材经退火后无需酸洗,表面清洁、光亮、无有害膜,产品各项技术质量指标达到高强度、高耐蚀拉制无缝铝青铜管材标准(表4)。

表4 C60800铝青铜管材经成品退火后力学性能及表面质量

2.3 研制结果

经对批量规模化生产的高强度、高耐蚀拉制C60800铝青铜管材进行检验,产品化学成分达到美国ASTM B111标准,其它技术质量指标均达到欧盟ENI12451标准。

经产品研制、批量工业化生产,目前已累计生产了约300t高强度、高耐蚀拉制C60800铝青铜管材,交付国外客户使用。

3 结论

(1)该研制工艺技术先进、稳定、可靠,生产的高强度、高耐蚀拉制C60800铝青铜管材的各项技术指标,达到国际标准;

(2)新型强润滑、轴向自动调节游动芯头拉伸技术,通过独特的游动芯头结构设计,实现了直条管游动芯头拉伸过程,内腔强制润滑功能和游动芯头轴向自动调节功能,达到了提高拉伸过程稳定性、降低拉伸力、节能降耗的目的;

(3)直燃、自保护连续在线无氧化热处理技术,实现了直条管连续在线无氧化退火,无酸洗工序,节约能源、降低消耗,废酸水零排放,具有广泛的推广应用价值。

[1]马怀献.金属塑性加工学—挤压·拉拔与管材冷轧[M].冶金工业出版社,1991.44.

[2]易因非.游动芯头拉伸铜管[M].冶金工业社出版,1976.15.

[3]狄大江.新型强润滑游动芯头设计与实践[J].铜加工,2010,2.