ASA测试数据采集系统的设计

曹 勇, 谷兴龙, 邵思杰, 熊 伟

(1. 装甲兵工程学院控制工程系,北京 100072; 2. 装甲兵工程学院兵器工程系,北京 100072; 3. 63623部队,甘肃 兰州 732750)

ASA(Analog Signature Analysis)测试[1-3]技术是指在电路节点注入一定幅度和频率的周期信号,得到电流随电压变化的关系曲线,即V-I曲线。V-I曲线的形状由被测节点间的阻抗特性所决定,由于器件故障通常表现为管脚端口之间阻抗特性的改变,因而相应的V-I曲线也将发生变化。通过比较好坏电路板上相同节点或好坏器件相同管脚的V-I曲线是否一致,可以发现故障节点或器件[4-6]。因此,利用ASA测试技术可以完成在线电路的故障诊断,具有易于上手、无需了解电路原理、测试效率高等优点[7-8]。ASA测试技术的实现以V-I曲线数据的有效采集为前提,设计可以准确获得V-I曲线数据的ASA测试数据采集系统,对于相关研究的开展具有重要意义。

1 基本思路

将连续信号分割成一系列不同幅值的脉冲信号,作为ASA测试数据采集系统的激励源,如图1所示,其具有如下特点。

图1 将连续信号分割成脉冲信号

1) 每个采样点的测试时间可调,测试电压幅值可控,可以针对不同的测试对象设计不同的电压幅值范围和测试时间。图1为等间隔的三角波离散函数,其中测试时间t可调,脉冲信号幅值Vt可控,调节t和Vt可以得到任意波形的离散脉冲信号。

2) 与传统的采用连续信号(如正弦波)作为ASA测试数据采集系统的激励源相比,采用脉冲信号的激励源设计方案,使连续的时域测试转化为离散的数字域测试,避免了将连续信号离散化带来的复杂数学运算。

3) 小信号、窄脉冲的电压源设计,不易对被测器件造成损坏,保证了ASA测试的安全性。

4) 连续加电测试的采样点不好控制,即便可以对其进行离散化,却不能保证采样和激励的同步,而以脉冲信号作为激励源,可以有效实现采样和激励的同步,确保具有参考价值的2个点在同一条件下完成测试,使获得的ASA测试数据更具有说服力。

2 设计方案

2.1 硬件设计

硬件总体设计结构如图2所示。系统主要由PC机、串口通信模块、单片机控制模块、采样保持电路以及调幅调宽电路组成。

图2 硬件总体设计结构

ASA测试数据采集系统的工作过程为:将探针1、2接入被测电路,由PC机通过串口通信模块向单片机发送开始指令,单片机将PWM信号经调幅调宽电路后施加给被测器件,同时,单片机通过采样保持电路将相应的V-I曲线数据经软件滤波处理后再通过串口通信模块反馈给PC机。整个系统的设计核心是调幅调宽电路以及采样保持电路。

2.1.1 调幅调宽电路

调幅调宽电路如图3所示,其采用2级运放结构对PWM脉冲信号进行调理:第1级为同向放大器结构,单片机将产生的PWM信号(频率约为85 kHz,幅值为0.05~4.95 V)经一级同向放大器放大到ASA测试所需要的电压幅值范围后输出;第2级为电压跟随器,主要起驱动作用,可以提高整个电路的驱动能力。

图3 调幅调宽电路

在图3中,三极管Q2、Q1构成了图腾柱结构的开关电路,单片机的PC5引脚为此开关电路的控制端。其工作原理为:PWM脉冲信号通过一级同向放大器放大到ASA测试所需要的幅值范围,之后单片机通过控制PC5引脚来控制开关电路,进而控制电压跟随器的输出与隔离。

单片机与一级同向放大器实现了调幅功能,PC5控制开关决定了激励源施加时间的长短,单片机按一定规律来控制PC5,可以实现电路的调宽功能。当PWM脉冲信号呈线性递增趋势、PC5开关按固定周期规律控制时,就可以得到如图1所示的ASA测试数据采集系统的脉冲激励源。

2.1.2 采样保持电路

由于不能直接对电流信号进行采样,所以,首先要将电流信号转换为电压信号,即通过I-V变换电路来实现,其原理如图4所示。仍然采用2级运放结构,电阻R10为采样电阻,其作用是将V-I测试的电流信号转化为电压信号,经2级放大后将最终输出电压V(I)变换到单片机进行AD采集的电压范围之内,并将电压V(I)作为电流I的参数值。这样V、I的关系就可以用V、V(I)的关系来表示,即将采集V、I数据的任务转化为采集V、V(I) 数据。

图4 I-V变换电路

考虑零点漂移现象的存在,在图4中,由R15、R16组成偏置电路,在将被测对象接入图3、4中的探针1、2之前,首先要在0输入条件下,通过偏置电路将图4中的一级放大电路输出的漂移电压调为0 V。

采样保持电路如图5所示,主要由2片高速采样保持器构成,输入电压V经调幅调宽电路的探针1处引入,V(I)则是经I-V变换电路的输出引入,单片机则通过控制PC3引脚来控制整个电路的工作。该电路设计的突出优点是通过单片机控制PC5、PC3引脚可以使采样与激励同步进行,保证了V-I曲线数据的实时性、准确性。

图5 采样保持电路

2.2 软件设计

软件设计的目的:1) 配合硬件电路的设计,实现对脉冲激励源的调幅、调宽控制;2) 采集V、V(I)数据,并对其进行运算处理;3) 通过循环控制,实现不同激励下的连续采样测试,得到完整的V-I曲线数据信息。

图6 软件流程

软件流程如图6所示,主程序对设备进行初始化,以设置定时器和控制端口,当系统进入工作状态,根据不同的测试对象,单片机对PWM信号进行调幅、调宽工作,以选择合适的测试电压范围和施加测试的时间。幅值调节可以是线性的递增或递减,也可以根据具体要求呈某种曲线形式;宽度调节是调节施加测试的时间,以达到将连续信号离散化的目的。通过合理的调幅、调宽,可以得到任意波形的脉冲信号并作为ASA测试的激励源。根据ASA测试的特点,在脉冲信号源的幅值范围内设置N个采样点,通过循环控制实现对V、V(I)数据的运算处理以及连续采样,直到采满N组ASA测试点的数据后,单片机将V、V(I)数据信息发送给PC机进行显示。待测试数据发送结束后,寄存器被清空,PWM计数器重新计数,准备进行下一组测试,如此循环。

3 VI曲线采集验证分析

应用ASA测试数据采集系统在线采集V、V(I)数据,并以串行数据的形式体现出来。为了便于说明,在ASA测试数据采集系统中同步接入存储示波器,以X-Y坐标的形式观察测试波形。

3.1 典型元件ASA测试

以实际测得的典型分立元件(即电阻、电容、电感)的V-I曲线波形为例,来验证ASA测试数据采集系统设计方案的可行性。

电阻的V-I曲线波形如图7所示。由图7可知:电阻的测试数据图形是一条直线,直线的斜率是电阻值的倒数,即电阻值的大小与直线斜率成反比;随着电阻阻值的增大,V-I曲线的斜率逐渐减小;一旦电阻发生故障,如短路,则斜率接近无穷大。

图7 电阻V-I曲线波形

电容的V-I曲线波形如图8所示。由图8可知:电容的测试数据图形是一条曲线,随着电容值的增大,其阻抗特性降低,斜率增大,越来越接近Y轴;一旦电容发生故障,如断路,则此时阻抗为无穷大,V-I曲线斜率则为0。

图8 电容V-I曲线波形

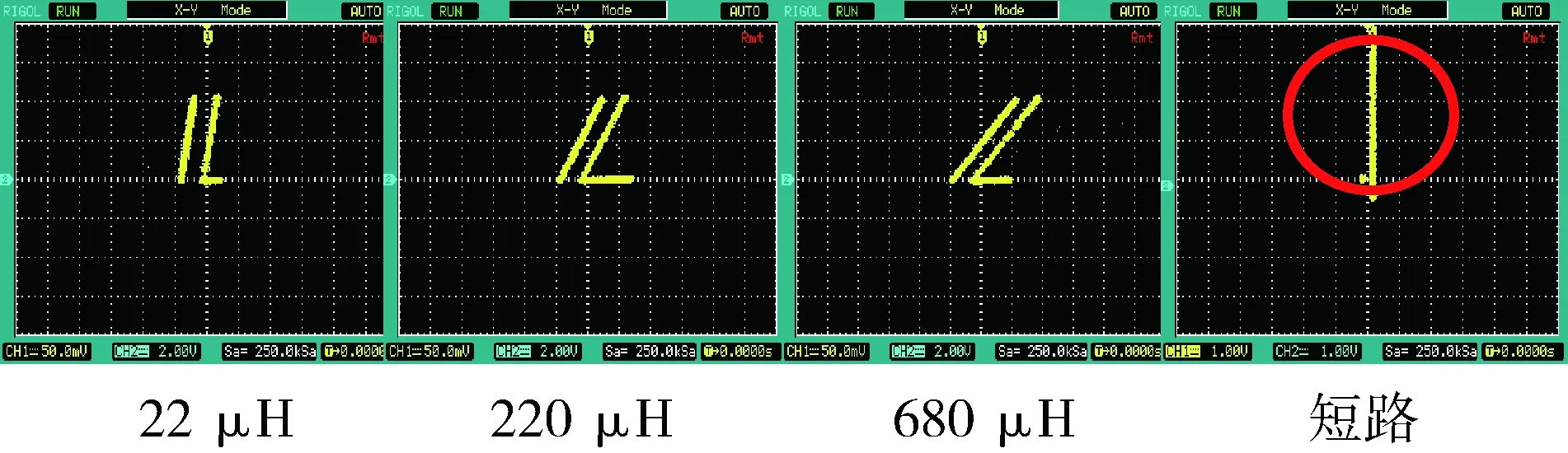

电感的V-I曲线波形如图9所示,双斜线是由电流滞后于电压造成的。由图9可知:随着电感值的增大,阻抗增大,曲线斜率逐渐降低;一旦电感元件发生故障,如短路,则斜率趋于无穷大。

图9 电感V-I曲线波形

3.2 模拟电路ASA测试

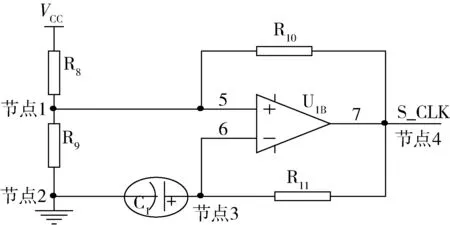

为了进一步验证方案的可行性,以模拟电路的ASA测试为例进行说明。为了便于说明,给出模拟电路原理图,如图10所示,共设立了4个节点。

图10 模拟电路原理图

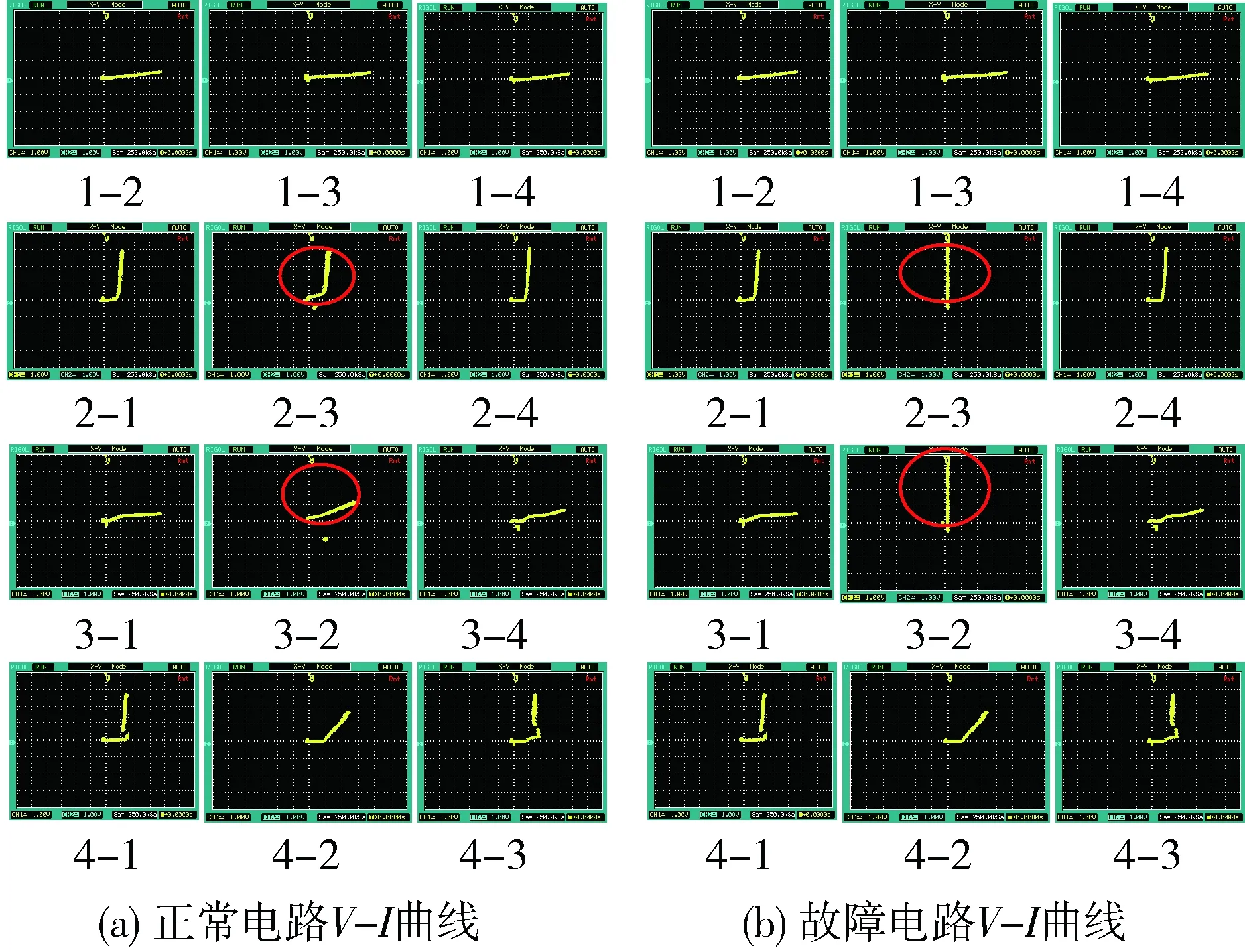

在正常状态下,对各个节点进行测试,所得V-I曲线如图11(a)所示(图中“1-2”表示节点1与节点2间的V-I曲线,依此类推)。

在此模拟电路上设置短路故障,如图10中椭圆圈所标,即把节点2和节点3之间的电容C1短路,此时测得的V-I曲线如图11(b)所示。

图11 模拟电路V-I曲线

对比图11(a)、(b)可发现:节点2与节点3之间的V-I曲线发生了明显变化。根据故障后节点2、3之间的电压为0 V,电流沿Y轴直线上升的特点,可判断是节点2与节点3之间发生了短路。

以上验证分析过程表明:不同元器件对应不同的V-I曲线,通过对V-I曲线差异的分析,可以对元件及电路故障进行判断。

4 结论

与以往的普遍将正弦波作为ASA测试激励源相比,系统采用幅值、宽度可调的脉冲激励源的设计,优化了ASA测试激励源设计方案;在测试过程中,使激励和采样同步,保证了 ASA测试的针对性、安全性以及有效性。验证分析结果表明:ASA测试数据采集系统的设计方案合理可行。下一步,可考虑在此基础上加入在线隔离技术,最终以工程化形式将此数据采集系统引入到ASA测试的实际应用中。

参考文献:

[1] 张建峰.基于ASA在线测试的研究与实现[D].南京:东南大学,2003.

[2] 赵杨,生拥宏,增光裕,等.模拟特征分析的在线测试系统设计[J].信息工程大学学报,2013,14(1):103-108.

[3] Huntron lnc. Fundamentals of Signature Analysis: An In-depth Overview of Power-off Testing Using Analog Signature Analysis[R].Mill Creek:Huntron,2009.

[4] 牛海斌.基于V-I曲线的在线测试的研究与实现[D].西安:西安电子科技大学,2008.

[5] 许春聪,马鸣锦.利用端口特征分析实现故障的快速定位[J].微计算机信息,2005,21(11):149-150.

[6] 郑伟正,王跃钢,王学浩.基于隔离技术的器件在线功能测试方法研究[J].兵工技术, 2010, 10(21): 5269-5273.

[7] 马真.快速排除集成电路线路板故障的ASA技术[J].科技与应用,2003,3(2):41-43.

[8] 张弛,崔佩璋,段修生.ASA技术在电路板故障诊断中的应用研究[J].测控技术,2004,23(6):21-22.