基于图像处理的振动补偿方法在接触轨检测中的应用

(西南交通大学电气工程学院,610031,成都∥第一作者,硕士研究生)

基于图像处理的振动补偿方法在接触轨检测中的应用

郑 锐 王元贵 于 龙 占 栋

(西南交通大学电气工程学院,610031,成都∥第一作者,硕士研究生)

分析了传统检测车车体振动补偿方式存在的缺陷,提出一种基于图像处理的接触轨检测车车体振动补偿方法。将激光摄像组件安装于与车体连接的补偿梁上,激光切面沿钢轨断面方向投射。高速摄像机获取钢轨断面图像。运用图像处理技术获取钢轨特征点,并计算车体在多体动力学下振动偏移量,将以车体作为参考系的接触轨检测数据归算至基准坐标系。该振动补偿方法已运用于广州地铁接触轨检测车中。通过广州地铁4号线新造至黄村区间接触轨检测数据,验证了该方法能有效提高接触轨检测数据精度。

接触轨检测;图像处理;车体偏移;振动补偿

First-author's address Electrical Engineering College,Southwest Jiaotong University,610031,Chendu,China

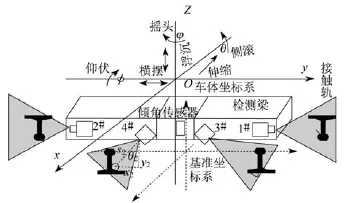

列车车辆是具有弹簧悬挂装置的多自由度振动系统,在实际线路上运行时,会产生复杂的振动[1],其主要包括浮沉振动、横摆振动、伸缩振动、摇头振动、仰伏振动、侧滚振动。在非接触式检测中,检测设备与车体相连,检测数据均是基于车体坐标系,而接触轨几何参数轨高(接触轨授流面至走行轨轨顶面的垂直距离)和轨偏值(接触轨中轴线至走行轨轨顶面连线中垂线的距离)则以轨道平面为基准坐标系(横坐标轴与轨顶平面相切,纵坐标轴垂直于轨顶平面,坐标原点为轨距中心点)[3]。参考坐标系(如图1)不同,将导致检测数据误差,而利用检测数据对接触轨现场维护的意义也将减小。

图1 车体多自由度振动及车体坐标系和基准坐标系

本文通过研究横摆振动、侧滚振动对接触轨几何参数检测的影响,并计算其在基准坐标系下的偏移量,将以车体作为坐标系的接触轨几何参数检测数据归算至基准坐标系,以提高检测数据精度。

1 传统车体振动补偿

传统方法采用拉线式位移传感器或电容式位移传感器进行车体振动补偿。

拉线位移传感器方式是将拉线传感器安装在转向架上,拉线缚在车体上,通过测量拉绳与移动距离成正比例的电信号,得到车体相对于转向架的振动偏移。然而,由于拉线传感器采用接触式测量方式,存在机械磨损,不适合长期使用。

电容位移传感器方式将一块板极固定于车体,另一块固定在轴箱,根据平行板电容器的电容量与板间距离呈反比关系,而电容量的测量可通过LC振荡器频率获得进行偏移补偿。文献[4]将该方法应用于接触网拉出值检测中,拉出值误差绝对值的平均值由34.41 mm减小到13.74 mm,补偿效果明显,但精度仍不能满足精确测量的要求。

受到安装位置限制,上述方式都存在局限性:只考虑车体相对于转向架之间的振动偏移,忽略了车轮踏面和钢轨之间的振动偏移。根据我国现行标准规定[5-6],轮轨游间名义值机车为16 mm或14 mm,车辆为18 mm,轮轨游间最小值机车为11 mm或9 mm,车辆为14 mm。在极限状态下,横向轮轨间隙最大可达60 mm,因此出现补偿后误差依旧较大。

2 基于面阵相机振动补偿

2.1 振动补偿原理

利用钢轨图像特征点进行振动补偿,关键在于将待测钢轨图像和标准钢轨图像进行重合比对。

2.1.1 确定待测图像上特征点

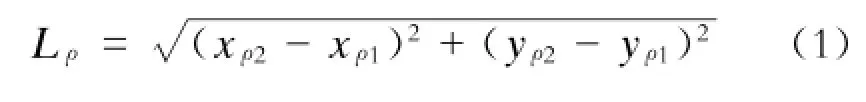

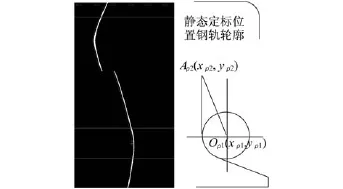

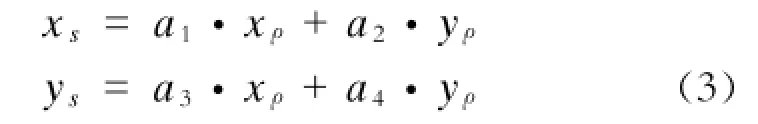

图2为标准钢轨图像与示意图,分析标准钢轨各部分的尺寸参数可知,轨腰和轨底之间的弧线为一圆Os1(xs1,ys1)的一部分,且圆心位置及半径可知。在静态定标时,用圆Os(xs,ys)(圆Os1和圆Os的圆心位置不同,半径相同)从图像最底端开始依次往上和钢轨图像边缘相切,取与轨腰部分重合最多的圆的圆心Oρ1(xρ1,yρ1)作为静态定标位置轨腰圆心,该点作为第一个点。取静态定标钢轨图像上轨腰顶点(如图3中点Aρ2(xρ2,yρ2))作为第二个点。

图2 标准钢轨图像与示意图

2.1.2 在标准钢轨图像中搜寻对应点

因为点Aρ2(xρ2,yρ2)与Oρ1(xρ1,yρ1)为已知,则两点之间的距离为:

图3 静态定标钢轨图像与示意图

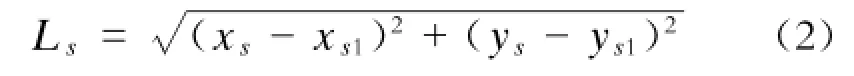

在标准图像中,从轨底向上搜索,对于标准钢轨轨腰上每一点As(xs,ys),计算点As(xs,ys)与Os1(xs1,ys1)间的距离Ls:

直到Lρ=Ls,该点就是点As2(xs2,ys2)。

2.1.3 二维变换进行重合

设静态定标位置图像上,钢轨轮廓像素坐标为(xρ,yρ),则其在标准图像上对应点的像素坐标为:

将点Oρ1(xρ1,yρ1)、Os1(xs1,ys1)、Aρ2(xρ2,yρ2)、As2(xs2,ys2)代入式(3),可计算出a1、a2、a3、a4。

2.1.4 振动偏移量计算

设静态轨腰圆心Oρ1(xρ1,yρ1)经过式(3)变换后在标准钢轨图像中的像素坐标为A(xs,ys)。动态检测时,首先搜索动态钢轨图像轨腰圆心Oω1(xω1,yω1)(见图4),将Oω1(xω1,yω1)带入式(3),得到该点在标准图像中映射像素的坐标B(x′s,y′s)。通过摄像机标定数据库可查询到A(xs,ys)、B(x′s,y′s)对应距离值分别为s、s′。则振动补偿量计算如下:

式中:

α---相机与钢轨平面安装夹角;

δ---静态定标时倾角传感器夹角;

δ′---动态检测时倾角传感器夹角。

2.2 图像处理面振动补偿优点

相较于传统振动补偿方式,采用图像处理进行振动补偿具有以下优点:

(1)通过钢轨图像直接进行补偿并归算到基准坐标,避免了因分步计算车体相对于转向架的振动偏移,轮轨之间的振动偏移进行叠加产生的累积误差;

图4 动态钢轨图像与示意图

(2)轨腰和轨底圆弧部分不存在磨耗,通过图像识别算法能够稳定提取图像特征点,补偿数据更为精确。

3 检测数据分析

广州地铁4号线采用钢铝复合型接触轨,通过下部授流方式供电。标准接触轨轨高和轨偏值分别为200 mm±5 mm、1 510 mm±5 mm。目前,该检测装置主要用于对接触轨轨高及轨偏值进行动态实时检测。

3.1 补偿装置可靠性及补偿速度

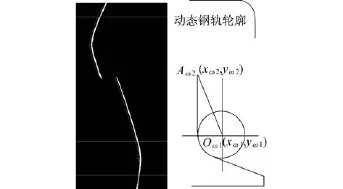

2011年9月,补偿装置研制完成并投入到广州地铁4号线接触轨几何参数动态检测中。至2012年9月,该装置运行稳定、可靠,能够满足现场工况。其可靠性指标见表1。

表1 系统可靠性指标

补偿速度主要受接触轨检测车行驶速度及补偿高清摄像机采样帧率影响。目前,该装置所用高清摄像机采样帧率为60帧/s,检测车速度与采样间隔关系见表2。

表2 速度与采样间隔距离关系

3.2 精度验证

选取广州地铁4号线新造---黄村下行区间进行实时检测。检测系统采样频率为0.5 m/点,检测车行驶速度约为40 km/h,取公里标K23+000---K22+900间100 m共计200点进行数据分析。为验证振动补偿数据精度,间隔5 m取一个点共计20个点进行实测,并和动态实时检测数据进行比对分析,见表3及图5与图6。

表3 振动补偿前后数据精度验证 mm

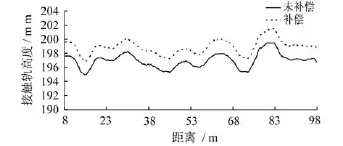

图5 轨高补偿前后精度验证

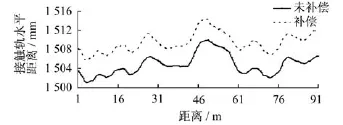

若以人工实测接触轨垂直高度和水平距离值作为期望,由表3和图5、图3可以得出,振动补偿后接触轨几何参数更接近期望值,且最大误差均能控制在±3 mm之内。

3.3 补偿前后数据比对

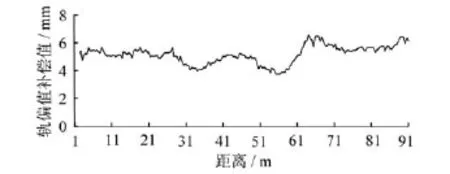

接触轨垂直高度和水平距离补偿前后数据对比如图7与图8,其补偿量见图9与图10。

图6 轨偏值补偿前后精度验证

4 结语

标准要求接触轨正常偏差范围为±5 mm,对接触轨动态检测精度要求较高。同时,运行中的检测车存在多自由度振动,将影响检测数据精度。为了达到高精度检测,需要克服振动带来的随机误差。

图7 垂直高度补偿前后数据比对

图8 水平距离补偿前后数据比对

图9 垂直高度补偿量

图10 水平距离补偿量

在广州地铁4号线接触轨几何参数检测中使用基于图像处理的振动补偿系统进行补偿后,接触轨轨高和轨偏值的实时检测精度都能控制在±3 mm之内,能够满足精确测量的要求。同时,通过振动补偿将检测数据归算到基准坐标,更方便对检测数据精度进行评价,对接触轨运营维护也更有实际意义。

[1] 于万聚.高速电气化铁路接触网[M].成都:西南交通大学出版社,2002:341.

[2] 中华人民共和国建设部.城市轨道交通接触轨系统技术规范(征求意见稿)[S].

[3] CJJ 96-2003地铁限界标准[S].

[4] 诸昌铃,倪守平,高洪杰.电容式车体位移补偿装置及其在接触网检测车中的应用[J].铁道学报,1990,12(1):21.

[5] TB/B 1010-85车辆用车辆类型及尺寸[S].

[6] TB/T 449-2003机车车辆车轮轮缘踏面外形[S].

Application of Vibration Compensation Method in Conductor Rail Inspection Based on Image Processing

Zheng Rui,Wang Yuangui,Yu Long,Zhan Dong

The traditional compensation mode of vehicle vibrationand its defects are analyzed,a measurement method based on image processing technique isput forward.This technique installs laserphoto-grammetric components on the compensation beam,which could be directly connected with the vehicles.Because the laser plane is perpendicular on the track cross section,thus the high speed camera will obtain the rail profile image.By using image processing technique for rail feature point extraction and vehicle vibration offset calculationunder multi-body dynamics,the conductor rail inspecting databased on the vehicle reference frame and the track reference framecould be reduced.The vibration compensation method has been applied in Guangzhou metro conductor rail inspection successfully,and the experimental resultsshow that this method can effectively improve the inspection accuracy.

conductor rail inspection;image processing;vehicle deviation;vibration compensation

U 231.8

2012-05-09)