导轨自动刮研系统的设计与研究*

刘 伟 童慧芬 李 梅 李和仙

(闽南理工学院精密工程研究所,福建 石狮 362700)

随着大型机床向高速、重载、高精度以及自动化方向发展,如何提高并保持机床导轨的精度日益引起人们的关注。为了提高导轨性能,国内外普遍采用的做法是对导轨进行刮研加工,特别是对于高精度机床设备,这一工艺是必需的[1]。刮研加工,除了能提高导轨间的配合精度外,还在导轨表面形成可存储润滑油、容纳磨料的微细纹理,从而改善导轨润滑条件、降低磨损。

目前,刮研工艺大都是由钳工通过手工完成的,其劳动强度大、耗费大,且加工质量和加工效率完全取决于操作工人的熟练程度。国内外研究比较成熟的替代产品是动力刮刀,如瑞士BIAX 机器股份有限公司生产的系列电动刮刀及其配套刀片和附件。它可通过刀片的振动、旋转等动作代替人力去除工件材料,但仍需人工手持进行定位,其切削压力等也需要人工进行控制[2]。

本文根据人工刮研原理,设计了一套导轨自动刮研系统,可在保证刮研质量的前提下,大大降低工人的劳动强度并提高刮研效率。

1 设计原理

1.1 人工刮研原理

刮研工艺是涂显示剂、配研、刮削3 个步骤的循环反复,其中刮削为其主要步骤[3-4]。图1 所示为刮削操作的基本方式。以挺刮式为例,钳工将平面刮刀刀柄顶住胯骨,双手握住刀具,使平面刮刀与被刮表面形成一定的切削角度并对刀头施加压力。当人给刀柄以推力时,使刀刃切入金属表面并在深入向前过程中切去研磨的黑点。然后将刀头快速提起以离开工件表面,从而完成了一次刀迹成形过程,并刮去一层极薄的金属。从刮削过程看,刮削是合力作用的过程,其质量的优劣取决于工人操作熟练程度。

1.2 导轨自动刮研系统设计原理

导轨自动刮研控制系统的总体结构如图2 所示,在三自由度大型操作台上进行改装,以气缸驱动刮刀,控制刮刀参数实现刮研运动,从而在导轨表面形成不同形状、尺寸、分布情况的表面纹理;由计算机控制的CCD 获取配研后导轨表面图像,经图像处理后获得表面刮削点信息。刮削和配研反复进行,直至最后一次配研后导轨表面形貌与设计相同。

2 系统设计

2.1 结构设计

本系统是在XYZ 方向可以直接精确定位的加工装置,由气缸的末端部位加装CCD 摄像机和刮刀作为刮研的工具构成的。其结构示意图如图3 所示。床身采用支撑底盘和铸铁侧壁组合而成,确保机身变形小,刚性好,强度大;采用高精度三自由度直角坐标系工作平台,其导轨为进口方形直线导轨,精度高,承重冗余大,寿命长。

2.2 气动系统设计

采用可调节的气动系统。由优质气源处理元件和气动控制元件集成的气动控制单元,确保气动压力机可以长久、稳定、高效地工作;刮研刀柄安装在气缸活塞杆端部的安装孔内,安装稳定可靠,在导向杆和防转板的共同作用下,可以无转动的上下平稳运动;气缸可通过电气控制系统控制刮刀往复运动,速度在0~200 mm/min范围可调,行程范围在50~100 mm 可调。

刮研动力系统以压缩空气作为动力源,操作简单。没有油压系统待机时所产生的嗓声和电力消耗,可有效降低生产成本;利用空油压原理,可达到动作速度快、高出力的要求;出力调整容易,只要调节气压增压段压力,就能达到需要的工作压力;结构坚固,操作简便,符合高效工作标准。

2.3 刮刀设计

采用自主设计的刮刀如图4。为模仿工人刮研的实际动作,刮刀的刀柄在其2/3 长度处有120°弯角,使刀头与工件呈一定的角度,这样当工件在工作台水平移动时,只要刮研刀上下运动,就能够合成一个作用在工件上的刮研动作。根据刀头宽度以及工作台进给速度的不同,从而可获得不同精度等级的刮研效果。由于刮刀的刀头与工件接触,在刮研过程中会受到一定的摩擦力与挤压力,因此刀头选强度高、耐磨损的硬质合金。

2.4 图像采集分析系统设计

应用数字技术改进传统人工检测方法是现今科技发展趋势。该图像采集分析系统结构框架设计如图5所示,具体流程如下[5]:

(1)图像采集。用CCD 采集刮研后的导轨平面黑点图像,并通过计算机接口将图像文件直接传入计算机。

(2)对所获图像进行二值化处理。用计算机计算黑点的灰度值,对采集获得的图像进行二值化处理,并除去背景及噪声对黑点的干扰,形成只有黑、白两种像素的二值图像。

(3)计算被检表面黑点面积和点数。对二值化后的图像用计算机程序从左至右、从上到下(按检测技术要求,移动步距为2.5 mm)进行扫描,依次获得所有25 mm×25 mm 的子方图,统计每个子方图中黑点所占像素点的个数,并求均值。

(4)由计算机输出显示最终检测结果。

3 加工实验

在刮研加工过程中,不同的刮研参数对刮研加工的影响不同,刮研质量的高低主要是由刮研后的刮研点数、粗糙度来确定的。

试验中,加工材料为铸铁,其尺寸为90 mm ×120 mm。加工台x 方向的进给速度为5 mm/s,刮刀沿着试样表面水平运动,由加工台y 方向进给控制工件的平移,由可旋转夹具控制试样与刮刀的相对位置。刮刀在试样表面纵向和横向各刮研一遍为一次刮研次数。

3.1 刮刀进给速度的影晌

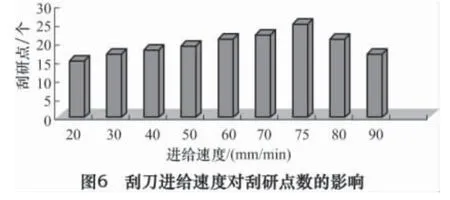

气缸通过控制面板控制刮刀往复运动,其速度在0~100 mm/min 范围可调,其他参数不变,刮研行程为70 mm,刮研5 次,刮刀进给速度对刮研点数的影响如图6。

由图6 可知,随着刮刀进给速度增加,试样表面刮研点数先增加,后减少,在速度为75 mm/min 时达到最多,为25 点。这是由于刮刀进给速度过慢时,刮研轨迹相交的点数少;刮刀进给速度过快时,同方向的刮研轨迹会产生相交,破坏刮研质量。

3.2 刮刀进给行程的影响

气缸通过控制面板控制刮刀往复运动,其行程在50~100 mm 范围可调,其他参数不变,刮刀进给速度为75 mm/min,刮研5 次,刮刀进给行程对表面粗糙度的影响如图7。

由图7 可知,随着刮刀进给行程的增加,试样表面粗糙度值先减小,后增大,在行程为80 mm 时达到最小,为4 μm。这是由于随着刮刀进给行程的增加,单位时间内试样表面受到刮刀的压力逐渐增大。当压力较小时,压力增大会提高刮研质量;当压力较大时,压力的增大会破坏试样表面,使得粗糙度和平面度均增大。

3.3 刮研次数的影响

刮刀往复行程为80 mm,刮刀进给速度为75 mm/min,其他参数不变,分别刮研3~12 次,试验结果如图8。

由图8 可知,随着刮研次数的增加,刮研点数逐渐增加。但是刮研次数在8 次之后,刮研点数增加缓慢。因此,在达到一定的要求之后,再去增加刮研次数是没有必要的。

4 结语

基于正交试验可知,在其他条件不变的情况下,刮刀往复行程为80 mm,刮研刀进给速度为75 mm/min,刮研8 次,最终可得到的最佳刮研点数25,此时表面粗糙度值Ra为3.5 μm。但是,随着刮研次数的增加,以及压力和转速等的调整,有可能会得到更高的刮研质量。今后,还需要针对红丹(显示剂)附着量大的部分和附着量小的部分的刮研面,对刮研方法进行调整;对设备做进一步的改进,以获得刮研压力的精确测量和控制。应用本文所设计的导轨自动刮研系统,可以通过较少次数的刮研作业达到机械制造行业的要求。这对取代传统的手工刮削加工方法,加工出高精度、低磨损的产品,具有重要的现实意义。

[1]中国机械工程学会.机修手册[M].3 版.北京:机械工业出版社,2011.

[2]李小朋,孙雷雷,刘永红.刮研加工自动化研究现状及发展分析[J].制造技术与机床,2012(7):97 -100.

[3]李志强.浅谈钳工刮研方法[J].黑龙江造纸,2009(3).

[4]谢怀湘.机床修理工具及修理技术问答[M].北京:机械工业出版社,2011.

[5]李和仙.导轨表面刮研用图像识别及检验系统研究[J].机电产品开发与创新,2012(5):51 -53.