钨铜基电镀铝层阳极氧化后的组织和性能研究

谭敦强,陈 强,李亚蕾,陆 磊,陆德平

(1.江西省科学院应用物理研究所,江西 南昌330029;2.南昌大学材料科学与工程学院,江西 南昌330031)

0 前言

金属材料由于其自身的原因及其使用的环境介质的影响,难免要发生腐蚀、磨损等各种形式的损坏,降低了工件的使用寿命。通过合金化和表面处理来提高金属材料的性能是材料科学工作者通常采用的方法[1,2]。W-Cu复合材料不能直接应用阳极氧化等表面处理技术,它也渴望穿上一层陶瓷“外衣”,来提高耐腐蚀性和使用寿命,为电子封装提供一个绝缘基板。近些年来,表面等离子喷涂陶瓷、激光熔覆陶瓷和气相沉积陶瓷技术已经在某些领域应用,但是由于这些涂层不易进行后加工,或者对基体的热影响很大,或者因为造价过高等因素而难以推广[3]。目前,采用AlCl3+LiAlH4系电镀液已成功在W-Cu复合材料表面电沉积一层致密铝层,再通过表面氧化技术将铝层转化为致密的氧化物,W-Cu材料的表面耐蚀性、耐磨性和装饰性都有明显的改善和提高[4,5]。

铝的阳极氧化始于20世纪20年代,主要用于制造电解电容,后来因阳极氧化膜具有防腐蚀、磨损性、与聚合物涂层较好的粘合性及电绝缘性等特点被广泛应用于电子行业[6]。几十年来,许多科学家对铝阳极氧化膜的性质、微观结构及其生长机理进行了深入地研究[7~12]。

本文采用直流电草酸阳极氧化法将钨铜箔片表面镀铝层转化为氧化层,并对氧化工艺进行了初步的研究,通过研究氧化电压和电镀时间对氧化层表面形貌和硬度的影响,并通过分析表面氧化层的介电性,探讨在W-Cu复合材料基体上制备氧化铝的最佳工艺。

1 实验过程

1.1 钨铜表面镀铝层的制备

本文采用电沉积的方法在W-Cu复合材料表面沉积一层铝层,电流密度控制在2~5 A/dm2,时间控制在45-60 min时,可以获得银白色,均匀致密,与基体结合紧密的优质镀铝层[4]。

1.2 氧化电解液的配备及氧化层的制备

采用直流电阳极氧化法进行,电解液为3 wt.%的草酸,阴极板采用不锈钢板,阳极氧化温度为0℃,氧化电压控制在20~30 V,氧化时间为3-9 h。根据实验经验,当接通电源后,阳极氧化电压应缓慢增加,防止电压突然增加导致镀铝层局部电流密度过大,将镀铝层腐蚀穿透而难以得到完整的氧化膜层。

通过在不同氧化时间和电压条件下进行多组重复实验,研究阳极氧化时间和电压对氧化层形貌的影响,本文设定氧化时间有3 h、4.5 h、6 h、7.5 h、9 h,氧化电压有20 V、30 V、40 V。

1.3 氧化层性能检测

采用HV-1000型显微硬度计测量氧化层的硬度,加载压力为100 g,加载时间为15 s。采用日产日立S3000N系列扫描电镜检测分析氧化铝层表面及断面的氧化情况,进一步观察氧化铝层的形貌特征;因为氧化铝的绝缘性,为了清晰地观察阳极氧化处理后的表面形貌,首先将其试样做一次喷金处理[6],然后采用扫描电镜检测氧化铝的氧化情况。采用Bruker D8 Focus X射线衍射仪分析表层氧化层的相组成,深入认知氧化铝层的特点。氧化层电阻率的测量是采用了四点探针电阻率测量系统(型号:Model CresBox/RT-80· RT-3000/RG-80·120,Napson Corporation),其中探头型号为mm=1.00,Grams=200,Jandel Eng.Ltd。厚度的测量采用外径千分尺。

2 结果与讨论

2.1 镀铝层阳极氧化前后表面形貌变化

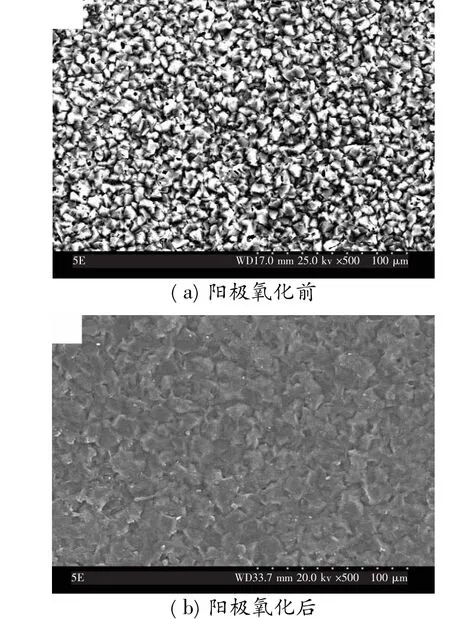

图1(a)是在施镀条件为AlCl3/LiAlH4=3∶1(摩尔比),电流密度5 A/dm2,电镀时间45 min下的镀铝层表面形貌,由图1可知,镀铝层表面由颗粒堆积而成,颗粒尺寸在3~10 μm间,有一定棱角的锥形,排列紧密,中间有孔隙存在[4]。经过阳极氧化处理(阳极氧化条件:电解液为3 wt.%草酸、电压为30 V、氧化时间为9 h)后表面颗粒由带棱角的锥状变为较为平整的絮状颗粒,且颗粒之间连接较好,孔隙变小且变少,图1(b)是阳极氧化后的表面形貌,表面具有明显的烧结、熔融过的痕迹,表面有一定的粗糙度和较大起伏。

2.2 镀铝层阳极氧化前后组织结构变化

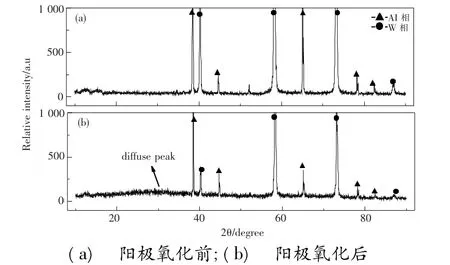

图2(a)为镀铝层(施镀条件:AlCl3/LiAlH4= 3∶1、电流密度为5 A/dm2、电镀时间45 min)的x射线衍射分析。图2(b)为镀铝层(施镀条件与图(a)相同)经9 h、电压30 V阳极氧化后测得的x射线衍射分析。图2(a)中位于2θ为38°、45°、65°、78°的尖峰是晶态铝的XRD衍射峰。图2 (b)中位于2θ=25°左右出现了漫散峰形。文献[13]中指出纯铝箔进行阳极氧化处理后的X射线衍射图上也获得了类似的结果,并指出此非晶胞峰是由阳极氧化处理后生成的非晶态Al2O3所引起的。

图1 镀铝层阳极氧化前后的表面形貌

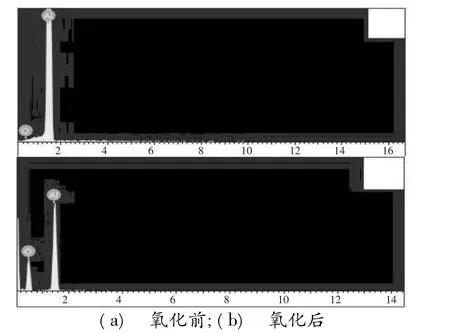

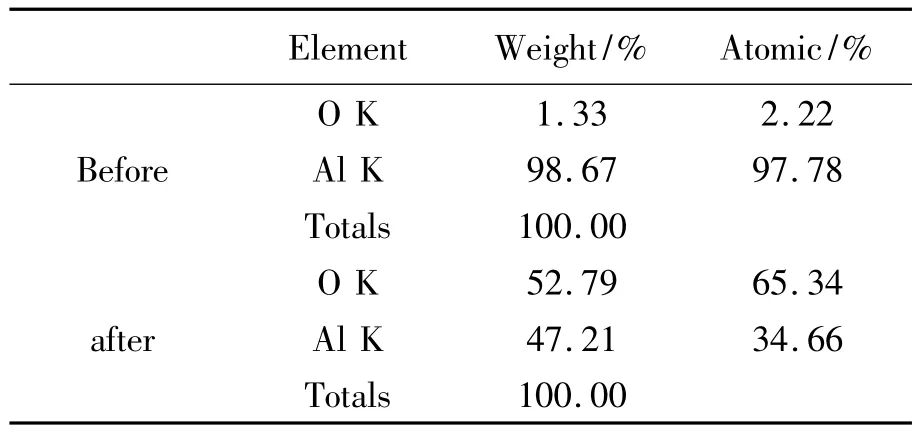

图3为氧化前后镀铝层表面EDS成分图谱。由图3(a)可知,镀铝层主要成分为Al,少量O的存在可能是由于Al表面氧化所致。经过阳极氧化后,O含量大幅增加。表1为镀铝层氧化前后成分比例。

氧化铝膜的X-ray衍射图谱中的漫散峰形说明其具有非晶态晶体结构,其中W峰来源于铝镀层下的基体。由此说明,经AlCl3+LiAlH4的四氢呋喃-苯有机溶剂体系电镀,钨铜箔片基体上沉积出镀铝层,镀铝层经阳极氧化处理后得到非晶态的Al2O3。

2.3 阳极氧化时间对氧化铝膜表面形貌的影响

图4为镀铝层在0℃下、阳极氧化电压为30 V、经不同阳极氧化时间处理后氧化铝膜的表面形貌,从图4可以看出氧化时间越长,氧化铝膜表面的微孔的孔洞直径越大。镀铝层氧化处理3 h后孔洞尺寸较小,随着阳极氧化时间的延长,孔洞尺寸逐渐增大;氧化时间越长,氧化铝膜的孔洞直径尺寸越大。当氧化进行到一定程度,氧化铝膜厚的增长趋于平缓,这是因为氧化铝膜的生成与溶解达到平衡[14]。当阳极氧化时间为9 h时,氧化铝膜的表面被草酸腐蚀,如图4(c)所示。因为铝的阳极氧化为一个放热过程,随着阳极氧化时间的延长,造成电解液温度产生很大的浮动,更加加速草酸对氧化铝膜的腐蚀。

图2 镀铝层阳极氧化前后X-ray衍射图谱

图3 镀铝层表面EDS成分图谱

表1 镀铝层氧化前后成分比例

2.4 阳极氧化电压对氧化铝膜相貌的影响

图5是在镀铝层0℃下,在不同的阳极氧化电压经过9 h的阳极氧化后的表面形貌。其中图5(a)氧化电压为30 V,图5(b)氧化电压为40 V。虽然氧化条件相差不大,但氧化铝膜的结构有明显变化。由图5(a)可知,电压为30 V时,膜层孔洞有序度较高且孔径均匀。当电压升高至40 V时,孔径减小且氧化铝膜的孔洞模糊不清,可能的原因是由于草酸溶液对氧化铝膜有溶解能力,使生成膜的孔壁溶解而在表面形成了氧化铝膜的空洞坍塌的现象。

低电压时阳极氧化反应较缓慢,由于体积膨胀产生的应力较小,不足以使氧化铝孔洞有序分布,形成的氧化铝膜的孔直径较小。随着氧化电压的升高,氧化铝膜生长速度较快,应力集中加剧严重;而且电压越高,电流越大,界面产生的焦尔热越多,造成草酸电解液的温度产生较大的变化,从而加快氧化铝膜的溶解速度[15],所以在40 V条件下阳极氧化铝膜产生凹痕缺陷,达不到生成氧化铝膜的目的。由此可见,以草酸为电解液进行铝的阳极氧化,氧化电压不宜超过40 V。

图5 氧化电压对氧化铝形貌的影响

2.5 阳极氧化工艺对氧化铝膜硬度的影响

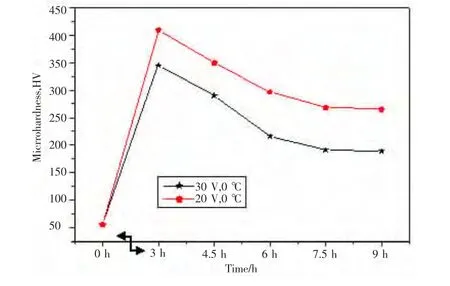

图6为镀铝层经过不同电压和时间氧化处理后硬度变化曲线。从图6可以看出,镀铝层经过不同时间氧化处理后表面硬度明显增加,并随着氧化时间的延长,表面硬度先增加后降低,最后趋于稳定。

从图6可知,原始电镀铝层硬度为59 HV,在恒压30 V经阳极氧化3 h后硬度可达405 HV;当极氧化时间的延长氧化膜厚度的增加以及氧化膜的孔洞尺寸增大有关。随着阳极氧化时间的延长,氧化膜的厚度增加,则硬度将增加。本文中酸性电解液的作用有以下两点:(1)提供H+,这是使Al-3e=Al3+,氧化反应以较大速率进行的必要条件;(2)H+的存在又对Al2O3具有溶解破坏作用,Al2O3+6H+=2Al3++3H2O。随着阳极氧化时间的延长,电解液草酸开始对氧化铝膜进行溶解而形成孔隙,随阳极氧化处理时间延长,氧化膜的孔洞尺寸也将增大,因而硬度将降低。开始氧化膜厚度的增加对氧化铝膜硬度起主要的作用,镀铝层经过3 h的阳极氧化,在其表面形成一定厚度的硬度极高的氧化铝膜,因而电镀铝层经阳极氧化处理后其硬度得到大幅度的提高;而阳极氧化时间超过3 h后,孔洞尺寸对氧化膜硬度的下降起主要作用;因而阳极氧化时间超过3 h后随阳极氧化时间的延长,硬度将下降,而超过7.5 h后氧化膜的硬度基本保持不变。

图6 阳极氧化时间和阳极氧化电压与氧化铝膜表面硬度的关系

从图6中可以看出氧化铝膜的硬度随阳极氧化电压的升高而增加。在恒压30 V经阳极氧化3 h后硬度可达405 HV,在恒压20 V经阳极氧化3 h后硬度为345 HV,在恒压30 V下阳极氧化的硬度皆高于在恒压20 V下阳极氧化的硬度。

当阳极氧化电压为20 V,阳极氧化电流密度很小,氧化铝的生成速率很慢,生成的氧化铝膜的厚度较薄,硬度不是很高。当阳极氧化电压为30 V,阳极氧化电流密度增大,氧化铝的生成速率加快,氧化铝膜的厚度增加,所形成的氧化铝膜的硬度也增加。这是因为提高氧化电压,氧化膜的生长速度加快,成膜时间缩短,使氧化膜的生成速度大于溶解速度,从而促进氧化膜的增厚,其硬度相应提高[16]。表2为不同试样的表面电阻率及试样厚度情况。

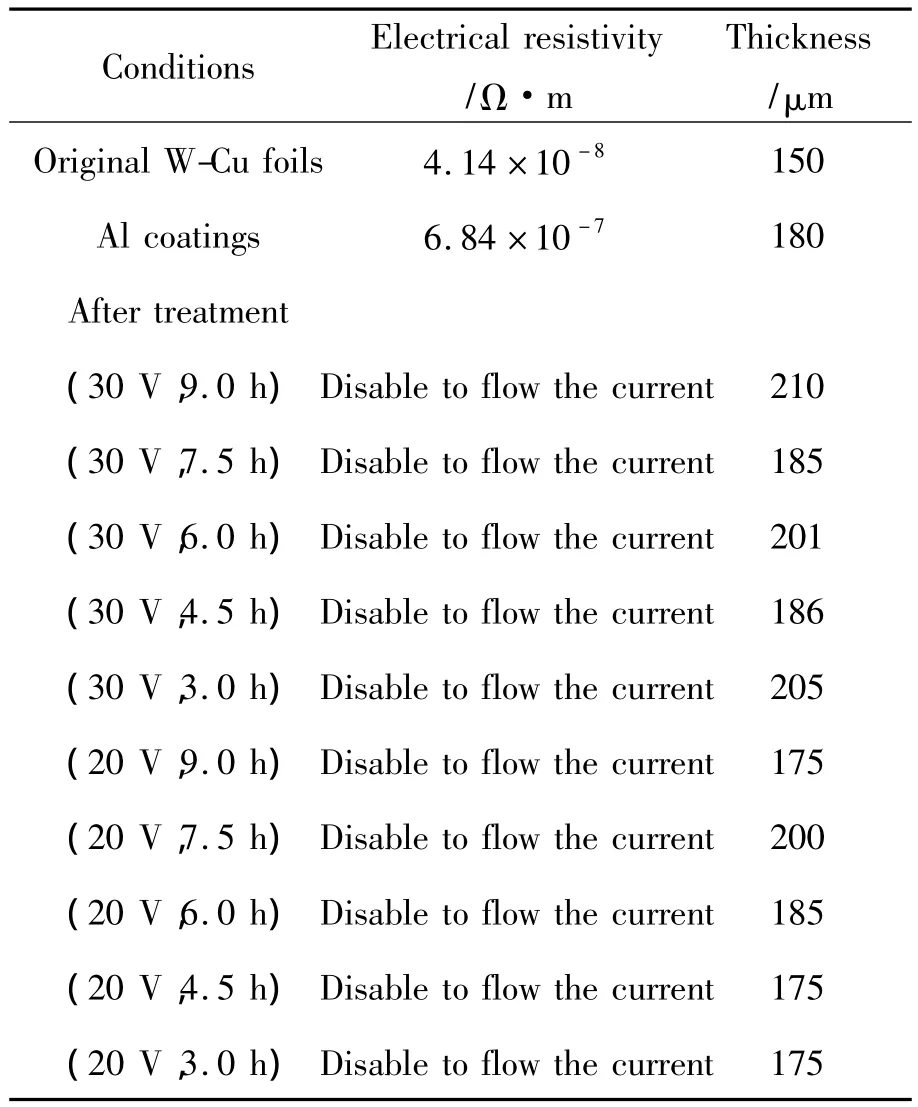

表2 不同试样的表面电阻率及试样厚度情况

由表2可知,氧化前电阻率为6.84×10-7Ω·m,试样表面导电,但经过不同参数下阳极氧化处理后,试样表面均不导电,因此处理后的表面氧化层应具有良好的介电绝缘性能。同时试样厚度也发生了一定的变化,当氧化电压为30 V时,表面层厚度均表现为增加趋势,由此可推测,Al层的氧化速率大于它的电化学腐蚀速度,试样表面层发生了膨胀过程,而当氧化电压为20 V时,Al层的氧化速率与电化学腐蚀速率并没有明显强弱之分。因此氧化电压为30 V时更有利于成功地生长出表面氧化层。

3 结论

本文在温度为0℃、直流草酸(3wt.%)条件下对镀铝层进行阳极氧化处理,表面可获得绝缘性良好的非晶态相Al2O3层,氧化铝膜呈现致密平滑。随着氧化时间的延长,表面孔洞尺寸逐渐增大;随着氧化电压升高,表面孔洞逐渐增大,当电压过大时,草酸对氧化铝膜表面有溶解作用;随着氧化时间的延长,氧化膜硬度呈现先增加后下降,最后趋于稳定,且都显著高于电镀铝层的硬度。本实验表明:当氧化电压为30 V,氧化时间为3-6 h时,最有利于表面氧化层的形成。

[1] 刘宝俊.材料的腐蚀及其控制[M].北京:北京航空航天大学出版社,1989:1.

[2] 葛中民,侯虞铿,温诗铸.耐磨损设计[M].北京:机械工业出版社,1995:1-2.

[3] 李国英.表面工程手册[M].北京:机械工业出版社,1998:3-4.

[4] CHEN Q,TAN D Q,LIU R,et al.Study on electrodeposition of Al on W-Cu substrate in AlCl3+LiAlH4solutions[J].Surface and Coatings Technology,2011,205:4418-4424.

[5] 丁志敏,冯秋元,石子源,等.Q235钢表面熔盐电镀铝及其耐蚀性的研究[J].金属热处理,2004,29 (7):41-43.

[6] Morks M F,Abdel Salam Hamdy,Fahim N F,et al.Growth and characterization of anodic films on aluminum alloys in 5-sulfosalicylic acid solution[J].Surface and Coatings Technology,2006,200(16):5071-5076.

[7] Bernard W J,Cook J W.The growth of barrier oxide films on aluminum[J].Journal of Electrochemistry Society,1959,106(8):643-646.

[8] Nagayama M,Tamura K.Dissolution of the anodic oxide film on aluminium in a sulphuric acid solution[J].Electrochimica Acta,1967,12(8):1097-1107.

[9] Diggle J W,Downie T C,Goulding C W.The dissolution of porous oxide films on aluminium[J].Electrochimica Acta,1970,15(7):1079-1093.

[10]Wood G C,O'Sullivan J P.The anodizing of aluminium in sulphate solutions[J].Electrochimica Acta,1970,15(12):1865-1876.

[11]Takahashi H,Nagayama M.Electrochemical behaviour and structure of anodic oxide films formed on aluminium in a neutral borate solution[J].Electrochimica Acta,1978,23(3):279-286.

[12]张胜涛,曹阿林.功能性多孔氧化铝膜的应用研究进展[J].表面技术,2009,38(1):73-75.

[13]丁志敏,张 浩.钢基电镀铝层阳极氧化处理后的组织结构和性能[J].材料热处理学报,2007,28: 202-205.

[14]杨培霞,张新梅.氧化电压对多孔阳极氧化铝膜结构及形成的影响[J].Electroplating and Pollution Control,2008,28(4):28-30.

[15] 王 为,朱 静.阳极氧化工艺对氧化铝纳米孔膜形成过程及结构的影响[J].电镀与精饰,2004,26 (6):9-12.

[16] 李剑虹,李 娜.直流电阳极铝氧化膜制备的工艺条件[J].科学技术与工程,2010,10(1):227-233.