义171-斜15VF井钻井液技术

邱春阳,周建民,亢德峰,温守云

(1.中国石化胜利石油工程有限公司钻井工程技术公司;2.中国石化胜利石油工程有限公司渤海钻井二公司:山东东营 257064)

义171-斜15VF井位于济阳凹陷沾化凹陷渤南洼陷中部断阶带,目的层为新生界沙河街组,钻探的目的是进一步开发渤南油田义171-1块沙四段油藏。义171-斜15VF井设计井深3 999.11 m,采用三开制井身结构,井身轨迹为直-增-稳型,一开φ444.5 mm钻头钻深201.50 m,φ339.7 mm套管下深201.5 m;二开φ311.2 mm钻头钻深2 952 m,φ244.5 mm套管下深2 950.69 mm;三开φ215.9 mm钻头钻深3 979.00 m完钻,井底垂深3 880.28 m,水平位移409.01 m,最大井斜35.6°,φ139.7 mm油层套管下深3 974.95 m完井,钻井周期33.04 d,完井周期40.46 d。该区块地质构造复杂,上部大井眼造浆严重,沙河街组存在异常高压及大段盐膏层,易导致井壁失稳。通过使用强抑制聚合物钻井液体系和强抑制胺基聚磺润滑防塌钻井液体系,保证了该井的顺利施工,平均机械钻速9.98 m/h,达到了优快钻井的目的。

1 地质概况及钻井液技术难点

义171-斜15VF井自上而下钻遇地层为平原组、明化镇组、馆陶组、东营组和沙河街组,地层岩性复杂,施工中钻井液技术难度大,具体有以下几点:

1)上部地层发育较厚,馆陶组以上地层成岩性差,水敏性强,岩屑易分散在钻井液中,导致钻井液体系黏切增大,流变性变差。采用φ311.2 mm钻头钻进时,机械钻速快,产屑量大,大井眼环空返速低,井眼净化效果差,易导致起下钻遇阻,严重者卡钻。φ311.2 mm井眼钻深2 952 m,裸眼段长达2 700 m,井壁稳定难度大。

2)沙三段中部为深灰色泥岩、灰质泥岩、油泥岩与灰色细砂岩不等厚互层;下部以深灰色、灰褐色油泥岩、油页岩不等厚互层夹砂岩和灰质砂岩。油泥岩水敏性强,吸水膨胀后强度降低,易导致其上支撑的泥岩垮塌;油页岩页理发育,当钻井液滤液侵入后成薄片状脱落,易形成大肚子井眼,导致起下钻及电测遇阻,给完井作业带来困难。

3)沙四段上部为灰色泥岩、膏泥岩与灰色灰岩、膏白云岩不等厚互层;下部为灰色砂质泥岩与灰色细砂岩、含砂砾岩不等厚互层。膏泥岩较软,斜井段钻进过程中仅靠钻井液液柱压力支撑上井壁,易导致缩径卡钻;灰岩地层裂缝发育,易导致井漏,邻井从3 527~3 965 m漏失钻井液724 m3。

4)实钻资料表明,渤南洼陷地层超压现象很普遍[1],从沙三段开始普遍发育异常高压,在沙河街组沙四段又趋于正常压实。为平衡地层压力,必须使用高密度钻井液钻进,沙四段漏层的存在给钻井液密度控制带来一定难度。

5)该井最大井斜35.6°,定向过程中钻具紧贴井壁前进,摩阻和扭矩增大,润滑防卡难度大;岩屑易沉积在下井壁形成岩屑床,不易清除,造成定向过程中摩阻和扭矩增加,严重者形成“托压”现象,井眼净化及润滑防卡难度大。

2 钻井液体系选择

通过调研国内水平井及大位移井钻井液施工情况[2-6],针对该井地层特点以及施工中的技术难点,确定二开使用强抑制聚合物钻井液体系,三开使用强抑制胺基聚磺润滑防塌钻井液体系。

强抑制聚合物钻井液体系的基本配方:小循环井浆+(0.4%~0.6%)聚丙烯酰胺PAM+(2%~4%)改性铵盐FH-J24+(2%~3%)抗温抗盐防塌降滤失剂KFT+(2%~3%)磺化酚醛树脂SMP-1+(0.5%~1.0%)胺基聚醇AP-1+(2%~3%)胶乳沥青+(1%~2%)多功能屏蔽暂堵剂PB-1。

强抑制胺基聚磺润滑钻井液体系基本配方:二开井浆+(0.2%~0.4%)NaOH+(0.3%~0.5%)聚丙烯酰胺PAM+(0.5%~1%)胺基聚醇AP-1+(2%~3%)抗温抗盐防塌降滤失剂KFT+(3%~5%)磺化酚醛树脂SMP-1+(0.5%~1.5%)双膜承压剂SY-20+(2%~4%)胶乳沥青+(4%~6%)原油+(3%~5%)油基润滑剂 +(2%~3%)硅氟稳定剂+(1%~2%)硅氟降黏剂SF-1+(2%~4%)随钻堵漏剂。

3 钻井液体系作用机理

胺基聚醇中的胺基具有独特的分子结构,使其能镶嵌在黏土晶层间,将黏土层紧密结合在一起,抑制黏土的水化作用;胺基聚醇具有弱碱性及弱离解性,使有机胺作用浓度始终处于平衡状态,能长效保持浓度平衡,抑制作用具有长效性;胺基聚醇吸附在黏土颗粒表面,产生润湿反转,使钻具表面由亲水转变为亲油,降低钻头泥包的可能性[7]。体系中的胶乳沥青通过分子链与井壁岩石产生强烈的物理吸附,在井壁岩石表面形成一层牢固的沥青薄膜,阻止钻井液中的自由水向地层渗透,并使井壁免受钻井液流体的冲刷;此外,胶乳沥青本身具有黏性和弹性,在液柱压力下产生形变,封堵泥饼中的孔隙,使钻井液在井壁上形成薄、韧、致密的泥饼,有效封堵地层,维护井壁稳定[8]。双膜承压剂的加入使得钻井液能够在井壁上形成薄膜[9],封堵地层孔隙及微细裂缝,有效阻缓压力传递,提高泥页岩的膜效率,为钻井液对井壁产生有效力学支撑提供保证。硅氟稳定剂以Si-O-Si为桥梁,利用聚硅氧烷和碳氟聚合链段的低界面张力和高表面活性的协同效应,吸附于黏土胶体端面上,彻底改变黏土的表面能,从而拆散黏土颗粒形成的网状结构,释放出自由水,使体系更加稳定[10]。

4 现场钻井液技术

4.1 二开钻井液技术

二开钻井液技术措施如下:

1)利用一开钻井液小循环开钻,小钻压钻穿水泥塞,加入适量纯碱以消除Ca2+污染,吊打出钻铤,保证井口打直及套管鞋处井径扩大率小,防止出现复杂事故。

2)钻至430.00 m后改为大循环清水快速钻进,利用大分子聚合物PAM胶液絮凝有害固相,使钻井液中的劣质固相处于弱分散状态,提高机械钻速。

3)钻至1 200 m后改为小循环,加入2%的改性铵盐FH-J24,适当控制中压滤失量,逐渐补充改性铵盐FH-J24、抗高温抗盐防塌降滤失剂KFT和磺化酚醛树脂SMP-1,钻至东营组底部时,将钻井液的中压滤失量逐渐控制在<5 mL,减轻钻井液滤液向地层的渗透,防止沙河街地层坍塌。

4)小循环后继续补充大分子聚合物,保证聚合物PAM的含量>0.5%,使之有效包被岩屑,防止其在上返过程中分散在钻井液中。加入1.0%的胺基聚醇AP-1,以增强钻井液的抑制性,防止水敏性泥岩垮塌。

5)小循环后控制钻井液的漏斗黏度约为45 s,使钻井液处于低黏、低切和低固相状态,有效释放钻头水马力,适当冲刷井壁,防止形成虚厚泥饼。钻至东营组底部时,提高钻井液的漏斗黏度至55 s,同时提高钻井液的黏切,由适当冲刷井壁变为护壁防塌;中完时将漏斗黏度提高至60 s,以提高钻井液的悬浮携带能力,净化井眼。

6)钻至东营组底部时,在钻井液中加入2%的多功能屏蔽暂堵剂PB-1和2%的胶乳沥青,封闭上部疏松砂岩地层和沙河街组层理性泥页岩,提高上部地层的承压能力,同时防止沙河街组井壁失稳。

7)小循环后开启四级固控设备,保证钻井液清洁,控制钻井液密度<1.10 g/cm3,提高机械钻速。钻至东营组底部时,提高钻井液密度至1.20 g/cm3,进入沙河街组后根据实钻情况逐渐调整,使钻井液液柱压力平衡地层坍塌压力,利于井壁稳定。

8)工程上在改为小循环后每钻进150~200 m进行一次短起下钻,配合长起下钻,刮掉粘附在井壁上的钻屑和虚厚泥饼,畅通井眼。下钻到底后增大排量,提高岩屑的上返速度,并配制漏斗黏度>80 s的稠浆清扫井眼,提高井眼净化效果。

9)中完后进行短起下钻,充分循环,待振动筛无返砂后,用2%的油基润滑剂和高黏羧甲基纤维素钠(HV-CMC)配置漏斗黏度为80 s的润滑封井浆封井,保证电测到底;下套管前用1.5%的塑料小球和HV-CMC配置漏斗黏度>80 s的稠浆封井,确保套管下至井底。

4.2 三开钻井液技术

4.2.1井壁稳定技术

井壁稳定技术措施如下:

1)加入1.0%的胺基聚醇AP-1,配合大分子聚合物PAM,提高钻井液的抑制防塌能力,有效抑制泥页岩水化。

2)使用3%的胶乳沥青和1%的双膜承压剂,使之在井壁上形成薄而致密的泥饼,提高地层的防塌能力。

3)控制直井段的中压滤失量<4 mL,高温高压滤失量<15 mL;控制斜井段的中压滤失量<3 mL,高温高压滤失量<10 mL,降低泥页岩的水化趋势。

4)加入硅氟类稳定剂,稳定钻井液性能,防止油气侵入,同时提高井壁的稳定性。

5)在直井段将钻井液的密度控制在设计下限,在斜井段根据地层压力监测情况实时调整钻井液的密度,保证井壁稳定。特别是在沙四段底膏泥岩段,必须保证钻井液液柱压力对地层的正压差,依靠液柱压力支撑大段膏泥岩,防止其缩径卡钻。

6)在沙三段底部钻进过程中,加入2%的随钻堵漏剂,封堵地层大的裂缝,提高地层的承压能力,防止井漏。

4.2.2井眼净化技术

井眼净化技术措施如下:

1)工程上保证有足够的泵排量,提高岩屑的环空上返速度,使钻井液能够将钻屑充分携带到地面。

2)控制钻井液的动塑比为0.4~0.5,保证钻井液在环空进行平板型层流,提高钻井液的携岩效果。

3)加强短起下钻措施,在斜井段更要加密短起下钻次数,扰动并破坏岩屑床;下钻到底后配制漏斗黏度>150 s的稠浆清扫井眼。

4)钻进过程中采用定向钻进和复合钻进的方式,将新形成的岩屑床破除,降低岩屑床形成的几率。

4.2.3润滑防卡技术

润滑防卡技术措施如下:

1)通过加入胶乳沥青、随钻堵漏剂和双膜承压剂对地层进行有效封堵,使钻井液在井壁或近井壁地带形成低渗透的泥饼,阻止液体压力向地层传递,从而提高井壁的稳定性,降低黏卡的几率。

2)定向后保证原油含量约为4%,油基润滑剂的含量约为3%,配合乳化剂,保持钻井液的润滑性;随着斜井段的加长,逐渐补充原油和油基润滑剂,增强钻井液的润滑性。

3)每趟钻起钻前,用SMP-1、胶乳沥青和油基润滑剂封井,以提高钻井液的润滑防卡能力。

4)在保证钻井液携岩能力的前提下,控制钻井液的黏切,降低环空压耗,配合工程上的短程起下钻措施,避免岩屑床的形成。

5)完钻后进行短起下钻,下钻到底后充分循环,待振动筛上无返砂后,用2%的SMP-1、1.0%的双膜承压剂和2%的油基润滑剂封井,确保电测顺利到底;下套管前用1.5%的塑料小球、1%的双膜承压剂和3%的油基润滑剂封井,确保油层套管顺利下到底。

5 复杂情况处理

钻进至井深3 560 m时,钻井液的黏切增大,流变性变差,钻井液的性能变化如表1所示。

表1 出现复杂情况前后钻井液的性能

对钻井液滤液进行分析,测得HCO3-的质量浓度为7 694 mg/L,其他离子的质量浓度正常,表明钻井液被HCO3-污染。

根据HCO3-和Ca2+在碱性条件下生成CaCO3沉淀,现场加入CaO,CaO溶解后会提高pH,促进HCO3-自动分解为CO32-。为防止CaO加量过多造成Ca2+污染,采用胶液形式按照循环周少量多次加入。

第1次处理:配置10 m3胶液,加入2%CaO和1.5%硅氟降黏剂SF-1,按照循环周缓慢加入钻井液中,效果明显。

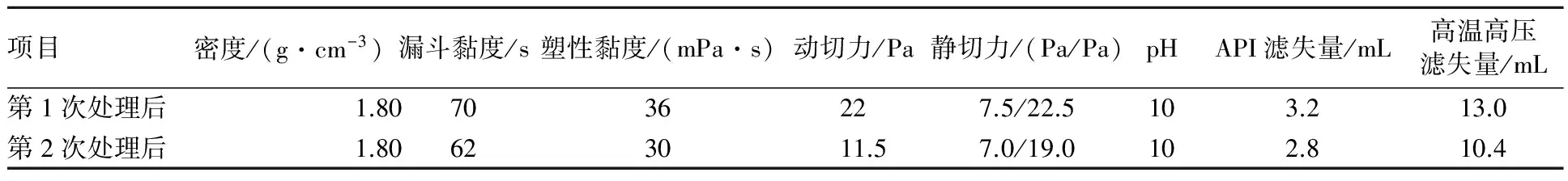

第2次处理:钻进至井深3 800 m时,配置10 m3胶液,加入2.5%CaO和1.0%硅氟降黏剂SF-1,按照循环周缓慢加入钻井液中,效果明显。处理后钻井液的性能见表2。经过2次处理后钻井液的流变性恢复正常,一直钻进至完井。

表2 处理后钻井液的性能

6 结论及建议

1)通过使用强抑制聚合物钻井液体系和强抑制胺基聚磺润滑防塌钻井液体系,解决了上部地层易水化造浆及沙河街组定向过程中易出现的井壁失稳、井眼净化及润滑防卡等难题,施工中井壁稳定,井下安全,全井电测顺利,下套管顺利到底。

2)强抑制胺基聚磺润滑防塌钻井液体系的润滑性好,携岩能力强,满足三开定向钻进的要求,施工中井眼净化程度好,钻井液体系摩阻系数控制在<0.07,定向中传压顺畅,无“拖压”现象。

3)全井机械钻速为9.98 m/h,比预计提高了10%以上,达到了优快钻井的目的。该井钻井周期仅为33.04 d,完井周期40.46 d,和其他同区块同类型同井深已完钻井相比,钻井时效和完井时效明显提高,综合效益突出。

4)该区块沙河街组油气显示活跃,易导致井喷;沙二段存在大的裂缝,易导致井漏。因此在钻进过程中必须合理控制钻井液密度,防止复杂情况发生。

5)该区块碳酸根污染严重,必须采用合适的方式处理,宜将CaO配制成胶液,并配合降黏剂,逐渐加入钻井液中,防止加量过多造成Ca2+污染。

[1]谢启超,荆海鹏,白海峰. 渤南洼陷超压发育特征及其形成机理[J]. 小型油气藏,2004,9(4):5-8.

[2]刘益华,陈金胜,高耸,等.樊154-平1井小井眼水平井钻井液技术[J].内蒙古石油化工,2012(8):96-98.

[3]张蔚. 北布扎齐油田浅层小井眼短半径开窗侧钻水平井钻井液完井液技术[J]. 新疆石油科技,2010,20(1):24-26.

[4]邓增库,左洪国,夏景刚,等.冀东油田水平井钻井液技术[J].钻井液与完井液, 2005, 22(4): 72-73.

[5]万绪新.水平井钻井液优化的几点思考[J].石油钻探技术, 1999, 27(2): 28-29.

[6]黄治中,杨玉良,马世昌. 不渗透技术是确保霍尔果斯安集海河组井壁稳定的关键[J]. 新疆石油科技, 2008, 18(1): 9-12.

[7]徐先国,张岐安. 新型胺基聚醇防塌剂研究[J].钻采工艺,2010,33(1):93-95.

[8]王铁军,鲍春雷,王子龙,等. 聚合物沥青钻井液的性能及其应用[J]. 大庆石油学院学报,2004,28(6):95-98.

[9]左兴凯. 非渗透钻井完井液体系的研究与应用[J].石油钻探技术,2008,36(4):41-44.

[10]鲍允纪,李芬芬,张文郁. 硅氟类降粘剂的降粘机理及应用[J].有机氟工业,2010(4):42-45.