碳纤维增强复合材料脉冲涡流无损检测仿真与实验研究*

周德强,尤丽华,张秋菊,郑 莎,吴佳龙

(1.江南大学机械工程学院,江苏 无锡 214122;2无锡国盛精密模具有限公司,江苏 无锡 214024)

碳纤维增强复合材料CFRP(Carbon Fiber Reinforced Plastic)是由纤维、基体、界面组成的,其微观构造是一个复杂的多相体系,而且具有不均匀性和多向异性,该种材料已被广泛应用于航空航天、军工以及其他民用工业领域[1]。由于脉冲涡流无损检测方法中激励脉冲包含的频谱宽,可提取的缺陷信息丰富[2-4],对深层缺陷检测能力强[5],应用前景广阔,且脉冲涡流矩形传感器可以有效解决各向异性碳纤维增强复合材料缺陷或应力的检测问题[6],脉冲涡流矩形传感器在CFRP各向异性材料的缺陷检测已引起国内外学者的广泛关注。

国内外学者对CFRP的无损检测进行了深入研究。Yin W等采用涡流传感器测量CFRP样品的电导率、方向性特征、故障检测和成像[7-8]。日本学者Koyama K等采用一种Theta涡流探头,由一个圆形的激励线圈和一个竖直的矩形检测线圈组成的,其中激励线圈由于电磁感应在检测样品产生涡流,检测线圈检测由于缺陷引起磁通量变化而产生的涡流信号。使用Theta探头对CFRP的撞击缺陷进行扫描检测实验,结果表明这种Theta探头能检测到冲击能量高达0.25JCFRP的产生的缺陷,且Theta探头相比传统的涡流探头具有较高的信噪比[9]。Gui Yun Tian等提出了一种关于CFRP的脉冲涡流热成像检测系统。利用该系统,通过观察CFRP表面的热量分布,检测碳纤维的各向异性电导率,通过检测具有不同深度和宽度的缺口,归一化温度的上升和衰减也随之变化,同时线圈沿纤维缺口方向的位置不变性也进行了实验。表明脉冲涡流热成像温度记录可以通过表面热成像图形分析和瞬时温度的变化来检测复合材料特性和缺陷[10]。我国学者田玉鹏等分别使用了激励热气体成像法、涡流激励成像法和超声波阵列成像法3种无损检测技术测量CFRP板的缺陷。通过比较分析,得出超声波阵列测试方法对检测结果有较高的灵敏度,但它需要耦合剂,而且探头与试样的摩擦,对样板有一定的破坏性影响。红外检测是非接触式测量方法,它对样板没有任何伤害,在同一时间,它可以检测到更大的区域并且显示缺陷的形状信息[11]。任吉林等采用涡流法对CFRP涂层厚度进行了测量研究,实验结果表明通过选择合适的检测频率可以使探头线圈阻抗与涂层厚度有很好的线性相关性和检测分辨率[12]。

本文采用Comsol Multiphysics有限元仿真软件建立了脉冲涡流矩形传感器检测模型,通过电导率的改变,提取磁场的瞬态信号,对三维磁场信号进行了仿真分析,对比矩形探头的两种放置方式进行方向特性研究。采用方向特性优良的脉冲涡流矩形传感器研究了CFRP的各向异性电导率的分布以及缺陷检测。

图2 水平放置仿真模型图

1 仿真模型的建立和参数设置

1.1 仿真模型的建立

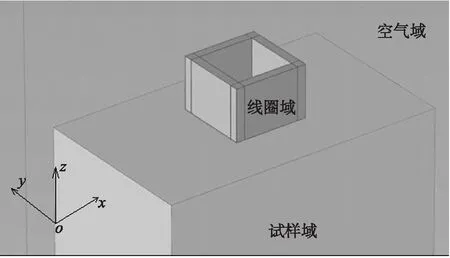

本文采用Comsol Multiphysics建立了脉冲涡流矩形探头三维检测模型。在AC/DC模块下选择物理场为磁场并且在瞬态求解下进行求解分析。由于矩形探头放置方式不同检测效果有所不同,因此本文建立了竖直放置和水平放置两种检测模型。竖直放置是传统的检测方式,此时磁感线垂直穿过检测试样,如图1所示;而水平放置时磁感线与被测试样的表面平行,模型如图2所示。

图1 竖直放置仿真模型图

1.2 电流密度设定及其他参数说明

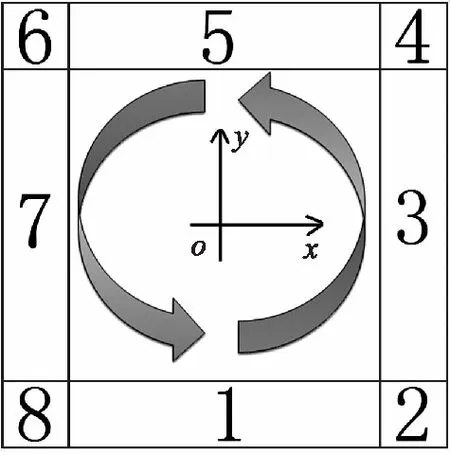

仿真中载荷的添加尤为关键,本文在绘制矩形线圈时,采用的是8块矩形组合的方法。以竖直放置检测模型为例,图3为图1线圈的俯视图。

图3 矩形线圈的俯视图

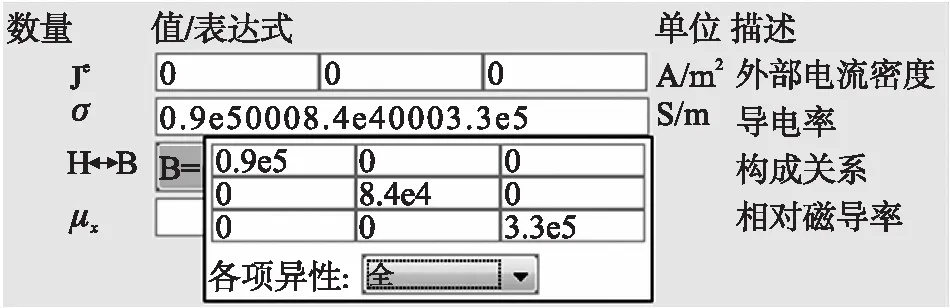

图4 碳纤维复合材料电导率各向异性设置

1.3 涡流分布

截取了矩形探头尺寸为20 mm×20 mm×30 mm被测试样表面的涡流分布图,从图5(a)中可以看出,竖直放置时涡流集中分布于激励线圈的下方,中心区域涡流密度最小,从中心区域到外围涡流密度逐渐增大;水平放置时,如图5(b)所示,在矩形线圈中心两侧都有涡流分布,而且每一侧的涡流密度都比较大,其中心区域涡流密度最大,涡流分布从中心区域向外围逐渐减小。通过对比涡流密度的最大值可以看出:水平放置时候的涡流密度中心区域的涡流密度大于竖直放置中心区域的涡流密度,有利于检测微小缺陷等。

图5 涡流分布对比图

2 仿真实验安排及结果分析

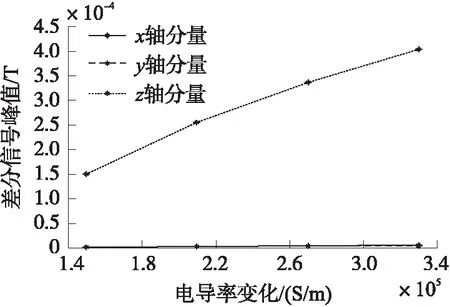

激励线圈放置方式的不同导致检测效果不同,以被测试样的电导率变化为诱导因素,通过设置不同的电导率,参考信号的电导率为0.9×105S/m,然后按照规律变化的电导率分别为1.5×105S/m、2.1×105S/m、2.7×105S/m、3.3×105S/m,即每次电导率增量为0.6×105S/m,数据用参考信号与电导率变化之后的信号做差分处理,对比分析矩形激励线圈的方向特性。数据处理流程与参考文献[14]一致,其差分信号处理结果如图6所示。

提取差分信号峰值进行分析,其结果如图7所示。从图7中可以看出,电导率的变化与信号峰值的变化之间具有一定线性关系。为了对比矩形探头不同方向的检测效果,通过对比x、y、z3个方向磁通密度的变化来探究矩形探头的方向性。

图7 z轴差分信号峰值

图6 z轴差分信号

通过上述处理方法,得出矩形探头20 mm×20 mm×20 mm竖直放置时3个方向的检测灵敏度,如图8所示。从图8可以看出,z轴方向具有很大的灵敏度,x、y轴与z轴的差分信号峰值不在一个数量级,与z轴相比,几乎没有灵敏度。为了进一步探究不同尺寸矩形探头竖直放置时磁场密度的变化规律,仿真研究了长×宽×高分别为20 mm×20 mm×30 mm、20 mm×20 mm×40 mm的矩形探头,即长宽高比分别为1∶1∶1.5、1∶1∶2,其仿真结果如图9、图10所示。比较图10、图11、图12可以得出,矩形探头竖直放置时,随着长、宽、高尺寸比例的增加,其x、y、z轴磁通密度发生变化,呈现先增大后减小的趋势。然而,其x轴、y轴灵敏度相对z轴灵敏度均可忽略不计。因此竖直放置检测时,z轴灵敏度最大,其他方向分量近似为0,有利于集中涡流对被测试件深层方向的缺陷进行检测,而其他方向的分量忽略不计。该种放置检测方式有利于z轴方向缺陷或应力的检测。

图9 探头尺寸20 mm×20 mm×30 mm竖直放置三轴灵敏度

图8 矩形探头尺寸20 mm×20 mm×20 mm竖直放置三轴灵敏度

以相同尺寸的矩形激励线圈,水平放置在被测试样上方,模型图如图2所示。按照上述分析竖直放置脉冲涡流矩形传感器的分析方法,分析了水平放置相同脉冲涡流传感器的3个方向的检测效果,矩形探头尺寸为20 mm×20 mm×20 mm水平放置时仿真结果如图11所示。从图11中可以看出,x、y、z轴3个方向均有其磁场分量,而3个方向的灵敏度中,y轴灵敏度最大,其次是x轴,最小为z轴。为了进一步研究脉冲涡流矩形传感器的方向特性,仿真研究了不同长宽比(1.5∶1∶1、2∶1∶1)矩形探头对涡流信号的影响,其仿真结果如图12、图13所示。从图11、图12、图13可以看出,随着长宽比例的增加,y轴灵敏度最大,且x轴、z轴的灵敏度相对y轴的灵敏度越来越小,当长、宽、高比例尺寸为2∶1∶1时,其x轴、z轴的灵敏度可忽略不计,因此,脉冲涡流矩形传感器水平放置时,y轴灵敏度最大,随着长、宽、高比例的增加,其x轴、z轴灵敏度可忽略不计。该种放置检测方式有利于y轴方向缺陷或应力的检测。两种放置方式相比,从图8~图13可以明显看出,长宽比增大灵敏度优势明显。

图10 探头尺寸20 mm×20 mm×40 mm竖直放置三轴灵敏度

图11 探头尺寸20 mm×20 mm×20 mm水平放置时三轴灵敏度

图12 探头尺寸30 mm×20 mm×20 mm水平放置时三轴灵敏度

图13 探头尺寸40 mm×20 mm×20 mm水平放置时三轴灵敏度

综合比较水平与竖直放置两种方式的检测效果,由于水平放置时,y轴方向的磁场分量大于竖直放置的z轴分量,因此,相同尺寸的矩形传感器水平放置检测时,长宽比越大,检测效果越好。

3 碳纤维增强复合材料的实验

参考文献[14]采用仿真与实验的方法已证实仿真模型的有效性,因此,根据上述仿真结果,采用水平放置的脉冲涡流矩形传感器进行了CFRP电导率分布及缺陷实验。

3.1 实验装置

脉冲涡流检测系统主要包括信号发生模块、功率放大模块、信号放大模块、数据采集模块4个模块。由信号发生模块产生的脉冲信号经过功率放大模块把激励功率放大,然后施加到矩形传感器上,矩形传感器与试样产生涡流反应因为存在缺陷或者应力使得霍尔传感器检测到磁场信号有所不同,所得信号经过信号放大模块进行放大后由数据采集模块采集到计算机中,最后使用MATLAB做信号分析处理。采用实验硬件系统[14]进行了实验,其探头尺寸为40 mm×20 mm×20 mm,本实验使用DAQ2010数据采集卡进行数据采集,采样频率为10 kHz,激励信号频率为100 Hz。其实验试块如图14(a)所示,脉冲涡流矩形传感器翻转,霍尔传感器靠近CFRP缺陷检测处进行了检测,其缺陷处标号如图14(b)所示。

图14 碳纤维增强复合材料实验

3.2 碳纤维增强复合材料电导率分布检测

标准试样CFRP如图14(b)所示,其标号0处为无缺陷区域,采用水平放置的脉冲涡流矩形传感器40 mm×20 mm×20 mm进行了电导率分布检测实验。在中心无损区域0处,线圈从0°到360°旋转,旋转步长30°,采集到12组数据,该数据为原始信号,之后依次在其余8个点按照同样的方法采集数据。参考文献[14]对实验数据进行滤波处理,并提取信号峰值特征,其结果如图15所示。由图15看出碳纤维的不同方向的电导率值是不同的,表明被测试样不同方向碳纤维之间的接触点不同,且CFRP内部纤维与纤维之间的接触点数量呈周期性变化的,则CFRP的电导率也随着接触点数量的变化而变化。

员工管理不止是单单的制度约束就可以了,员工的工作技术质量是建筑工程最有说服力的支撑点。所以管理人员要以全方位提升员工的各方面能力为基础,全面展开管理工作。可以对员工展开周期性、高效率的培训,培训内容从两方面入手:①提升员工的专业知识,和实际施工的综合专业能力,技术是在建设工程中最重要的一点,所以这点不能忽视。②提升员工的综合素质水平,一名员工的人品也是很重要的,主要传达员工建筑工程的工作意义,提升员工的团队合作精神,工作时正能量的重要性。对于工作态度不端正,影响他人的施工行为,管理者可以直接一点的说明解决措施,采用辞退手段,没有情面。管理者进行培训的时候也能有巩固自己的管理地位的作用。

图15 碳纤维增强复合材料电导率分布实验

3.3 碳纤维增强复合材料缺陷检测

采用脉冲涡流矩形传感器在CFRP缺陷处(即标准试块如图14(b)标号为1~8处)进行了缺陷检测实验。然后把其余8个点的数据在MATLAB中与无缺陷处原始数据进行差分处理,其结果如图16所示。

图16 碳纤维增强复合材料缺陷检测实验

在大多数情况下,由于碳纤维被包围在绝缘聚合物之中,CFRP的导电性沿着每个单独的碳纤维的方向。CFRP中的电流只有通过碳纤维与碳纤维之间的接触点形成通路,被测试样的电导率是所有纤维的电导率的总和。因此,CFRP电导率的大小主要依赖于纤维与纤维之间的接触点的数量[15]。以前的实验也证明了碳纤维的电阻率随着CFRP的电阻率随这内部损坏的出现而增大,即电导率变小,如纤维断裂和脱层[16]。

对比图15和图16,可以看出在图16中,150°、180°和330°方向上,由于CFPR电导率的各向异性,脉冲涡流矩形传感器不能有效探测出缺陷。而其他方向的电导率由于是原始信号减去缺陷位置的信号,表明这些方向的电导率变小了,因此能证明CFRP出现了脱层或纤维损坏等缺陷,脉冲涡流矩形传感器在其确定的方向上能够有效判别CFPR缺陷。

4 结论

采用有限元仿真软件对脉冲涡流矩形传感器两种放置方式进行了建模与仿真分析,综合比较水平与竖直放置两种方式的检测效果,由于水平放置时,y轴方向的磁场分量大于竖直放置的z轴分量,因此,相同尺寸的矩形传感器水平放置检测时,长宽比越大,检测效果越好。其次采用水平放置方式下的矩形探头对CFRP进行了电导率分布与缺陷检测实验,实验证实脉冲涡流矩形传感器在某一方向上能够有效检测CFRP的电导率分布与缺陷。

参考文献:

[1]李蕴欣,张绍维,周瑞发.碳/碳复合材料[J].材料科学与工程,1996,14(2):6-14.

[3]杨宾峰,罗飞路,曹雄恒,等.脉冲涡流腐蚀成像阵列传感器应用研究[J].传感技术学报,2005,18(1):112-115.

[4]He Yunze,Luo Feilu,Pan Mengchun.Defect Characterization Based on Pulsed Eddy Current Imaging Technique[J].Sensors and Actuators A:Physical,2010,164:1-7.

[5]Plotnikov Y A,Nath S C,Rose C W.Defect Characterization in Multi-Layered Conductive Components with Pulsed Eddy Current[J].Review of Process in QDNE,2002,(21A):1976-1983.

[6]Maxim Morozov,Gui Yun Tian,Philip J Withers.The Pulsed Eddy Current Response to Applied Loading of Various Aluminium Alloys[J].NDT&E International,2010(43):493-500.

[7]Xin Li,W Yin,Ze Liu,et al.Characterization of Carbon Fibre Reinforced Composite by Means of Non-Destructive Eddy Current Testing and FEM Modeling[C]//17th World Conference on Nondestructive Testing,2008:25-28.

[8]Yin W,Withers P J,Sharma U,et al.Non-Contact Characterisation of Carbon Fibre Reinforced Plastics(CFRP)Using Multi-Frequency Eddy Current Sensors[C]//Conference—IMTC 2007 Warsaw,Poland,1-3 May,2007:1-4.

[9]Koyama K,Hoshikawa H,Hirano T.Non-Contact Characterisation of Carbon Fibre Reinforced Plastics(CFRP)Using Multi-Frequency Eddy Current Sensors[C]//Smart Materials,Structures and NDT in Aerospace Conference,2011.

[10]Cheng Liang,Tian Guiyun.Surface Crack Detection for Carbon Fiber Reinforced Plastic(CFRP)Materials Using Pulsed Eddy Current Thermography[J].IEEE Sensors Journal,2011,11(12):3261-3268.

[11]Tian Yupeng,Li Tuoya,Keyin,Zhou KeXiong.Comparison Study of Non-Destructive Testing of Delaminations in Carbon Fiber Reinforced Plastic Samples[J].Fareast NDT,2012:339-344.

[12]任吉林,曾亮,张丽攀,等.碳纤维复合材料涂层厚度涡流法测量的研究[J].仪器仪表学报,2011,32(2):2662-2668.

[13]Cheng Liang.Eddy Current Pulsed Thermography for Nondestructive Evaluation of Carbon Fibre Reinforced Plastic for Wind Turbine Blades[D].Newcastle University,UK,2013.

[14]周德强,闫向阳,尤丽华,等.脉冲涡流矩形传感器参数的仿真优化与实验[J].传感器与微系统,2013,32(5):13-16.

[15]Ruediger Schueler,Shiv P Joshia,Karl Schulteb.Damage Detection in CFRP by Electrical Conductivity Mapping[J].Composites Science and Technology,2001,61(6):921-930.

[16]Schueler R,Joshi S P,Schulte K.Conductivity of CFRP as a Tool for Health and Usage Monitoring[J].Proc SPIE 3041,Smart Structures and Materials 1997:Smart Structures and Integrated Systems,March 1997,San Diego.417-426.