铁水倒运多级网络监控系统的设计与实现

(内蒙古科技大学信息工程学院,内蒙古 包头 014010)

0 引言

铁水倒运是大型钢铁企业生产工艺的一个重要环节。以前普遍采用铁水罐倒运,但是保温效果差,并存在极大的安全隐患。目前主要采用较为成熟的鱼雷型混铁车来倒运铁水,混铁车保温性能好,出铁温降较小[1],并且兑入转炉的铁水量在倒罐站内可精确控制。

原铁水倒运监控系统采用传统的现场总线控制系统。由于各种现场设备所支持的通信协议有很大差异,不能直接形成互联,因此原系统现场设备大多采用I/O硬线连接或简单的单层总线网络。这样造成电缆数量多,信号在传输中容易受到干扰,难以实现高效的协调控制。近年来,由于系统控制老化、人机交互功能差、设备故障率高等问题,大大降低了生产效率,因此对原监控系统进行了升级改造。

本次改造以S7-300 PLC为主控器,按照设备功能和所支持的通信协议,将分散在现场的各种智能设备通信规划到相应的Modbus、Profibus-DP、Profinet工业以太网通信网络中,并通过数据集成的方式使这些不同协议网络之间能够进行数据通信。改进后的监控系统,能够实现对生产过程的实时监控,使企业管理层能高效地实现指挥、调度、管理的职能[2]。

1 系统工艺及网络拓扑

1.1 铁水倒运工艺

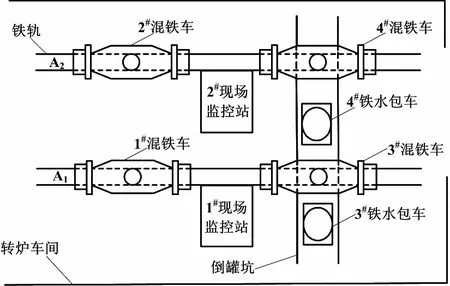

采用混铁车供应铁水时,首先将高炉铁水装入混铁车内,再通过铁路将混铁车运输到转炉车间倒罐站旁。当转炉需要铁水时,将铁水倒入铁水包车。铁水包车停放位置的一个台车组轨道下安装有负荷传感器,用来检测盛装铁水的质量,并在装满前发出警报以通知操作人员,同时将质量信号送入PLC主站。接着再用铁水吊车兑入转炉进行下一步生产。铁水倒运工艺流程图如图1所示。

图1中,A1、A2两列铁轨同时进车,每列铁轨有两个混铁车,分别进行铁水倒罐。

图1 铁水倒运工艺流程图

以3#混铁车为例,当3#混铁车和3#铁水包车均驶入相应的位置后,操作人员通过监控站工控机或现场手动操作台开始控制3#混铁车倾翻,让铁水倒入3#铁水包车中。3#铁水包车在受铁的同时,通过其停放位置轨道下安装的称重传感器检测铁水的质量。当铁水包车中的铁水到达指定质量时,混铁车停止倾翻。A1铁轨上的1#﹑3#混铁车对应1#现场监控站,A2铁轨上的2#、4#混铁车对应2#现场监控站。由于同一列铁轨上的两辆混铁车不能同时进行倒罐作业,因此每个监控站的两个混铁车共用一套倾翻系统。工艺设计中还包括1#和2#铁水包车。由于1#和3#铁水包车及2#和4#铁水包车工艺要求只能交替工作,所以当3#和4#铁水包车工作时,1#和2#铁水包车在检修位待命。

1.2 系统网络配置方案

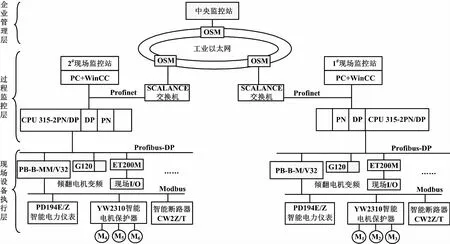

本系统的监控对象包括:智能电机保护器、智能断路器、倾翻变频器的三相电压电流、有功和无功功率、频率及母线和馈线的电压、电流、缺相等参数;混铁车的定位、变频倾翻系统;铁水包车的定位、测温、称重;排烟阀、干油泵、冷却散热风机等现场设备的动作和联锁系统,以及事故报警和故障信号状态等。混铁车倾翻(地面)、铁水包车受铁(低于地面5 m)、监控室作业(高于地面4 m)均不在同一平面上,导致一些现场电气设备分布比较分散[3],这在一定程度上加大了现场设备监控和数据采集的难度。经过对现场环境和改造条件的分析,采用多协议、多级网络的数据集成方式来实现对生产过程的监控。系统网络拓扑图如图2所示。

图2 系统网络拓扑图

图2中,M1、M2、M3、M4、M5、M6分别为A1、A2运输线路上的冷却风机、排烟阀电机和干油泵电机,这些电机均为能直接启动且不需要调速的小容量电机。整个铁水倒运监控系统可以分为现场设备执行层、过程监控层、企业管理层。

1.2.1 现场设备执行层

在现场设备执行层中,根据现场设备的通信能力,分别采用不同的网络通信协议方式,具体分为以下几种设备。

① 支持Modbus协议的设备。目前Modbus已成为一种工业标准,它为用户提供了一种开放、灵活和标准的通信技术,降低了开发成本和维护成本。它被用于智能设备间建立主/从或客户端/服务器方式的通信,是一种独立于制造商的、开放的并在工业领域广泛使用的网络通信协议。Modbus常被用来实现系统监控、智能装置、设备和传感器之间的通信。系统设备中有用来称量铁水质量的传感器,检测线路各种电量参数的智能电力仪表以及冷却风机、排烟阀电机、干油泵电机等智能电机保护器等。这些底层仪器仪表都是原系统中的旧设备,仅有Modbus接口,所以该层网络采用Modbus总线技术来连接。

② 支持Profibus-DP协议的设备。带有标准DP通信接口并支持Profibus协议的设备,如G120变频器、PB-M网桥等,通过各自的DP通信接口接入Profibus网络中,成为Profibus-DP网络的一个从站。

③ 不带有通信接口的电气设备。各种操作按钮、接触器等非智能的设备,经过合理的区域规划,由ET200M组成分布式I/O接点,通过接口模块IM153接入到Profibus-DP现场总线,作为DP总线的从站与S7-300 PLC连接。

在现场设备执行层中,实现Modbus到Profibus之间的协议转换和通信有3种方法。

① 在中央控制器CPU 315-2PN/DP主机架的扩展槽上安装CP341通信模块,通过使用集成在CP341通信模块内的ASCII Driver协议,采用软件编程开发的方法来实现Profibus-DP网络与现场Modbus设备的通信。文献[4]详细介绍了该方法的实现过程。该方法软件开发难度大,不适合运用在工程中。

② 同样需要加装CP341模块,通过直接购买Modbus协议驱动软件,省去软件编程的步骤。该方法同样能实现设备之间的通信,但是软硬件购买成本较大,不符合系统改造节省成本的要求。

③ 采用北京鼎实创新科技公司生产的、型号为PB-B-MM/RS232/485/V32的总线桥来实现Modbus到Profibus的协议转换。该PB-M总线桥硬件成本较低,只需硬件组态就能完成Profibus到Modbus之间的协议互转换[5]。在Step7的硬件组态中,PB-M网桥是作为Modbus网络的主站与Modbus网络中的设备进行数据集成;而在Profibus-DP网络中,则作为从站负责实现Modbus与Profibus-DP之间数据的集成。

1.2.2 过程监控层

过程监控层的建立是为了便于车间操作人员对生产过程的监控。根据改造要求,系统设立了2个PLC主站,分别用来监控2个铁水倒运线路。因为需要通过DP接口将现场的Modbus数据集成,并通过PN接口将数据再集成到先期建好的企业监控主干网上,所以2个主站均采用西门子CPU 315-2PN/DP。该新型CPU既带有Profinet接口,又带有Profibus-DP接口。其自身内部集成了一个网关,可在系统中用作Profinet I/O控制器以及标准Profibus-DP主站,能很容易实现Profibus设备与Profinet设备之间的数据集成[6]。此外,该CPU可以通过Step7直接在Profinet工业以太网上通过PG/PC进行编程、启动和诊断,省去了使用专业网卡的要求,大大降低了开发成本。

1.2.3 企业管理层

企业管理层的建立便于统一管理,先期系统的管理层基于Profinet网络,各带有PN口设备且通过SCALANCE X208接入Profinet网络。 Profinet是开放式工业以太网标准,具有实时、灵活、开放、智能化特点,不仅可组建各种不同的网络,并且可以无缝集成已有的现场总线系统,例如Profibus、ASI、Interbus等。 Profinet还有一个突出的特点是以太网,借用以太网,可以同时传输语音、图像等数据,这是Profibus所无法比拟的。改造时,在保留原管理层网络的条件下,在中央监控站和各现场监控站之间采用光纤连成主干双冗余环网,通过以太网交换机OSM TP62-LD将PLC控制系统采集到的实时数据信息上传到工业以太网上,实现更远端的通信和监控;使管理者能够更清晰直观地了解生产过程,同时能记录生产过程中的各种数据,便于日后进行有效的故障分析[7]。

2 监控系统的功能实现

2.1 各级网络间通信的实现

各级网络间通信的实现主要分为以下3类。

(1) Modbus到Profibus的通信

在现场设备执行层中,大量传感器、智能仪表、智能电机保护器等Modbus设备需要将数据转换到Profibus-DP网络上。Modbus是一个请求/应答协议,其传输模式有两种(RTU和ASCII)。当传输数据量较大时,RTU的传输速率要高,所以系统采用RTU模式传输。编程过程只需设置相应的从站地址(可配置地址1~247)、通信波特率(9 600 bit/s)、读写数据初始地址、读写数据字数和数据缓冲区地址指针主要信息,再根据需要对数据缓冲区中的数据进行相应的处理[8]。

在监控系统中,Modbus到Profibus-DP的协议转换,通过Profibus-Modbus总线桥来完成。PB-M总线桥在Profibus-DP网络上作为从站,而在Modbus网络上作为主站。接口通过Profibus通信数据区和Modbus数据区的数据映射实现Profibus和Modbus的数据透明通信。

以干油泵电机的智能电机保护器YW2310为例,说明PB-M总线桥和Modbus的通信。本系统使用的PB-B-MMV32型网桥和电机保护器支持Modbus RTU协议。设置总线桥为Modbus主站或从站是通过总线桥的功能拨码开关SW最高位来设置的。当最高位设置为OFF时,总线桥是作为Modbus的主站;当设置为ON时,总线桥为Modbus的从站。总线桥在作为Modbus主站的同时又作为Profibus的从站,其地址范围是0~126,由功能选择开关SW3和SA一起设定。

在Step7中导入PB-M总线桥的GSD文件DS _MMV32.GSD,打开Hardware Catalog Profibus DP Additional Field Devices Gateway PB-B-MMV32,将其拖拽入已组建好的DP网络中。Hardware Catalog中PB-B-MMV32共有39个槽,1、2号槽已占用,剩下37个槽供用户使用,其余的槽位都可以插入一种对应Modbus的报文通信模块。下面以智能电机保护器YW2310的4XXXX保持/输出寄存器(功能码10H)为例,说明PB-M总线桥通信实现的过程。

首先,选择3号槽,双击“write 2 Words(4XXXX)”。3号槽中插入“2AO write 2 Words(4XXXX) QB256~QB259”。接着,双击3号槽中“write 2 Words(4XXXX) ”,选择“Parameter Assignment”,设定Modbus从站地址为10,键入保持寄存器4XXXX起始地址为20。最后在完成主从站的参数设置以后,建立Profibus与Modbus地址的对应关系。其映射图如图3所示。

图3 Modbus至Profibus数据映射关系图

图3中,QB256~QB259是Profibus主站分配给Modbus通信模块的4个字节的输出地址,将对应的Modbus报文写入Modbus从站中的2Word(4XXXX)。这样在PLC编程时可以将Profibus主站的数据直接预置到Modbus从站中,从而实现两个不同网络之间的数据通信[9]。

(2) Profibus-DP设备的通信

Profibus是目前现场级最成熟的总线技术之一,其具有多种通信方式,如FMS、DP、PA等。Profibus-DP是Profibus中一种高速、低成本、应用较广的通信模式。以系统中A1运输铁轨上控制混铁车倾翻的西门子系列变频器G120为例,说明DP设备与控制中心的通信过程。

① 组态DP主站,并对新建的Profibus网络进行参数配置。在Step7中导入G120变频器的GSD文件,在组态目录列表里找到G120变频器“SINAMICS G120 CU240E-2DP”,并将其托挂在Profibus-DP网络上,使之成为该DP网络的一个从站。设置从站地址可以通过G120控制单元上的拨码开关实现地址设置,有效地址值为1~125,也可以利用参数P918设置地址。利用参数设置时,拨码开关应该全部拨到OFF状态。系统利用参数设置方式,设定控制倾翻电机的变频器地址。双击打开G120变频器的属性,对其进行报文设置,根据工艺需要选择报文354,系统将给PKW和PZD自动分配与Profibus-DP主站对应的输入输出地址,PKW地址为PIW256~PIW263,PQW256~PQW263;PZD地址为PIW264~PIW275,PQW264~PQW275。输出PZD中,第一个是控制字,第二个为转速设定值;输入PZD中,第一个为状态字,第二个~第六个分别为电机转速反馈、电流反馈、转矩反馈、报警代码、错误代码。

② 打开STARTER4.3软件,搜索变频器,新建一个项目,设置变频器参数,如选择命令源P700=6为远程控制,Profibus站地址P0918=5,选择频率设定源P1000=6由远程给定等一些基本参数。

③ 编程时需要调用SFC14/15两个系统功能块,对DP从站G120变频器的数据进行读写操作。SFC14(“DPRD _DAT”)用来读取DP从站数据,SFC15 (“DPWR _DAT”)用来将数据写入从站中。建立与其相对应的DB块,用来存储数据。LADDR是硬件组态时PKW起始地址,所以其地址为W#16#100,通过MOVE指令传送十六进制数据047F到PQW264控制电机启动,输入不同数值到地址PQW266来改变变频器的频率。

(3) Profibus到Profinet的通信

现场设备层中,P-BM网桥、ET200M等从站均通过Profibus-DP总线与两个PLC主站相连接。在设计Profibus通信程序时,首先需要在Step7中对系统进行硬件和网络的组态,配置各从站的地址;通电以后CPU可以按照设定的波特率自动进行通信;各从站将获得的信息上传给主站PLC,通过CPU 315-2PN/DP内部网关,DP从站数据可以集成到Profinet网络中,并同时接收监控PC机所发出的远程控制命令[10]。

2.2 监控站设计及功能

铁水倒运系统中有两个现场监控站和一个中央监控站。各监控站对生产过程的监视和调度管理主要是通过上位机中WinCC的组态来实现的。Simatic WinCC是一个使用32位技术的过程监视系统,具有良好的开放性和灵活性。WinCC V7.0的组态环境是直接面向对象的,只需要组态好显示画面,配置好各变量的地址,设置好连接的方式,就能够与PLC进行通信对生产过程进行远程操控和监视。

(1) 现场监控站功能

考虑到设备故障及调试等因素,混铁车倾翻操作分为手动和自动两种方式。就地操作站和现场监控站均设有这两种方式。这两种方式可以相互切换。在启动倾翻电机时,先选择自动还是手动操作,并根据现场需要实现对现场各个干油泵、排烟阀、冷却风机等现场生产设备的控制,同时监视其工作状态,如润滑电机油泵油位高低、冷却风机和排烟阀电机是否启动等。此外对电流、电压、温度、质量等一些重要的电量参数进行实时的检测和监视。当系统发生故障时,如各类电机的过载、过电压时,能发出报警信号并及时复位所有输出。保存归档各类监控数据,将监视数据向上级网络集成。

(2) 中央监控站功能

选择性地接收现场监测的数据,并集成到企业监控主干网的数据采集与监视控制系统(supervisory control and data acquisition,SCADA)中,便于企业管理层了解现场生产的状况,根据现场生产情况制定生产计划。

3 结束语

在对铁水倒运监控系统进行改造设计时,由于出现新旧设备通信接口协议标准不兼容、现场设备分散性突出等特殊性问题,通过对同类监控系统开发现状的分析,采用多协议、多级网络数据集成的方式。该方式将远程I/O从站、Modbus设备、DP设备和PN设备的数据集成到统一的环境中,并将所需数据集成到企业先期已建成的工业以太网中,构成一个完整的、高效的监控系统,实现了对生产运行中各种电量及非电量参数等重要信息的智能化、网络化监控。系统自投入运行以来,各站运行可靠、稳定,生产效率得到显著提升,各方面性能都达到了设计要求。

[1] 张继红,崔桂梅.基于PLC控制的鱼雷罐车输送铁水方案设计[J].自动化技术与应用,2007,26(9):66-67.

[2] 崔坚.西门子工业网络通信指南(下)[M].北京:机械工业出版社,2005:199-230.

[3] 黄帮福,贺东风,田乃媛,等.鱼雷罐管理系统的设计与实现[J].冶金自动化,2010,34(4):16-21.

[4] 边凌燕.基于CP341模块的Modbus协议免驱动应用[J].电气传动,2009,39(2):72-75.

[5] 田海,张勇.基于多种通信协议的高炉渣粒化监控系统设计[J].工矿自动化,2012,38(10):13-18.

[6] 孔玉洁,杨忠业,杨晓宁.Profinet和Profibus集成技术在三冶炼监控系统中的应用[J].甘肃冶金,2009,31(2):94-96.

[7] 习博,方彦军.工业以太网中网络通信技术的研究[J].微计算机信息,2005,21(2):148-149.

[8] 赵一搏,史运涛,董哲,等.某基地设备综合监控系统设计与实现[J].控制工程,2012,19(3):511-514.

[9] 邯朝辉,廖雪超.基于Profibus-Modbus总线桥的Siemens S7系列PLC与Modbus RTU的通讯[J].电气自动化,2006,28(5):41-42.

[10]王树东,柴兆森,吴蕾,等.Profinet和Profibus集成网络在熔炼车间监控系统中的应用[J].电气自动化,2008,30(6):63-64.