一种红外系统性能检测仪的电路设计

董科

(武汉军械士官学校光电技术研究所1,湖北 武汉 430075;中国人民解放军65535部队通信营值勤站2,辽宁 营口 115000)

0 引言

随着红外热成像技术的快速发展,红外系统已广泛应用在汽车夜视、环境监测、无损监测等领域[1]。由于良好的环境适应性及隐蔽性,其被广泛应用在军事上的夜视侦察、武器瞄准、制导跟踪等。在红外系统普及应用的同时,其指标检测与性能评估需求也日益呈现[2-4]。然而,由于国内缺乏相应的检测设备,目前对红外热成像系统的检测普遍采用专用进口设备,例如以色列CI公司的METS-S系列产品、美国SBIR公司的RTB-3000光学平台[5]。此类设备不仅价格十分昂贵,而且体积庞大,仅限于实验室条件下定点使用[6-7]。要实现红外性能检测设备的配套与国产化,其检测电路设计及参数指标算法是关键[8]。

为此,本文设计了一种低成本、小型便携的红外检测仪的电路系统,实现对红外热成像系统综合性能指标的检测,并为其使用维护、故障维修提供必备的信息参考,摆脱对进口仪器设备的依赖。测试表明,系统满足红外热成像系统的现场测试需求。

1 系统概述

红外热像仪检测仪主要由黑体辐射源、红外平行光管及电路系统组成[9]。黑体辐射源在电路系统的控制下使红外靶标与环境温度保持一定温差,从而生成被测图案[10]。红外平行光管由离轴非球面反射镜和折叠光路构成,用于模拟无穷远目标[11]。电路系统实现红外系统信号的采集获取、性能指标的计算、电路参数的检测、故障维修指导等功能。因此,电路系统是检测仪的重要组成部分。检测仪电路系统组成如图1所示。

图1 检测仪电路系统组成

工控机是电路系统的核心,负责红外系统性能指标测试和故障诊断与维修指导,并完成系统界面的显示及人机交互功能。通过USB接口接收视频采集卡输出的数字图像信息,采用相应的测试算法软件完成红外系统关键性能指标的计算。通过串口驱动电信号激励与检测单元,负责测试任务、流程控制等指令的下达,并完成测试结果的采集。采用故障诊断算法对测试结果进行处理,实现典型故障点的定位,并以Flash多媒体形式指示故障点,进一步指导维修。视频采集卡实现红外热像设备输出视频信号的采集,完成数字化转换后通过USB接口上传至工控机组件。电信号激励与检测单元根据工控机指令结合矩阵开关进行激励配置,提供激励信号给电路适配器,检测电路采集电路适配器输出信号,经调制、A/D采集、数据分析处理后,给出检测结果,并上传给工控机组件。

检测系统的功能指标如下。

(1) 最小可分辨温差(minimum resolvable temperature difference,MRTD):测试误差<0.1 K。

(2) 噪声等效温差(noise equal temperature difference,NETD):测试误差<10 mK。

(3) 视频信号采集:PAL、CCIR标准制式。

(4) 电压信号采集:范围0~5 V,精度50 mV。

(5) 输出电压:±12 V,误差±200 mV;±5 V,误差±100 mV。

2 硬件设计

2.1 图像采集卡及工控机选型

图像采集处理单元的作用是将红外热像系统输出的标准模拟视频信号转换为数字视频信号,并完成图片的显示及数据存储等功能[12]。分析发现,被测红外热像仪的图像输出为标准PAL制式信号或CCIR制式复合视频信号。本文采用MV-U2000视频采集卡。GRAY8黑白图像方式采样位数达9 bit,RGB8888彩色方式最大可达32 bit,水平解像度达480线以上,采集分辨率为720×576,满足采集要求。

根据电路系统的设计要求,为保证系统运行速度、存储容量及体积满足要求,项目组选用PCM-3851工控机。该工控机配备板载Intel Celeron-M 900 MB CPU及 512 MB DDR 266 MHz内存,采用无风扇散热设计;具备1个标准PC-104+总线扩展插槽、18/24 bit LVDS TFT接口、6路COM、4路USB及 CF卡插座。

2.2 信号激励与检测单元设计

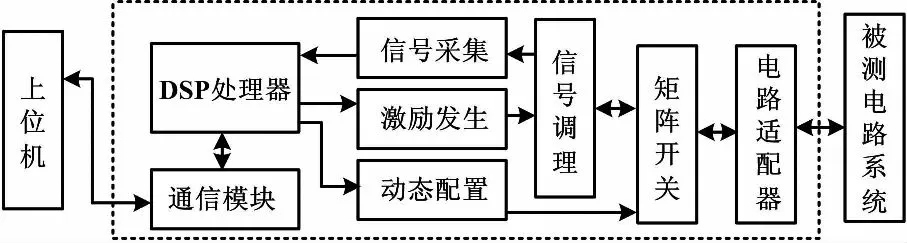

通过测试对象分析可知,给定激励包括各种电源信号、开关量信号、数字信号、模拟信号等。为了优化硬件资源配置,降低成本,采用矩阵开关对测试资源进行动态配置。同时,通过矩阵开关将检测通道配置到测试通道,然后根据具体的装备电路检测需求,设计相应的适配器来实现具体检测连接。检测电路组成原理框图如图2所示。

图2 检测电路组成原理框图

电信号激励与检测单元的功能是提供激励信号和进行数据采集分析,其组成包括DSP及外围电路单元、信号调理单元、信号采集单元和激励发生单元。DSP输出的控制信号经过驱动级后,一部分作为数字I/O信号直接输出,一部分通过专用继电器驱动芯片驱动继电器组成的矩阵开关,提供电源信号激励。被测装备在激励电源驱动下输出特征信号,为了与信号采集电路匹配,该特征信号先经过信号调制,使其满足信号采集电压范围。

系统选用TMS320F2808作为主控芯片,采用1.8 V和3.3 V电源电路、20 MHz有源晶振、RS-232串口通信电路和JTAG调试接口,形成最小控制内核[13]。在此基础上,充分利用TMS320F2808的A/D、D/A和I/O资源,组成一个通用性信号采集控制平台。信号调理电路主要包括信号电压的电平匹配、激励信号的时间顺序分配、正负电平的适应性检测、电平信号的整合。信号采集电路将采集到的信号进行滤波、稳压、降压、限压处理,使其满足DSP电压采集的范围要求。

3 红外系统关键指标及算法

红外系统的综合性能包括温度分辨率和空间分辨率,一般采用噪声等效温差(NETD)、最小可分辨温差(MRTD)等来表征[14]。其中,NETD是衡量热像仪温度灵敏度的一个客观指标。MRTD既反映热像仪温度灵敏度,又反映热像仪空间分辨率特性[15],其被广泛用于红外系统综合性能的判定。

视频采集卡采集红外热像系统的模拟视频信号,经A/D转换后送至工控机;结合人机交互界面和指标测试算法,完成红外系统MRTD、NETD的测试。

① MRTD的计算

根据被测红外设备焦平面的焦距和探测器像元尺寸,求取其特征频率。选用相应特征频率的四杆靶作为红外靶标信号,通过红外热像仪观察热图,调整靶标分别为正负值ΔT+、ΔT-,直至对四杆靶分辨小于总面积的70%,此时求正负温差绝对值的平均值[16]。计算如下:

(1)

为了减少主观因素的影响,一般采用多个观察者多次测试后求其平均值的方法。

② NETD算法

NETD是表征红外热像仪探测目标的灵敏度和噪声大小的重要客观参数。其定义是:用热像仪对标准测试图案进行观察,当热像仪系统的基准电子滤波器输出的信号电压峰值与噪声电压的均方根相等时,测试图案中的目标与背景的温度之差[17]。NETD检测原理如图3所示。

图3 NETD检测原理

如图3(a)所示,在均匀背景下,设图像方框区域内有一个像元点P,其噪声随时间的变化曲线如图3(b)所示。其中,V为该像元的输出响应,t为时间。设N为采样点数,则时间噪声的均方值VRMS的计算如下。

(2)

(3)

4 软件设计

4.1 电路参数检测程序设计

电路参数检测是针对具体待测红外设备设计的。通过矩阵开关给定所需要的激励,检测产生的响应,提取特征信号,从而判断故障状态。其中与工控机的通信尤为重要。检测得到的故障信息传到工控机进行判断并显示,同时通过与工控机的通信得到用户操作指令,实现具体检测功能。电路参数检测流程图如图4所示。

图4 电路参数检测流程图

系统首先进行初始化,完成DSP内部时钟、接口及中断配置。工作后DSP接收上位机指令,控制矩阵开关进行相应动作,给待测系统相应的激励信号。经过一定的时间延迟,通过A/D采集待测系统电路的输出响应信号,数据发送至上位机显示。接收到上位机关机指令后停止指令接收循环。

4.2 维修指导软件设计

维修指导软件是检测仪的一项辅助功能。首先建立电路典型故障的特征库;然后根据检测到的电路系统的参数情况及故障现象,与故障库里的数据进行匹配推理,指示出可能出现的故障点;最后指导维修人员以一定的操作流程进行故障排除。

维修指导软件采用Borland C++Builder开发平台,以实物图片及Flash动画的形式表现故障诊断过程,具有直观和可操作性强的特点,降低了对维修人员的技术要求。

同时,维修指导软件还集成了被测红外系统各种单板的电路原理图、元件布局图、操作规程、说明书等技术资料。这些技术资料可动态交互,方便维修人员的查阅,指导故障维修过程。

5 试验测试

以多型红外热像仪作为试验对象,采用以色列CI公司的METS-16大型测试系统对MRTD、NETD的精度进行对比测试,采用MASTECH-MY65型高精度万用表等仪器对检测仪的电路系统指标进行测试。测试在实验室内进行,温度25 ℃,湿度60%;被测红外设备处于同等参数条件,对比度55,亮度32,大视场,对焦良好。对某型红外热像仪的测试结果如表1所示。

表1 测试结果表

测试结果表明,红外检测仪的视频采集、电压输出等指标达到了设计要求,能实现对关键指标NETD、MRTD的测试。测试结果与进口设备METS-16测试值非常接近,MRTD误差小于0.1 K,NETD误差小于10 mK,满足设计指标要求。

6 结束语

针对国内对红外热像系统指标检测的广泛需要,进行了检测系统的硬件设计和软件设计,研制了小型红外系统检测仪。其电路系统采用工控机作为主控设备和操作终端,采用通用测试资源与专用适配器相结合的方式,实现对不同红外系统的电路端口的连接和信号采集,具有功能集成、扩展灵活的优点。针对红外系统性能表征的关键指标NETD、MRTD的定义,分析了相应的软件算法。测试表明,各项指标满足设计要求。该检测诊断系统电路已应用于便携式红外系统性能检测仪中,性能可靠,准确度高,满足红外系统测试需求。

[1] 杨继俊.红外探测器发展述评[J].激光与红外,2006,36(12):1098-1102.

[2] 李才平,邹永星,杨松龄.基于微光与红外的夜视技术[J].国外电子元器件,2006(12):72-74.

[3] 彭焕良.红外焦平面热成像技术的发展[J].激光与红外,2006,36(6):776-780.

[4] 吕宇强.热红外探测器的最新进展[J].压电与声光,2006,28(4):407-410.

[5] 李颖文,潘德彬,刘爱东,等.通用红外测试系统的精度分析[J].红外与激光工程,2006,35(10):272-274.

[6] Coleman H W,Steele W G.Experimentation and uncetainty analysis for engineers[M].New York:John Wiley and Sons,1989.

[7] 李颖文,潘德彬,刘爱东,等.通用红外测试系统的系统集成[C]∥中国光学学会2006年学术大会论文集,2006:399-400.

[8] 苏红雨,张宪亮,陈宇,等.红外热像仪性能参数的评价[J].中国测试,2010,36(1):14-19.

[9] 李旭东,胡铁力,岳文龙,等.红外热像仪SiTFuck的测试研究[J].应用光学,2005,26(5):21-24.

[10]胡铁力,李旭东,傅建明,等.红外热像仪参数的双黑体测量装置[J].应用光学,2006,27(3):247-249.

[11]田海雷,汪岳峰,张伟,等.离轴抛物面反射镜红外平行光管设计[J].红外技术,2007,29(12):701-704.

[12]沈永格,李范鸣,李争.基于SOPC的红外图像采集系统[J].红外技术,2010,32(6):311-312.

[13]樊生文,刘海山.基于TMS320F2808的永磁同步电动机伺服系统设计[J].电气传动,2011,2(41):43-44.

[14]陈汝钧.红外扫描探测系统综合性能描述和测试方法的研究[J].红外与毫米学报,1996,15(5):368-367.

[15]杨宜禾,周维真.成像跟踪技术导论[M].西安:西安电子科技大学出版社,1992:108-109.

[16]王东伟,张旭升,何川,等.红外热像仪最小可分辨温差客观评价技术[J].红外与激光工程,2010,39(4):612-613.

[17]安成斌,万英.热成像系统的NETD测试分析[J].红外与激光工程,2010,39(6):415-417.