小岭子磁选尾矿回收处理工艺研究

赵通林,陈中航,陈广振

(辽宁科技大学矿业工程学院,辽宁 鞍山 114051)

小岭子铁矿为前震旦纪沉积变质型磁铁石英岩和赤铁石英岩矿床。该矿区原是鞍钢矿山公司的后备矿山。为了开发利用小岭子铁矿,20世纪70年代原冶金部曾组织全国有关科研院所进行技术攻关,但因当时的试验指标过低而被迫放弃。由此可得出结论:小岭子铁矿属难选矿。毫无疑问,作为难选矿的废弃尾矿就更难选。同时,考虑到外销铁精粉的价格和高炉冶炼成本等因素,要求尾矿再选最终精矿品位不低于65%。目前国内外可选性较好的磁铁矿,其尾矿再选最终精矿品位也都在64%以下。所以,要达到精矿品位不低于65%的指标,必须在技术上有所突破,在工艺上有所创新。

为了充分合理开发利用小之岭子铁矿资源,公司拟对尾矿库现储存的尾矿和生产排放的尾矿集中加工。尾矿库现储存尾矿约129万t,生产中每小时排放的尾矿为300t。尾矿库存储的尾矿按100t/h输入尾矿加工厂,则尾矿加工厂每小时处理尾矿总量约为400t,年处理尾矿315万t。

1 尾矿性质研究

对小岭子铁尾矿工艺矿物学研究表明,尾矿中有用矿物主要为磁铁矿、假象赤铁矿及少量的赤铁矿,磁铁矿具有可回收价值;脉石矿物主要是石英,部分长石矿及少量的黑云母和绿泥石。磁铁矿与脉石矿物连生,常见赤铁矿沿磁铁矿的解理和裂隙中充填和交代,形成假象赤铁矿或半假象赤铁矿,此外还有少量脉石矿物中的细粒磁铁矿包裹体。尾矿化学分析结果见表1和表2。

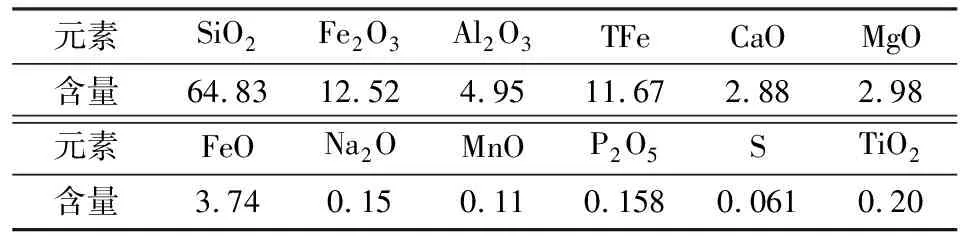

表1 一选车间尾矿化学分析结果/%

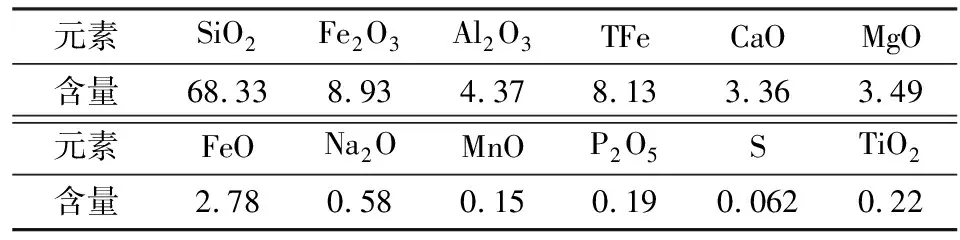

表2 二选车间尾矿化学分析结果/%

由表1和表2可知,该尾矿的主要化学成分为Fe 、Si,其他成分含量相对较低。

尾矿中还有少量赤铁矿、褐铁矿及黄铁矿等非磁性矿物;磁铁矿在矿石结构构造中,还存在充填和交代以及包裹体,这部分磁铁矿不能回收。

尾矿粒度分析及金属分布测定结果见表3。

表3 尾矿样品的粒度分析及金属分布测定结果

从表3可以看出,尾矿粒度较细。-0.074mm达到70%以上时,其金属分布率超过70%,所以制定工艺流程时应着重细粒级尾矿的回收。

综上所述,尾矿中的铁矿物与脉石结晶粒度很细,磁性率偏低,可选性较差。只有在技术上创新和突破,采用新设备、新技术、新工艺,才有可能使品位11%左右的尾矿经处理后使最终精矿品位达到65%以上的技术指标。

2 尾矿回收工艺工业试验研究

根据原矿性质及实验室研究结果设计采用以磁选柱为主体设备的五段磁选,一次再磨,高频振网细筛作控制分级的选别流程,工艺流程见图1。

尾矿回收设备目前广泛采用盘式回收机,但该设备由于场强较低,不适宜磁性率较低的尾矿。故本次设计采用了带“漂洗”水的中磁机。工业性试验结果表明,该设备能将尾矿品位控制在6%以下,并得到品位在35%以上的粗精矿。

一、二段精选设备采用高选择性的磁选柱。由于小岭子铁矿风化严重,容易泥化,所以磨矿粒度不宜过细,而磁选柱能在粒度较粗的条件下,获得高品位的精矿,并将60%以上的连生体中矿排入溢流中。这样,不仅减少了磨矿段数,降低了选矿成本,而且避免了矿物的过磨。一段磁选柱设置在再磨之前,以免将回收磁选机粗精矿中夹杂的矿泥和细粒贫连生体排入尾矿。试验结果表明,一段磁选柱精矿品位提升幅度在8~10个百分点左右。这是因为入选尾矿的粒度已达到-200目40%,进一步提高其品位不仅有可能而且很有必要,这不仅减少了入磨矿量,而且避免了矿泥对下部选别作业的不利影响。一段磁选柱的精矿经脱水磁选机浓缩后进入再磨机,其磨矿细度为-200目80%。经过再磨后的铁精矿给入二段磁选柱进行精选,使其品位提高到50%以上。再磨机采用高频振网细筛作为控制分级。一、二段磁选柱及细筛筛上的中矿一并用扫选磁选机回收后给入再磨机,并甩出合格尾矿。由于磁选柱排出了大量连生体,使铁精矿粒度组成与含铁矿量分布曲线产生明显的飞跃点,所以细筛的提质幅度达到了7%。筛下精矿采用外磁式脱水槽,其提质幅度为7%,较通常的脱水槽高出5%。

在单机工业试验中,通过对影响精矿品位和产率等指标的若干控制参数进行正交试验后,确定了最佳控制参数。单机试验在人工操作设备,给矿品位9.5%的条件下,实现最终精矿品位65%以上。但是在试验中发现,给矿量、浓度、水压、品位等均处于动态变化中,而设备不能随外部动态条件变化自动控制调整,产品波动较大,尾矿品位偏高,使精矿质量无法保证。另外,脉动电磁场周期性变化,使溢流品位忽高忽低。鉴于设备不适宜大工业生产的现状,技术人员对该设备进行了如下技术改造,提高设备对生产工艺流程的适应性。

1)磁系改造:采用复合电磁场,解决磁选柱溢流品位忽高忽低周期性跑矿。

区别于互联网、电子商务领域的大数据分析,煤矿安全生产数据均具有空间属性,煤矿安全生产只能在特定空间背景环境中展开。因此,煤矿安全生产大数据分析,需要在煤矿安全生产的特有空间环境中研发分析工具,展示分析的数据和结果。GIS“一张图”[16-18]是煤矿安全生产大数据集成分析的理想工具。

2)主体结构及给矿方式改造:解决处理能力小,给排矿易堵塞,连接处跑冒矿等。特别是给矿方式的改造,使给入物料进入筒体后,充分分散。

3)自动控制:实现磁选柱分选全过程的自动控制,并与中央集中控制系统相连,可以随时观察、调整任何一台磁选柱的工作状况,达到精矿品位稳定,满足大工业生产需要。

为提高磁选柱机的处理能力,并与系统其他设备匹配,工业试验采用5台Φ600mm磁选机。设备安装并调试正常后,试验系统连续运行近两个月,工业试验结果:在给矿品位10.5%的条件下,精矿品位66.02%,精矿产率5.93%,精矿回收率37.29%。通过对影响精矿品位和产率等指标的若干控制参数进行正交试验后,为工艺确定了适宜的技术参数。试验中,设备运转正常,试验指标稳定,达到工业试验预期目标,同时,在工业试验中也发现了一些问题,中矿返回再磨机矿量不易合理分布,磁选机未达到最大处理能力等。这些问题在有待在以后试验中进一步完善。

3 工业生产应用及生产考查

由于五段磁选铁尾矿回收处理工艺比较合理,取得了一定的经济效益,在工业试验基础上,在11个系列上开始全面生产。

3.1 工业试验结果

经流程作业考查结果表明,在给矿品位9.84%的条件下,精矿品位66.07%,精矿产率5.62%,精矿回收率36.3%。从考察结果看,五段磁选铁尾矿回收处理工艺精矿产品的产率在工业试验和生产考查阶段均低于工业试验阶段的指标。现场考查发现,除渣筛堵塞严重,当刷洗筛面或敲打筛面后,筛下量明显增加,反映出除渣筛的筛分效率在变化。这说明除渣筛的筛分效率将制约磁选柱的稳定供矿。

图1 尾矿回收工艺流程

3.2 需要解决的问题

1)寻找解决除渣筛堵塞的途径。

2)加强生产管理,确保再磨机的磨矿粒度和高频振动细筛的筛片完好。

3)改善环水水质,提高精矿品位。

4 五段磁选铁尾矿回收处理工艺流程评价

1)五段磁选铁尾矿回收处理工艺具有工艺先进,布局合理,指标稳定的特点,解决了磁选柱-再磨选矿工艺循环量大,生产指标波动的缺陷,经工业生产实践证明,该工艺流程是合理的。

2)所采用的核心设备-磁选柱具有独特的复合电磁场结构,采用自动控制系统,具有操作简单,运行稳定的特点,生产中能够适应入选产品性质变化,充分利用了尾矿磁铁石英矿嵌布粒度粗细不均的特点,使已单体解离的铁矿物在进入磨矿前得到充分选别,改善了精矿粒度组成,精矿中-0.74mm粒级产率由96%以上降至80%左右,为过滤工序降低水分提供了条件,同时,极大地减少了过磨粒子。

3)该工艺流程较为简单,选别过程自动控制,无需工人随时调整,大幅度降低岗位工人劳动强度。必要的管理工作是保证再磨机的球荷球比、磁选柱自动控制系统的正常运行,就能保证生产顺行,指标稳定。

5 结论

1)小岭子尾矿磁性率底,为半氧化矿;铁矿物及脉石均系微细粒嵌布。

2)五段磁选铁尾矿回收处理工艺先进、合理,通过工业试验和生产考查,精矿品位达到66%以上的预期指标,且精矿粒度得以改善,有利于过滤作业。

3)该工艺利用尾矿生产铁精矿,减少了尾矿对环境的危害,又创造了良好的社会效益和经济效益,实现了人类与环境和谐发展,推广应用前景广阔。