深井硬岩矿山采场结构参数优化的数值模拟研究

许振华,乔 兰

(1.北京科技大学,北京 100083, 2.中国瑞林工程技术有限公司,江西 南昌 330031;)

众所周知,采矿方法是地下开采的核心[1]。对于深井硬岩矿床的开采而言,采矿方法和回采顺序不仅要克服深井带来的诸多不利影响,而且要简化生产组织,适应大型无轨设备强化高效开采的要求。但大设备就要求与之相适应的大断面,这无疑给采场的稳定性带来较大挑战,因此采场单元尺寸大小及其比例关系不仅是保证安全回采的必要条件,同时对分步骤回采的综合技术经济效果也具有重要影响。此外,影响采矿和地下工程稳定性的因素很多,特别是各种影响因素的相互耦合,使得采场即使在相同的原岩应力场及岩体强度参数条件下,不同的采场结构参数,其围岩及矿柱的应力分布状态、位移状态也表现出不同的特性,这直接关系到采场自身的稳定性。因此,如何在保证生产安全的前提下,合理选取采场结构参数成为了是现场工程技术人员和设计工程师普遍关注的焦点。

1 有限元数值模拟

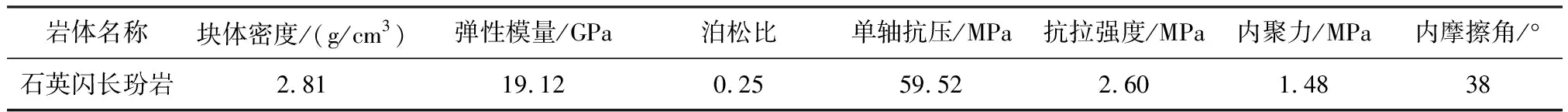

1.1 岩体力学参数的确定

数值计算结果的可靠程度在一定程度上取决于岩体宏观力学参数选取的合理性,某铜矿岩体力学基础研究初步结果,并依据岩块试样的物理力学参数和岩体分级指标RMR 值,按照Hoek-Brown 提出的节理岩体经验破坏准则对岩体宏观力学参数进行工程处理。经过处理的岩体力学参数汇总于表1。

表1 经工程处理的岩体力学参数汇总

1.2 力学模型的建立

本次计算采用日本软脑株式会社开发的有限元结构应力分析系统3D-σ。为了简化研究结构岩体,本设计选取模型尺寸为300m×300m。地应力场按自重应力场计算,最不利开采部位距地表的平均深度约800m。模型底部采用垂直方向约束,其余侧面均采用水平方向约束。模型未开挖前,共有单元76440个,节点总数为324153个,满足一般数值分析的要求[2-4]。

2 采场跨度优化计算结果及分析

某铜矿拟采用阶段大直径深孔嗣后充填法开采,即将矿体划分为矿房和矿柱,第1步骤回采矿房,用胶结充填形成人工矿柱;第2步骤回采矿柱,用全尾砂充填。在回采顺序上摈弃了传统的“隔三采一”,采用更为灵活先进的“隔一采一”二步回采顺序。那么,当回采一步采场时,由于矿房充填不及时,随着矿房暴露面积的增大,采场内围岩顶、底板及矿柱所承受的应力也逐渐增大。当一步回采结束时,若其顶板仍然处于稳定状态,则可认为在回采过程中采场处于稳定状态[5]。因此,研究不同跨度下采场内围岩顶、底板及矿柱所承受的应力状态及其变化规律具有重要意义。

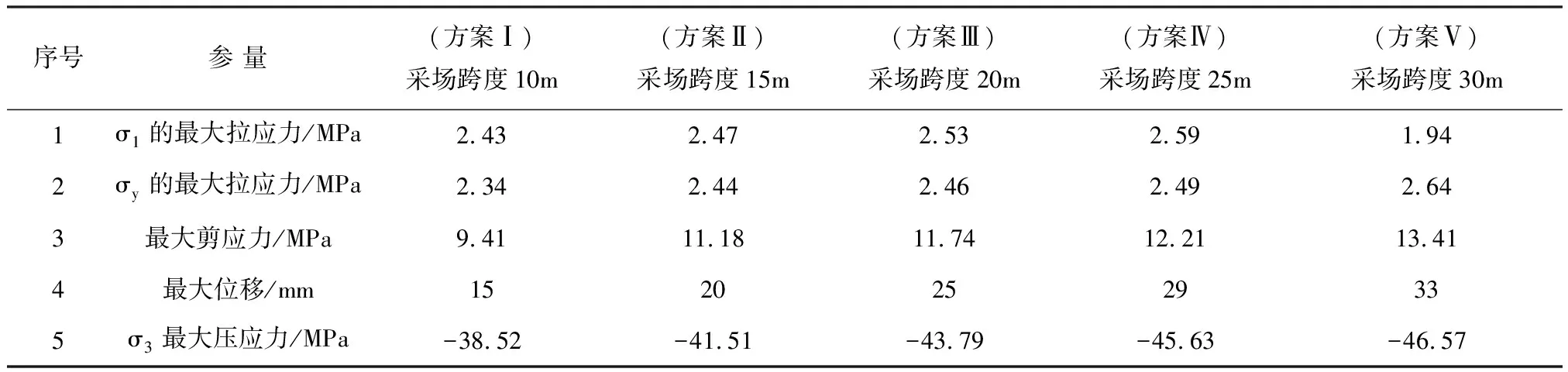

作为方案优化研究来说,最主要的是选择有关的特征量进行比较。由于岩体材料对拉伸作用的抵抗能力极差,这里主要选取最大拉应力作为方案比较的依据。其他部分指标,如最大压应力、最大剪应力和位移值作为方案比较的辅助参量。本文对采场高度为80m的硬岩深井采场稳定性进行分析研究,分别进行了采场跨度为15m、20m、25m、30m工况下的应力传播规律、变形机制及安全率进行分析,分析计算结果见表2。

表2 采场高度80m时五种不同采场跨度尺寸的有关计算结果

2.1 应力分析

根据既定的总体回采顺序,某铜矿井下采场直接顶板为石英闪长玢岩,其极限抗拉强度为2.60MPa左右,以此值作为判别标准。通过线性插值,当主应力σ1最大拉应力为2.6MPa时,对应的采场跨度为25m左右;而当正应力(σy)的最大拉应力为2.6MPa时,对应的采场跨度介于25~30m之间。可见,二者对应的采场跨度值均为25m多,不到30m,但其拉应力值基本都达到岩体极限抗拉强度的99%以上,甚至超出岩体极限抗拉强度。因此综合考虑到现场岩体稳定状况的差异,建议将采场高度为80m时的采场跨度值定为20m。

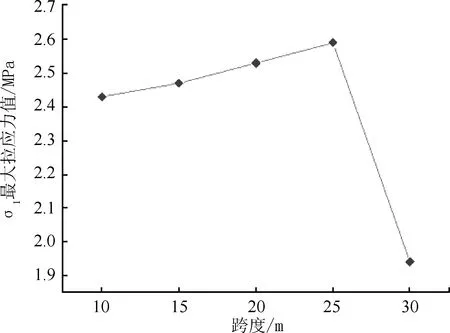

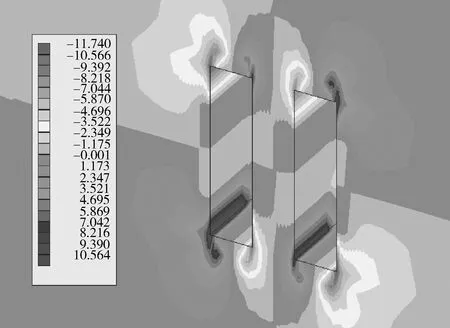

同时,由图1~8可知,主应力σ1最大拉应力随着采场跨度的增大,呈现线性增长关系,且主要分布在采场两帮的中部以及矿柱的腰部。但当采场跨度增大至25m时,主应力σ1最大拉应力急剧下降,这是由于采场两帮已超出岩体本身的塑性破坏区域,发生了应力释放,从而使得拉应力减少。σy方向上最大拉应力主要分布在采场顶板和底板上,在数值上随着采场跨度增大而增加,但在15~25m之间有一个平缓的过渡,证明在此跨度范围内,应力相对平衡,调整幅度较小,采场相对稳定,但一旦跨度达到30m,σy方向上最大拉应力就急剧增大,这是岩体进入了屈服区的典型特征;最大剪应力均分布在采场的四个边角,同时在数值上也表现出与σy方向上最大拉应力相似的特征;σ3最大压应力主要集中在采场四个边角,在数值上达到43.79MPa,为岩体极限抗压强度的73.5%,因此,在生产中应该尽可能避免这种直角造成的应力集中,采用圆弧过渡。

图1 σ1最大拉应力-跨度曲线

图2 采场跨度为20m时σ1最大拉应力云图

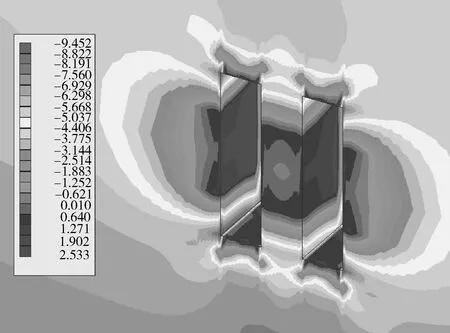

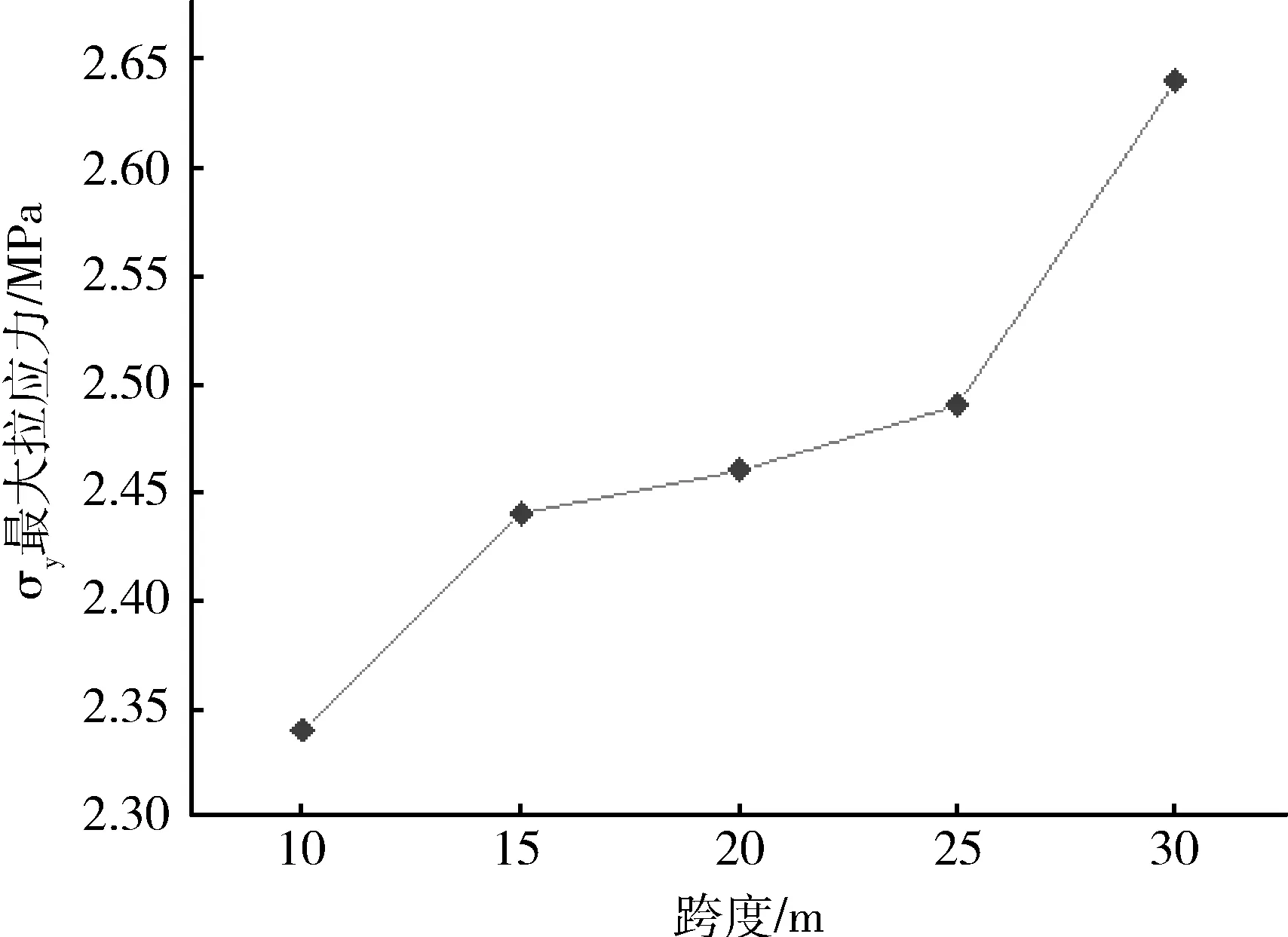

图3 σy最大拉应力-跨度曲线

图4 采场跨度为20m时σy最大拉应力云图

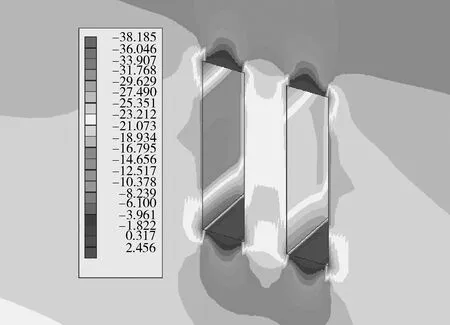

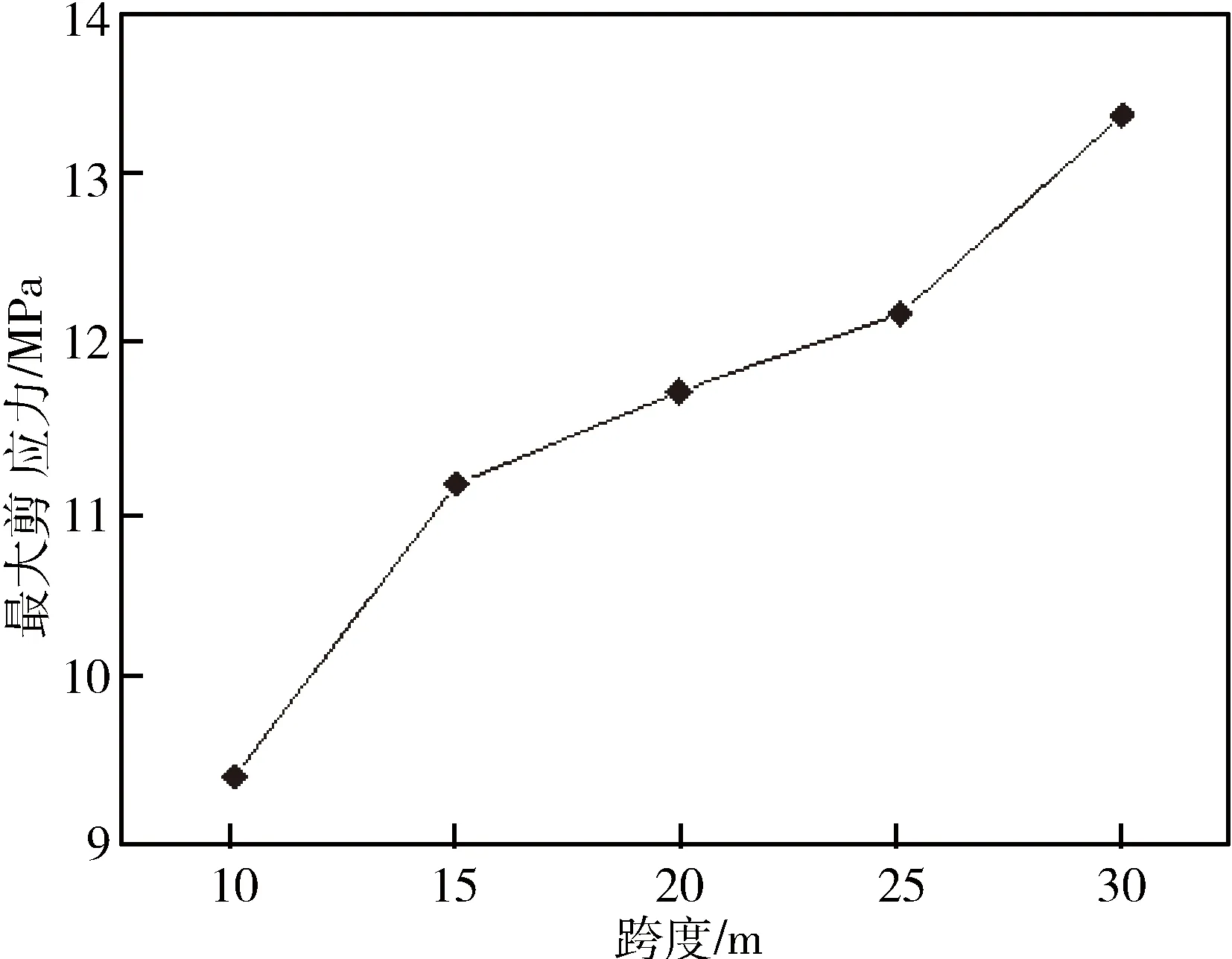

图5 最大剪应力-跨度曲线

图6 采场跨度为20m时最大剪应力云图

图7 σ3最大压应力-跨度曲线

图8 采场跨度为20m时σ1最大拉应力云图

2.2 位移分析

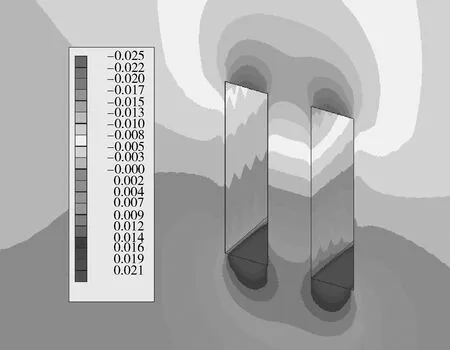

由图9~10可知,采场开挖后,位移均指向采空区,即顶板下沉,底板上移;随着开采区域的扩大,位移值呈逐渐增大趋势。

图9 最大位移量-跨度曲线

图10 采场跨度为20m时位移云图

2.3 安全率分析

采用安全率指标S 定量表示岩体材料接近破坏的程度,S>1 表示位于屈服面内部,S≤1表示位于屈服面上部或屈服面外部。因此,S 值愈小说明破坏程度愈厉害。由图11可知,当采场跨度达到20m时,采场顶板和两帮,以及矿柱的安全率均大于1,证明此时的采场是稳定的。但从数值上看,采场顶板及两帮局部区域安全率均为1.1,说明此时矿柱及采场顶板均处于屈服状态,但已接近临近状态。

图11 采场跨度为20m时的安全率曲线

3 结论

综合以上岩石力学数值分析结果,某深井硬岩铜矿基于充填采矿“隔一采一”的回采顺序情况下,当采场高度为80m时,采场跨度定为20m,无论从应力分布、位移量,还是安全率上均为合理,既保证了采场的稳定,又最大程度上发挥了采场的生产能力,有利于大型高效采矿设备的应用。

[1] 童光煦.高等硬岩采矿学[M].北京:冶金工业出版社,1995:143-148.

[2] B.H.G.布雷迪,E.T.布朗.地下采矿岩石力学[M].冯树仁等,译.北京:煤炭工业出版,1990.

[3] 王清来,许振华.复杂采空区条件下残矿回收与采区稳定性的有限元数值模拟研究[J].金属矿山,2010,409(7):37-40.

[4] 沈慧明,许振华, 朱利平,等.残矿回采顺序优化与复杂采空区稳定性的有限元模拟研究[J].中国矿业,2011,20(1):78-81,103.

[5] 陈何,程国江.垂直分条充填采矿法采场参数的数值分析[J].矿冶,2001,3(10):1-5,10.