剑杆织机的开车痕探讨

吴和福

(广东丰凯机械股份有限公司, 广东佛山 528300)

剑杆织机的开车痕,也称横档疵点,就是我们平时所说的稀密档,即稀痕和密痕。开车痕是在织机停车特别是断纬以后织口发生的微量变化而引起整幅织物上的横向织档,这些织档或稀或密。从理论上讲任何一种织机只要发生停车或断纬以后织口都会发生微量变化,这种变化即所谓的织口蠕变,其变化的规律相当复杂,所以当织机停车或断纬以后再开车就容易在织物上产生开车痕,有些开车痕在织机上就可被看到,有些则不明显,要在验布机上通过光照才能被发现。不同的织物情况也是不同的,而且要参照国家标准鉴别,有些属于开车痕,有些并不属于开车痕。开车痕是厚重织物尤其是牛仔布行业非常重要也非常难处理的问题,是决定织物品质等级的重要因素。开车痕从理论上来讲是永远存在的,本文通过对开车痕的起因进行分析,寻求解决或减轻织物开车痕的方法,为织物的防开痕生产提供理论依据。

1 剑杆织机开车痕的分类及产生原因

1.1 剑杆织机开车痕的分类

(1)稀路(稀痕): 在布面组织中,两纬纱之间的距离比设计的距离大,这种开车痕的宽度可能是2 ~5 纬,有时也有几厘米宽,稀路可能是停车前几纬,也可能是停车后几纬;

(2)密路(密痕): 在布面组织中,两纬纱之间的距离比设计的距离小,这种开车痕的宽度可能是2 ~5 纬,有时也会大于1 厘米宽,密路可能是停车前几纬,也可能是停车后几纬;

(3)波浪纹(鱼尾纹): 在布面上,有几纬(通常是一个周期,有时是几个周期,如3/1 斜纹,4 纬为一个周期)使得布面不平整,外观像波浪一样。

1.2 产生开车痕的原因分析

剑杆织机产生开车痕的原因很多,主要分为以下三大类。

1.2.1 织物本身原因

(1)经纬纱原料加上经纬密的配合使经纬纱之间的抱合力低,纬纱引入梭口后一经停顿就易滑动,而这种滑动一般是不可逆的,即造成开车后的横档。这跟经纬纱线的特性和织物组织结构的设计有关;

(2)经纬纱易产生塑料变形(蠕变),对剑杆织机的小开口、大张力特性不适合,如真丝织物,在剑杆织机上生产就有很大难度,极易产生稀路和波浪纹等疵点。

1.2.2 上机工艺调整不当

1.2.2.1 波浪纹

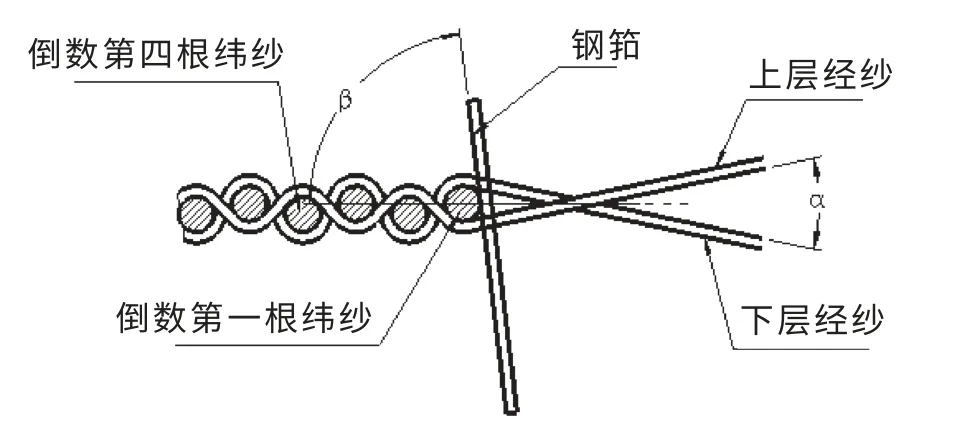

(1)一是上层经纱张力太小,下层经纱张力太大,如3/1 牛仔布,由图1 所示,在形成织物时从停车时的倒数第四纬(停车后开车引入的第一根纬纱为第一纬,停车时织入梭口的最后一根纬纱为倒数第一纬,依此类推)总是比其它的纬纱高,织机在运转时,这种现象能清楚地看到。其原因一般为后梁、停经架的高度太高,致使上下层经纱张力不均衡[1];

图1 打纬织物形成区图

(2)二是停车后重新开车,经纱张力太小,不能将引入的纬纱按织物设定的变形量打入布身,从而导致纬纱鼓于布面上方,形成波浪纹;此类波浪纹跟织机的设定和织机对经纱张力的控制方式有关;

(3)三是织口太小,由图1 所示,当织口过小时,开口角必然跟着小,使得停车后重新开车的第一纬打纬时下一纬开口角α偏小,引入的纬纱易向机后滑动,因而不能将停车时的倒数第一纬和开车后的第一纬打紧;

(4)四是开口综平时间太晚,同上一点原理一样,打纬时织物梭口的开口角偏小,引入的纬纱易向机后滑动,因而不能将停车时的倒数第一纬和开车后的第一纬打紧;

(5)五是综框动程太大,平综高度太高,导致上层经纱相对下层经纱来说太大,停车时,绷紧的上层经纱将倒数第四根纬纱从布面底部打出来,形成织物反面有一纬凸起。

1.2.2.2 稀路

(1)一是停车过程中,停车时间过长,没有及时处理断头后开车,经纱产生塑性变形而伸长(蠕变),织口向机前移动;

(2)二是织机重新启动开车时的打纬力比正常运转时的打纬力小,所以重新开车后的前几纬打不到位,从而产生稀路。

1.2.2.3 密路(密痕)

(1)倒数第一纬的密纬: 在打纬瞬间,织口偏离正确的位置而织机机后移动(即移向经轴的一侧),就会产生此种密痕,一般是开车后第一纬时经纱张力异常突变引起;

(2)倒数第一纬以前几纬中密路产生的原因: 在打纬瞬间,由于经纱的弹性差,第一纬以前的几纬(通常为1 ~4 纬)在钢筘的推动下在布面中向前移动,使这几纬的密度增加而产生密路;

(3)倒数第二纬与倒数第三纬之间密路的产生原因: 刹车的开始角选择在打纬完毕之后,布面中的倒数第二纬与倒数第三纬之间可能会产生密路。

1.2.3 织机故障引起的开车痕

(1)卷取箱: 齿轮、蜗轮蜗杆磨损;稀密路易同时产生;

(2)送经箱: 齿轮、蜗轮蜗杆磨损;稀密路易同时产生;

(3)送经卷取电气系统: 张力感应器坏、伺服电机故障、伺服驱动器故障、IC 主板故障;

(4)后梁罗拉轴承磨损、张力摇臂轴承磨损、张力弹簧工作不正常、后梁阻尼器故障、经轴两端轴承磨损;

(5)卷取糙面辊表面包皮与织物不配,不能有效地握紧布面;压布辊的压紧力不够;卷取辊上缠绕有废纱;致使布面与卷取辊之间打滑,易形成密路;

(6)多臂开口传动同步带过松或损坏,开车第一纬易滞后,造成开车第一纬打纬时开口平综时间推迟,不能打紧第一根纬纱,形成开车档;

(7)主电机皮带过松打滑或损坏,致使开车第一纬打纬力不足,形成波浪纹;

(8)主离合器启动间隙过大,使启动到正常速度的时间过长而造成打纬力不足,形成波浪纹;主离合器制动间隙过大,使织机停车过程的时间过长而造成停车倒数第一纬打纬力不足,形成波浪纹;主离合器摩擦片磨损,会造成刹不住车或启动打滑和启动过程太长,形成波浪纹;

(9)打纬机构: 打纬共轭凸轮与转子轴承之间有间隙或有磨损;

(10)人为因素: 对于易产生开车档的织物,停机、修机、开慢车、手动寻纬等均会造成开车痕的产生。

2 剑杆织机避免开车痕的方法

2.1 从经纬纱原料和织物组织结构方面

(1)原纱质量: 检查原纱质量是否符合国家标准,高档主品(主营出口)原纱质量是否符合国际标准;

(2)经轴质量: 经轴质量必须符合织机正常织造要求,符合织物品种设计要求,检查经轴上经纱的各项性能指标是否符合质量要求,如回潮率、上浆率及经纱弹性等;

(3)织物组织结构: 在织物的设计上如不影响织物风格和品质的情况下(布料客户接受情况下),可适当改变织物品种的经纬密以提高开机效率。

2.2 从织物上机工艺方面

精确的织机运动时间配合和合理的经位置线是保证织物良好织造的基本条件。

(1)开口平综时间: 开口时间是织造工艺中的主要工艺参数,直接影响着布面的风格和开机效率,例如牛仔布,早开口时打纬时织口处的梭口角α(图1 所示)大,经纱对纬纱的抱合力大,打纬以后纬纱不易反拔后退,有利于把纬纱打紧,使牛仔布紧密厚实,布身平整,迟开口时,打纬时织口处梭口角小,不利于构成紧密织物。所以牛仔布在织造时,应采取早开口工艺;

(2)后梁位置: 如图2 所示,易产生开车痕大都为厚重、织物紧度高的织物,像牛仔布,在织造时一般采用不等张力梭口较合适,因为采用不等张力梭口时,上下层经纱张力有差异,纬纱较易织入织口内,减小了打纬阻力,但后梁不能太高,否则上层经纱张力过于松驰,梭口不清,而下层经纱张力过大,引起跳花、跳纱或经纱断头等疵点,一般经纱峰值应控制在经纱平均断裂强度的25%以下,这样可有效地降低断头[2];

(3)固定后梁的防转抱紧装置: 抱紧固定后梁可减小后梭口的长度,使开口时经纱的相对伸长减小,开口易清晰,打纬时有利于打紧纬纱,但采用此功能时打纬峰值太大,对织造效率有一定的影响,通常在平均张力较小时采用;

(4)经纱上机张力: 剑杆织机的特点就是小开口、大张力,所以其品种适应性强,但也不是万能的,易产生开车痕的厚重织物多采用大张力织造,因为大的上机张力织造时能明显减小织物形成区(停车前3 ~4 纬),有利于扣紧纬纱,减少纬纱的后退和织口游动;

图2 剑杆织机经位置线图

(5)梭口高度,为综框动程减去综丝综眼高度和综丝与挂综杆之间的间隙,梭口高度大,织造时经纱的屈曲波较高,布面丰满,织机打纬时上下层经纱形成的夹角α角(如图1)大,经纱对纬纱的抱合力大,有利于打紧纬纱。故在织造厚重牛仔布系列时一般采用大开口织造。但开口太大会影响织造效率;

(6)打纬角β,织机开口综平线与织机零度时打纬钢筘形成的夹角,如图2 所示,此角度跟织机本身的设计有关,不可调,但对打紧织物却关系很大,当打纬角小于90°时,打纬时易将引入的纬纱打入织物反面,使布面正反面形成清晰的纹路风格,布面正面也非常饱满。可有效地防止开车痕的发生。但对于一此极轻薄织物,其非常脆弱的纬纱易被打断在布面之中,开成疵布,同时织造效率也大大下降。PICANOL 公司GTM、GAMMA 系列机型及国内仿制机型均为锐角打纬,在织造厚重织物方面有很大的优势;SOMET 公司SM、TAMMA 系列机型及国内仿制机型打纬角接近90°,属直角打纬,在织造轻薄织物方面有很大的优势。

2.3 使用新型剑杆织机的高级功能防开车痕

2.3.1 先进伺服送经和卷取功能的使用

采用先进伺服马达控制的电子送经和电子卷取系统,在开车和停车过程中能迅速地响应控制织机送经和卷取机构的速度。

2.3.2 补偿功能的使用

在停车时,由于布面张力大于经纱张力,加上经纱的塑性变形,织口会产生移动,其移动量随停机时间长而增大,可通过设定不同停机时间的送经补偿量或卷取补偿量,能有效地防止织口的移动,从而减轻开车痕。补偿的方式有多种,可用纬数补偿,即采用开车后几纬内的补偿,一般开车第一纬补偿量最大,然后逐纬减小补偿量,也可用时间补偿,即根据停车后至重新开车的时间来设定补偿量,在停车的状态下,通过控制送经或卷取伺服马达来调整经纱张力和织口移动量,随着停机时间的变长,总补偿量也增大,补偿的规律是随时间的延长,补偿量的增幅逐渐减小。对于一些特殊织物品种,还可设定停车过程中的补偿量。不同织物根据其纱线结构和组织结构等特性不同,补偿的方式会有所不同,几种补偿方式也可同时使用,其最终目的是减轻甚至消除开车痕。

2.3.3 开口平综功能的使用

此功能一般用于开口装置为电子旋转多臂的织机上,在织机经停、手停和纬停后,通过控制多臂开口的运行程序使综框在停机角度(一般310° ~330°)全平,此时经纱张力最小,经纱的塑性变形最小,停车时间长对经纱变形的影响相对较小,如配以相应的送经补偿和卷取补偿,对防止开车痕有很好的效果。

2.3.4 不同开车方式的使用

不同的开车方式会影响织机的开车痕。

(1)经停方式一: 310°左右刹车,选色抬纬不选色,织机停在下一纬60° ~80°之间,再慢车退至320°左右,重新开车时直接快车,停车时织机对最后引入的一根纬纱打纬力度随刹车后车速的下降而减小,也就是说,停车最后一纬没打紧,开车后第一次打纬力度也不足,但两次打纬是打了同一根纬纱,对布面没有太大影响,此方式为最常用的经停和手停方式;

(2)经停方式二: 0°前先抬纬不选色,0°以后刹车,织机停在当前纬310° ~330°之间,再通过慢车寻纬机构自动反寻纬一纬,重新开车时直接快车或慢动至0°以后快车,停车时织机对最后引入的一根纬纱打纬力度与正常开机相同,开车后第一次打纬力度小或是慢车打纬;

(3)经停方式三: 0°前先抬纬不选色,0°以后刹车,织机停在当前纬310° ~330°之间,再通过慢车寻纬机构自动多臂信号反寻一纬,综框实现平综,重新开车时直接快车,停车时织机对最后引入的一根纬纱打纬力度与正常开机相同,此开车方式对易产生开车痕的织物有很好的效果;

(4)空打纬开车方式: 织机开车时,空引一纬或几纬,将停车引入的最后一根纬纱打一下或几下,选色、多臂开口、送经、卷取等信号不向前切换,对于特紧密织物,织机的打纬力有限的情况下,此方式的应用可起到一定的消除开车痕的作用。空打纬的次数可根据织机本身打纬力和织物的组织结构情况而定;

(5)纬停方式一: 310°左右刹车,选色抬纬不选色,织机停在下一纬60° ~80°之间,再慢车退至45°左右,通过慢车机构反寻一纬,此时梭口打开,处理断纬后直接开车。一般织物均采用此种纬停方式,但由于停车后梭口处于打开状态,停车时间长经纱塑性变形大,易产生开车痕;

(6)纬停方式二: 0°前先抬纬不选色,0°以后刹车,织机停在当前纬310° ~330°之间,再通过慢车寻纬机构自动反寻一纬,综框实现平综,织机停下等待处理断纬,处理断纬时,挡车工按点动按钮,织机慢动至下一纬45°左右,梭口打开处理断纬后直接开车,此纬停平综方式经纱的塑性变形小,对易产生开车痕的织物有很好的避免效果;

(7)超级马达的应用: 主要是采用一些高力矩的无刷电机,能实现超强启动和制动,缩短制动过程和启动过程,快速将织机制动从正常速度降到0,同时也能迅速将织机启动从0 到正常转速。超级马达的应用还具有可以实现变速织造、慢速功能,简化传动链、大大节能等优势,将成为未来高档织机驱动的发展趋势。

2.4 防开车痕织造原则

(1)当开车痕与织物风格或织造效率相冲突时,应选择最低的停车次数,降低断头、提高织造效率是解决开车痕的最有效办法;

(2)加强对机器的维护管理,做好织机的日常保全工作,将织机的坏机率降至最低;

(3)在产量与织物布面质量和效率产生冲突时,尽量优先选择质量和效率;

(4)加强原纱质量的控制和织前准备工序的管理,将织机停机率控制在源头。

3 结论

目前剑杆织机大都采用电子送经、定位刹车、自动对织口以及超力矩启动电机等技术措施,除挡车工操作不当或因机械故障造成坏车外,一般织物很少会产生稀纬和密路类开车痕疵点。目前,国际著名的织机制造商生产的最新无梭织机均可提供比较完善的防开车痕装置。由于考虑到投资成本,国内一些纺织厂在引进国外织机时没有完全选购这些装置,致使织物上的开车痕疵点仍不同程度地存在着。其主要表现形态可分为纬密大于或小于设计标准的开车痕及经缩波浪纹开车痕两类。这两类开车痕在不同的织物组织及不同紧度下,表现出不均衡性。一些需要高档面料的客户,其质量要求远远高于国标。所以,要想取得良好的效益,生产出高质量的产品,就要重视对剑杆织机开车痕的认识,通过采用合理的上机织造工艺参数、先进的张力控制系统、精确的开停机方式来达到减轻开车痕,以求达到人的肉眼视觉精度无法分辨出差异。

[1]李毅.牛仔布生产与质量控制[M].北京: 中国纺织出版社, 2004.

[2]郑海荣.片梭织机开车痕疵布的产生原因及解决措施[J].棉纺织技术, 2007, 35.(9):162-164.