浅议浮法玻璃企业的循环化改造

李二民

(华尔润玻璃产业股份有限公司,江苏 张家港 215625)

0 引言

循环经济以要求按照生态规律组织生产、消费和处理废弃物,合理利用自然资源和环境容量,物质不断循环利用,使经济系统和谐地纳入到自然生态系统的物质循环过程中。以“减量化、再利用、资源化”为原则,达到经济系统低消耗、低排放、高效率的运行目标。作为传统产业之一,玻璃工业属于典型的资源、能源消耗型产业,随着玻璃产能的不断扩大,面临的节能减排形势极为严竣。据统计,我国2013年浮法玻璃生产能力为9.8亿重量箱,全年耗能折合标煤1 420万t,需要消耗各类不可再生优质矿产及化工原料约6 000万t,已经成为发展循环经济、落实节能减排的关键一环。近年来,新建的浮法线从选址规划开始就注重循环经济,从资源、能源供应等方面与园区其它企业相配套,一些玻璃企业老厂区进行循环化改造的潜力很大。华尔润公司主要围绕“减量化”和“资源化”两大原则,在节能减排、废弃物资源化利用等方面进行了相应的循环化改造。

1 浮法玻璃生产资源及能源利用分析

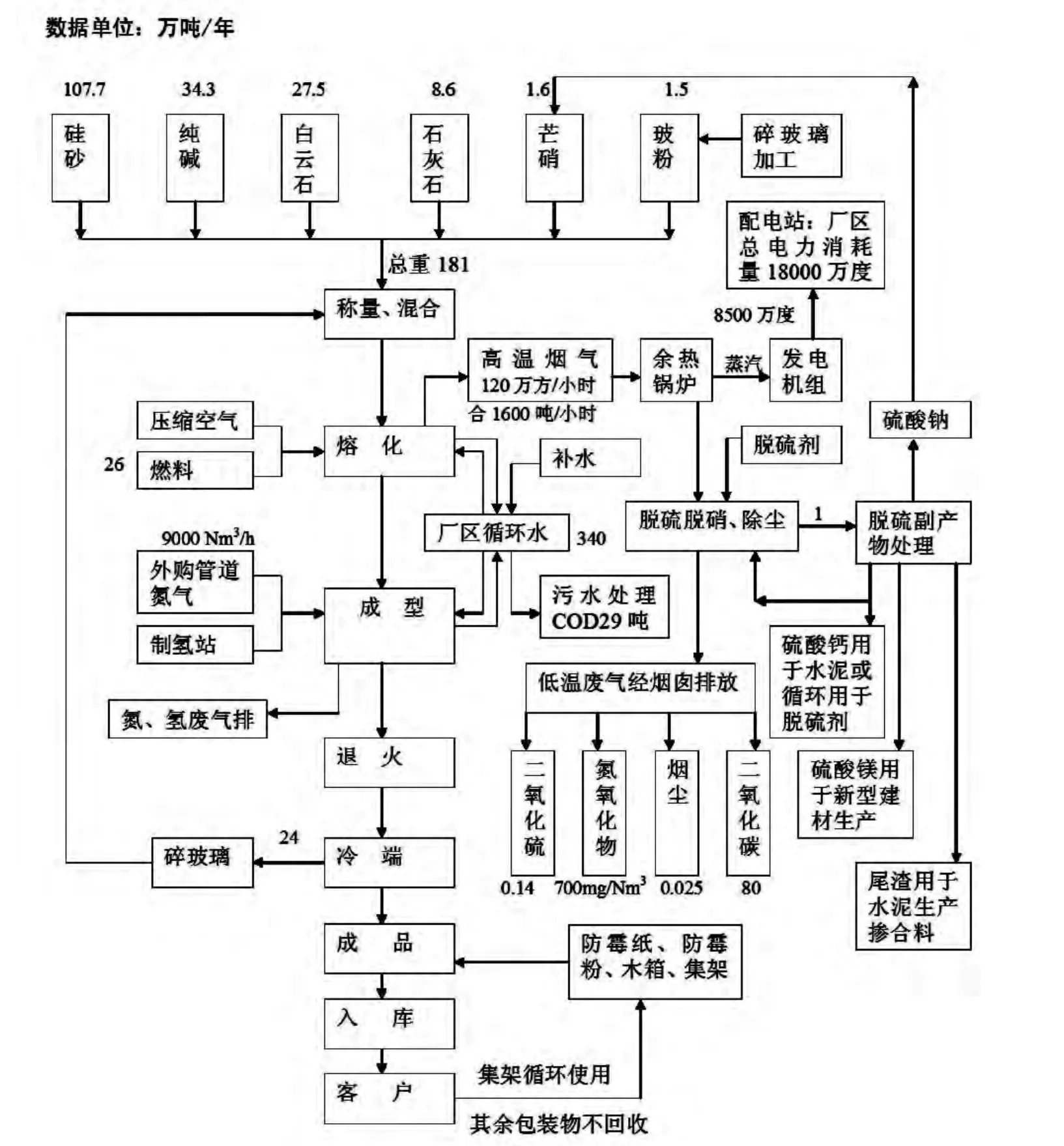

浮法玻璃的主要原料硅砂、纯碱、白云石、石灰石等,均为不可再生矿产资源,玻璃熔窑消耗的燃料除了有重油、煤焦油、焦炉煤气、发生炉煤气、石油焦粉,还有天然气、清洁煤气等清洁燃料。玻璃生产设备众多,还需消耗大量的电力。华尔润公司围绕循环经济,对现有浮法玻璃生产工艺流程各个环节进行优化完善,采取耗能设备节能改造、废弃物循环利用、窑炉余热回收利用、管道氮气改造、燃料结构调整等措施,取得了一定的效果。华尔润公司浮法线的资源、能源利用情况见图1。

2 “减量化”改造措施

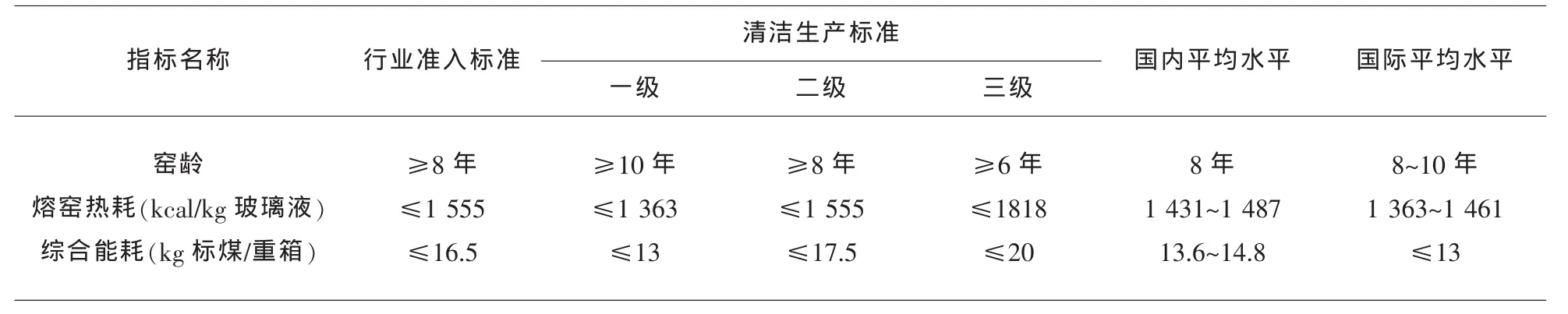

基于玻璃生产能源消耗量大、废弃物排放量大的现实情况,正确分析并实施浮法玻璃生产工艺流程的物质流、能耗和工业废弃物减量化问题显得尤为重要,应坚持减量化优先,从源头上减少生产环节能源、资源消耗,减少废弃物的产生。玻璃企业能耗指标情况见表1。

为做好节能减排工作,华尔润公司成立能源管理部门并运行能源管理体系,通过一系列节能减排措施,综合能耗达到12.61 kg标准煤/重量箱玻璃,低于新建生产线准入条件16.5 kg标准煤/重量箱玻璃,达到清洁生产一级标准。

2.1 玻璃熔窑节能改造

窑炉能耗占玻璃生产总能耗的80%以上,燃料费用占产品成本比例最高达到40%。浮法玻璃从发明至今已经取得了长足发展,其成形工艺、退火、切裁、自动控制等各方面技术均日趋成熟,但熔制方法和窑炉结构无很大突破,国内熔窑的热效率与国外相比尚有较大差距。

为提高窑炉热效率,进行了一系列技术改造。采用池底台阶结构,在冷却部入口设置池底台阶,明显降低冷却部玻璃液回流,减少二次加热从而起到节能效果。采用澄清区台阶碹结构,分段降低火焰空间高度,改变上部空间热气流对流,实现提高澄清温度,降低末对小炉燃料消耗。改进池壁拐角和池底压缝砖结构,将直角均改为倒角结构,减少玻璃液析晶。根据窑炉热态膨胀和散热特点,提高窑炉气密性,加强保温,减少窑炉散热量。2009~2013年,华尔润公司对8条浮法生产线进行了冷修节能技改,经各项指标对比,平均节能率在7%左右,最低已经突破1 300 kcal/kg玻璃液。

表1 玻璃企业能耗指标对比表

图1 浮法生产线资源、能源利用图

2.2 氮气供气系统改造

氮气是浮法玻璃在锡槽成型时的保护气体,厂区10条线总用气量在14 500 Nm3/h,原有氮气采用空分法生产,投资和占地面积大,运行成本高。厂区周边为钢厂配套的某工业气体公司,生产中有过剩氮气,以管道供气方式购买过剩氮气用于玻璃锡槽保护气,替代现有的空分制氮。改造完成后,外购供气量为9 000 Nm3/h,取代原有的两座设备老化的空分氮气站,用能方面电耗减少8.8万kWh/d,氮气综合使用成本降低0.1元/Nm3,消化周边企业的副产品,起到园区内循环补链作用。

2.3 烟、尘等污染物减排

烟尘减排最直接的途径是降低燃料消耗,减少燃烧生成物。其次是对烟气进行脱硫、脱硝、除尘处理。目前玻璃熔窑根据燃料和原料中澄清剂种类不同,正常的SO2排放为300~3 000 mg/m3,粉尘排放在800 mg/m3以下,NOx的排放最高达到2 000 mg/m3;根据平板玻璃工业大气污染物排放标准GB26453-2011规定,SO2排放限值为400 mg/m3,颗料物排放限值为50 mg/m3,最新增加了氮氧化物(NOx)排放限值为700 mg/m3,开展烟气脱硝工作刻不容缓。

2006年以来,华尔润公司对全部浮法线安装了脱硫系统,通过各种脱硫工艺的试验和技术改造,脱硫效率不断提高。2011年在浮法四线建立SCR脱硝中试装置进行脱硝技术研发、试验,并于2012年正式建设SCR选择性催化还原脱硝系统,脱硝率可达到75%~90%。根据SCR烟气脱硝技术所适应的320~420℃烟温特点,选择在尚未建余热电站的浮法3线实施烟气脱硝,该套环保处理系统能够实现脱硝、脱硫、除尘一体化。

在脱硝项目的实施中,还存在一定的技术难题。使玻璃窑实现余热发电、脱硝、脱硫、除尘一体化,从技术上是可以实施的,采用的较为合理的技术路线为:窑炉烟气→高温金属滤袋除尘→余热发电锅炉高温段→SCR选择性催化还原法脱硝→余热发电锅炉低温段→湿法脱硫→合格排放。但如果要实现上述工艺改造,余热电站锅需相应改造为两段式,对于已经投运的电站和脱硫生产线来说,改造的代价将非常大,相关技术难题有待进一步研究。

2.4 燃料结构调整改造

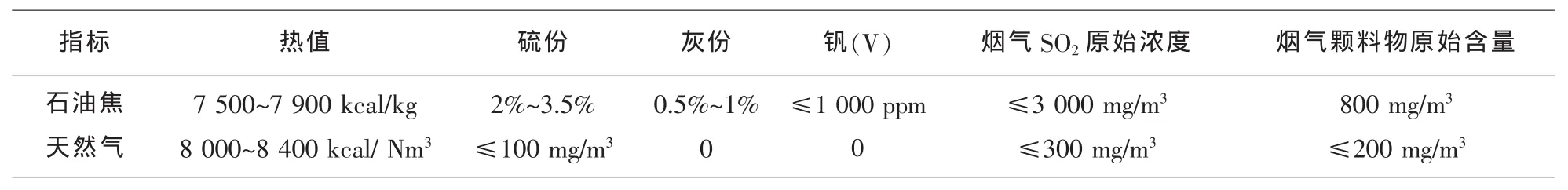

使用清洁燃料能从源头减少污染物的排放,燃料的品种与质量直接决定烟气污染物的含量。近年来为降低生产成本,石油焦粉在玻璃行业得到广泛应用,在降低成本的同时,也加重了烟尘的污染程度。随着玻璃行业排放问题日益严重,国家相继出台了一系列政策、法规来规范、引导行业发展,鼓励采用天然气等清洁能源,实行清洁生产。2013年底华尔润公司通过窑炉燃烧结构调整,在厂区规划了天然气供气和燃烧系统,实现了浮法线不停产在线置换天然气。天然气和石油焦粉两种燃料成份和污染物排放对比见表2。

表2 天然气与石油焦成份及燃烧产物对比表

从表2可以看出,使用天然气后烟气中SO2的排放浓度无需脱硫处理就可达标排放,1条900 t/d生产线全年天然气用量约5 600万Nm3,与石油焦相比可以减少SO2的排放约800 t/年,减少烟尘约1 100 t/年。取代石油焦粉后,仅石油焦粉加工、输送一项每年可减少用电量1 180万kWh,即每年减少CO2排放量12 000 t。玻璃行业正在由普通浮法玻璃生产向优质高档浮法玻璃转型,随着产品附加值的提升,一定程度上也弥补了高价格天然气而造成的燃料成本上升。

3 “资源化”改造措施

3.1 碎玻璃资源化利用

碎玻璃的回收应用不但可以提高熔化速度、节约燃料、减少矿产资源消耗,还可以减少碎玻璃对环境的污染。浮法线设计两套碎玻璃回收系统,一套是生产线自产碎玻璃通过自动粉碎传输系统进入窑头料仓。另一套碎玻璃回收系统建在生产线的原料车间,社会上回收的废旧碎玻璃经初步分拣、清洗处理后二次加工进入生产系统使用。由于外购碎玻璃的成份波动和杂质将会给生产带来极大的危害,使用前需对碎玻璃进行化学成分分析,严格控制碎玻璃质量,一般只使用于普通建筑玻璃生产,最高使用量可达40%,优质高档玻璃生产线则只应用于公司自产碎玻璃,使用比例在10%~15%。

3.2 玻璃熔窑余热资源化

玻璃窑炉烟气热量损失占总热耗的35%左右。如果采用传统“热回收”方式,仍有高于350℃左右的烟气被排出,余热利用率只有20%左右。采用“动力回收”的方式建设余热发电站,余热利用率可提高至75%~80%。以一条700 t/d规模的优质在线低辐射镀膜玻璃生产线为例,配套建设装机容量3 MW的纯低温余热发电系统,平均发电功率按2 800 kW计算,年发电量达到1 960×104 kWh,以大型火电厂发电标煤耗0.284 kg标准煤/kWh计算,年节约标准煤5 566.4 t,每年减少CO2排放量13 916 t。华尔润公司2007年9月率先在两条900 t/d浮法生产线上建成余热电站(二炉一机)装机功率3 MW,拉开了行业内浮法玻璃余热发电大发展的序幕。目前共建有电站5座,其中张家港厂区2座,平均年发电量8 500万kWh,能供应厂区用电的45%。

3.3 脱硫副产物资源化利用

目前普遍采用的干法 (循环流化床法、NID)、半干法、湿法(改良氧化镁法)脱硫工艺,分别产生以CaSO4、Na2SO4、MgSO4为主要成份的脱硫副产物。其中Na2SO4回收工艺原理是:利用硫酸钠易溶于水的特性,将定量的脱硫灰渣与定量的水搅拌混合并蒸汽加热至一定的温度,使脱硫灰渣中的硫酸钠完全溶解近于饱和浓度的悬浮液,经微过滤使渣液完全分离,得到澄清的硫酸钠母液和排出残存的灰渣,使澄清的硫酸钠母液在保持一定真空度的蒸发结晶器内低温沸腾蒸发,连续不断地生成无水硫酸钠结晶,经热气流烘干机干燥得到无水硫酸钠的成品。回收的无水Na2SO4作为原料应用于玻璃澄清剂和建筑墙体材料等,回收后的灰渣作为水泥生产掺合料,实现脱硫固废的循环利用。

由于Na2SO4回收在玻璃行业尚无成熟工艺可以借鉴,在实施过程中进行了反复调试、摸索,于2011年4月正常运行,产品纯度检测达到97%,达到玻璃原料工艺使用要求。在公司试验线上使用CaSO4是循环流化床脱硫的副产物,借鉴Na2SO4回收经验,可以回收作脱硫剂循环使用,也可作为橡胶生产的添加剂起到填充增强作用,还可以应用到加气砖等建材的生产中。镁法脱硫产生的MgSO4· 7H2O则可直接作为环保建筑材料的生产原料。

3.4 低品位余热资源化利用

除高温烟气热损失外,窑体外表面传导散热也占到总散热量的30%左右,但温度在80~200℃之间,以目前的余热利用技术,利用价值不大。华尔润公司曾试验将小炉通道内高温气体收集用于预热物料,但效率不高,目前已经有较为成熟的半导体发电技术可以应用,但由于回收成本过高,经济价值不高。虽然这部分热气体的高效收集利用难度很大,但作为一项潜在的节能课题,值得全行业科技人员去探索。

4 结语

在华尔润公司循环化改造的过程中,围绕整个浮法工艺流程资源和能源利用实际情况开展节能减排和废物资源化利用工作,取得了初步的成效,但目前玻璃行业节能减排的形势仍不容乐观,还有大量的工作要做。节能与环保是循环经济的重点,环保要求节能,节能促进环保,节能是企业效益最大化的有效途径,减少污染排放是每个企业应尽的社会责任和义务。但在现有技术条件下,窑炉烟气和固废的治理会大幅增加生产成本,只有系统践行循环经济理念,才能使两者相辅相成,相互促进。