西秦岭隧道洞外上山皮带设计与应用

张学军

(中铁隧道集团二处有限公司,河北 三河 065201)

0 引言

连续皮带机出渣作为一种较为高效、环保的出渣方式,在我国长大隧道施工中取得了较好的施工效果。文献[1-5]介绍了辽宁大伙房水库输水一期工程及新建兰渝铁路西秦岭隧道工程连续皮带机出渣技术,表明在隧道内通过连续皮带机系统与TBM设备的有效结合,可以在确保良好施工环境的同时充分发挥TBM高效施工的特点。文献[6-7]介绍了青藏铁路西格二线关角隧道长斜井皮带机出渣运输,说明连续皮带机在斜井出渣运输中同样也可以提高出渣效率,降低劳动强度。当采用连续皮带机将洞渣运出洞外后,往往是先行储存在临时转渣场地内,再将洞渣用汽车转运至弃渣场,汽车运输受运输能力不足、便道干扰及恶劣天气等不确定因素的影响,使得洞内、外出渣能力不匹配,影响施工进度。洞外出渣能否同样引入连续皮带机出渣技术?以西秦岭隧道TBM第2掘进段出渣为例,通过洞内、斜井、洞外皮带机联调联试,接力出渣,将渣体直接输送至弃渣场,满足了TBM掘进时快速连续出渣的要求。

1 工程概况

兰渝铁路西秦岭隧道位于新建铁路兰渝线中段,地处甘肃省陇南市武都区境内,全长28 236 m,是目前国内铁路建设史上第2长隧道,也是国内TBM施工断面最大、距离最长的铁路隧道。西秦岭隧道采用钻爆法和TBM掘进联合施工,TBM掘进分2段,第1掘进段长5 594 m,第2掘进段长7 340 m,2个掘进段之间设罗家理斜井1座。

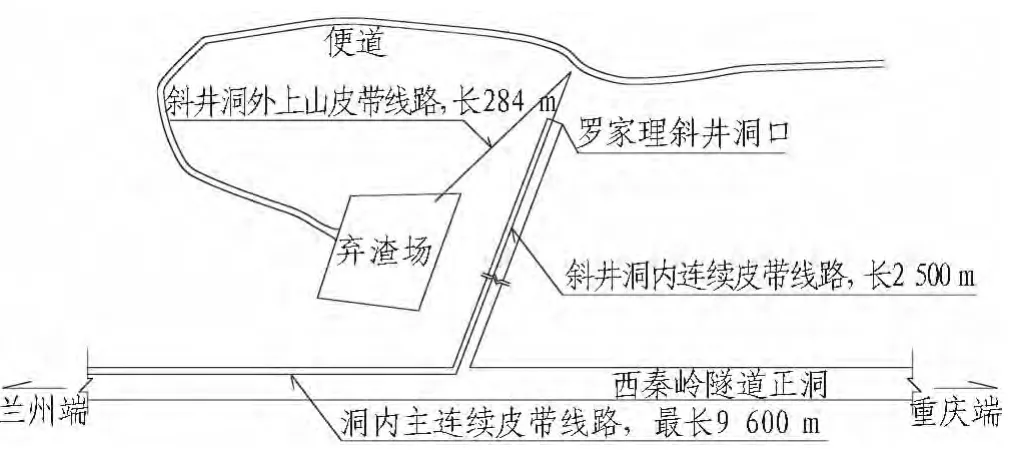

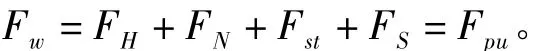

根据设计要求,西秦岭隧道第2掘进段洞渣全部通过罗家理斜井出渣,弃于罗家理斜井洞口斜上方弃渣场内,弃渣场距离斜井洞口直线距离约230 m,高差约60 m,山体自然坡度大于30°。如修建运输便道,斜井洞口至弃渣场便道全长约1 200 m,便道最大坡度为15%,连续坡长超过220 m。经过方案比选并结合西秦岭隧道连续皮带出渣实际工程特点,TBM第2掘进段在罗家理斜井内设置转载皮带机直接将洞渣转运至洞外,再在洞外采用翻山连续皮带机接力将洞渣直接运输至弃渣场。西秦岭隧道第2掘进段出渣施工平面布置如图1所示。

图1 TBM第2掘进段隧道出渣示意图Fig.1 Mucking by means of continuous belt conveyor system in the second TBM-driven section of West Qinling tunnel

2 洞外皮带机设计

2.1 总体设计思路

洞外皮带机一次性投入大,皮带机线形要求严格,上山皮带机需要与TBM主连续皮带运输能力匹配。上山皮带机的参数型号、线形设计以及皮带支架的结构形式是否合理,是本工程能否顺利实施并达到设想效果的关键。

1)根据计算分析,确定上山皮带机的参数型号;

2)确定上山皮带机最大上山坡度,合理设计皮带线形;

3)根据确定好的皮带线形,设计皮带支架的结构形式及机头、机尾的基础形式;

4)设计预留检修通道,方便皮带机日常检修保养。

2.2 洞外上山皮带机布置形式

上山皮带机水平投影为直线,竖向根据山体地形调整,双线设计,满足西秦岭隧道左右线同时出渣要求。渣体被斜井皮带机输送出洞外后,经转渣器落到洞外上山皮带机上,上山皮带机主驱动安设在山顶弃渣场外边缘的混凝土基础平台上,皮带机最大爬升坡度20°,翻越山顶后以7%下坡,横跨河流、便道,总长约284 m。跨河段采用三跨钢桁架梁形式,全长60.2 m,在皮带整体约1/2位置处利用便道边的一处自然平台整平后安装张紧装置,此处无宽桥架支腿,张紧装置重锤箱等总质量5.8 t。皮带机总体布置情况如图2所示。

图2 上山皮带机布置图Fig.2 Layout of mountain-climbing belt conveyor system

为保证上山皮带机维护和检修期间TBM仍然能够正常掘进出渣,在斜井连续皮带机转渣器位置安装一台小型分渣器,分渣器的一个分渣口指向上山皮带机,另一个分渣口指向临时弃渣场。这样,在上山皮带机维护和检修期间,只需要切换分渣器的切换挡板,使渣体落到临时弃渣场地上,用转运工程车转运即可。

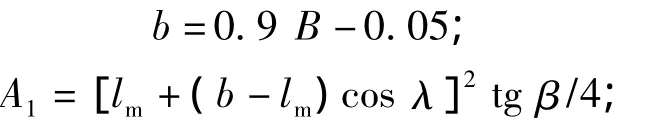

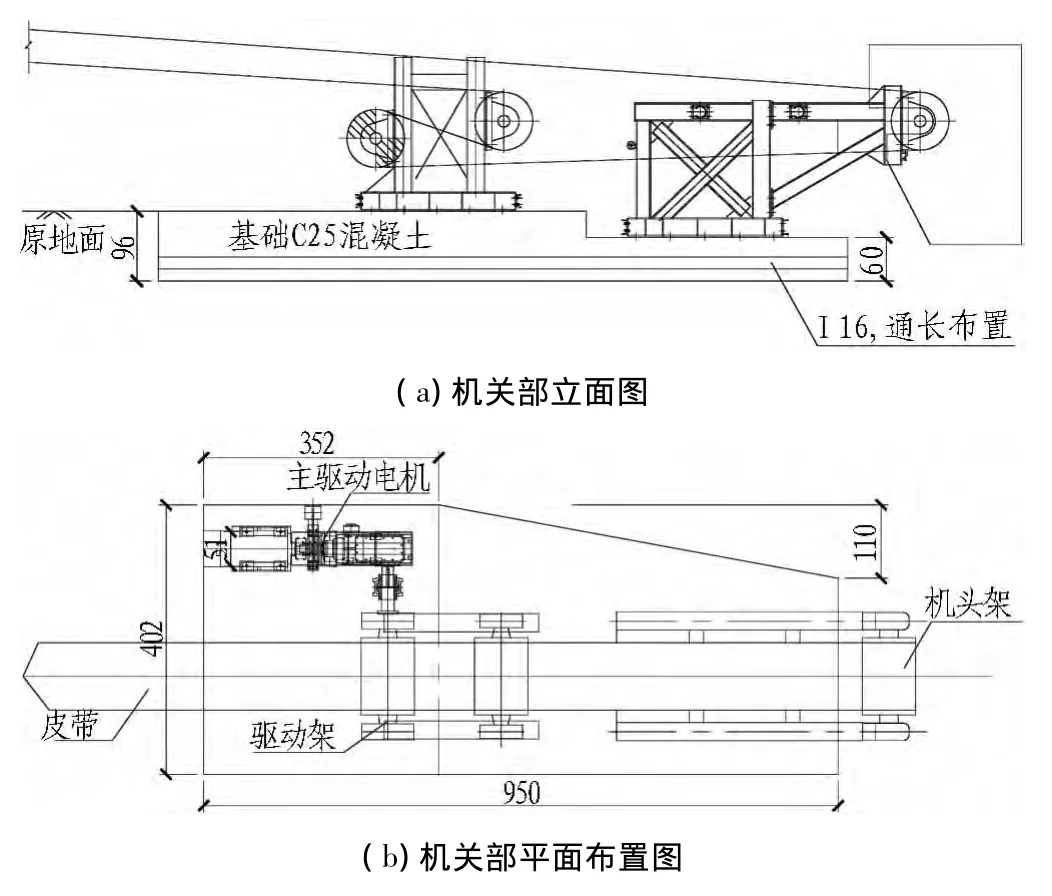

上山皮带机采用国产皮带机,主驱动电机功率为200 kW,采用变频启动技术,皮带采用EP200×4× (4.5+1.5),带宽1 m,根据TBM掘进速度,要求皮带机最大运输能力为700 t/h,带速为2.5 m/s。皮带槽由3个托辊组成槽型,托辊槽角为45°,皮带托辊形式如图3所示。

图3 皮带托辊布置图Fig.3 Roller of belt conveyor

2.3 上山皮带机主要参数

2.3.1 上山皮带机最大坡度

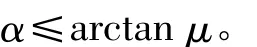

为保证渣料在上山皮带机运转时不会因坡度太大而滑落,要求上山皮带坡度需能够满足渣料在皮带上的切向分力不大于渣料与皮带之间的最大静摩擦力,即

式中:α为上山皮带坡度;μ为渣料与皮带的摩擦因数,取值为0.5[8];G为渣料自身重力;f为皮带对渣料的摩擦力;N为皮带对渣料的法向支撑力。

皮带的上山坡度应满足:

根据上式计算得出α须不大于26°33'54.18″,实际进行皮带机线形设计时,取最大坡度为 20°,即36.4%。

渣料在皮带的受力如图4所示。

图4 渣料受力分析图Fig.4 Force analysis of mucks

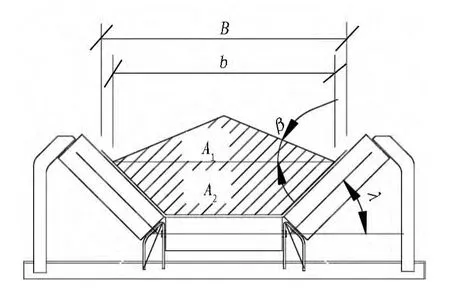

2.3.2 皮带机带宽选定

带式输送机的输送量受到运行输送带上的装料截面面积的影响,装料截面面积则取决于皮带的动堆积角及装料条件。渣料在皮带上堆积成近似多边形,该多边形由托辊轮廓线和输送物料堆积的轮廓线组成。它由托辊的长度lm、槽角λ、有效宽度b和等效堆积角β来确定。渣料堆积形状如图5所示。

图5 渣料堆积形状图Fig.5 Pile shape of mucks

皮带横向长度为1 m,在托辊中成槽宽度B为0.83 m,因为TBM的渣料较为细小,取等效堆积角β为20°。渣料堆积面积由A1和A22部分组成,根据公式

式中:lm为中间托辊长度,取0.4 m;λ为托辊槽角,取45°。

计算可得皮带的渣料堆积面积为0.086 9 m2,根据翻山皮带的运输能力,可知满足输送能力的理论所需渣料面积

式中:Qt为皮带机输送能力,取500 t/h;μ为有效装料系数,取1;γ为渣料密度,取1 600 kg/m2;v为带速,取2.5 m/s。

计算的理论所需渣料面积为0.034 7 m2,考虑到TBM遇掌子面坍方等瞬时大方量出渣的情况,实际选用的皮带安全系数取2.0,可知带宽选为1 m能够满足输送能力要求。

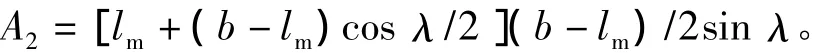

2.4 皮带机驱动主机功率

在稳定工况运行时需要的驱动力(运行阻力)Fw是由皮带与托辊摩擦力、皮带重力和渣料质量共同作用的。输送机的功率消耗Pw是运行阻力和运行速度的乘积,即

将运行阻力划分为主要阻力FH、附加阻力FN、提升阻力Fst和特种阻力FS,这些阻力的和Fw等于从传动滚筒传递到输送带上的圆周力Fpu,也就是皮带张力。

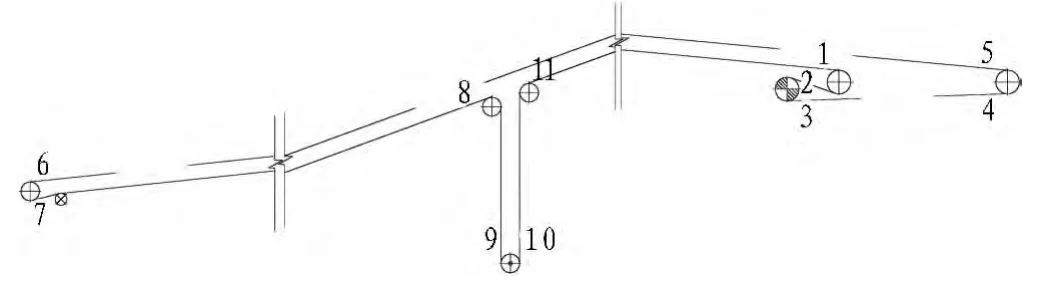

计算所得各控制点皮带张力如图6和表1所示。

图6 皮带输送机张力分布示意图Fig.6 Distribution of tension of belt conveyor system

表1 皮带输送机正常运行时各点张力值Table 1 Tensions at different points of belt conveyor system during normal operation N

计算可得Pw为184.75 kW,最后选择的驱动电机功率为200 kW,满足要求。

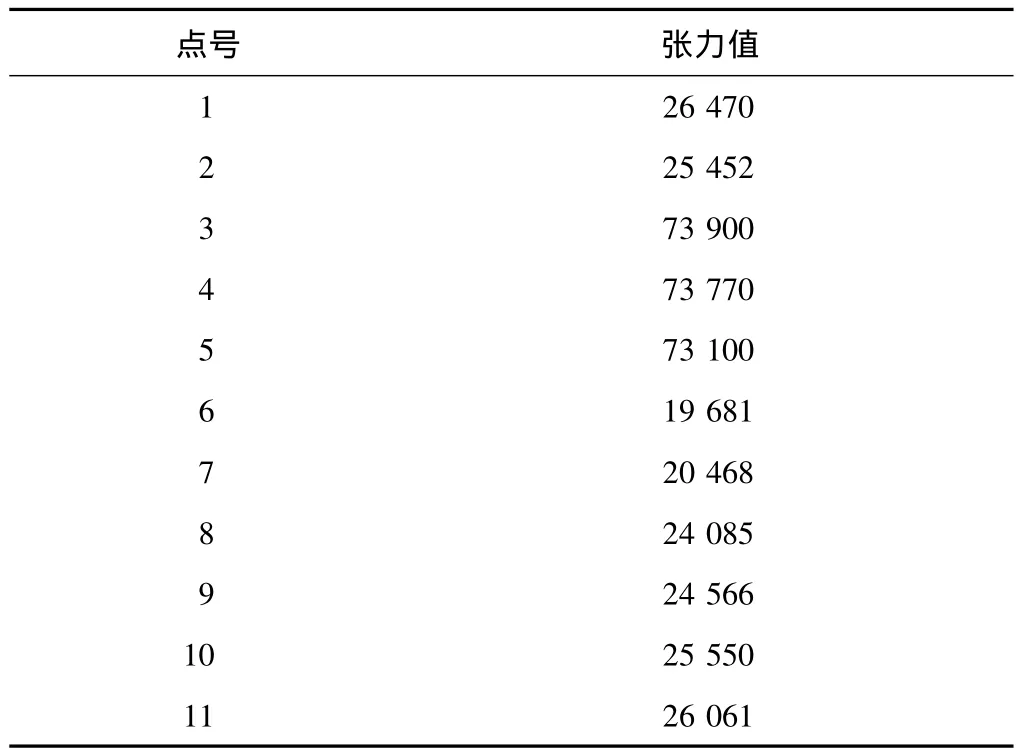

2.5 皮带机机头架基础

皮带输送机的机头架受皮带张力的影响,受力最大,施工时根据皮带张力设计机头架基础,以配重抵抗皮带张力。皮带机机头架基础见图7。将主驱动架与机头架设置在一个基础之上,利用基础自身刚度可以抵抗部分皮带拉力。

图7 皮带机头部基础设置图Fig.7 Foundation of head frame of belt conveyor system

根据表1中皮带张力数值,可知输送机机头架受到皮带拉力为第1点与第5点张力值之和,为99.57 kN,基础总质量为67.7 t,支架和电机总质量约为2 t,施工时要求地基承载力不小于50 kPa,各支架通过基础上的预埋钢板与之相连接。利用基础与地基的摩擦力以及地基对基础的反推力来抵抗皮带对机头架的拉力。

2.6 上山皮带支架设计

皮带支架所受线荷载包括:皮带上渣料质量、皮带及皮带支架自重、支架上检修道质量及人行荷载质量。根据皮带机最大输送能力,取渣料质量为0.78 kN/m;皮带及皮带支架自重为2 kN/m;支架检修道采用3 mm钢板铺设,皮带支架两侧布置50 cm宽,取0.2 kN/m;人行荷载取0.5 kN。对皮带支架进行验算时荷载组合取值为3.48 kN/m,根据力学计算,结合实际地形,确定支架的结构形式及跨度。

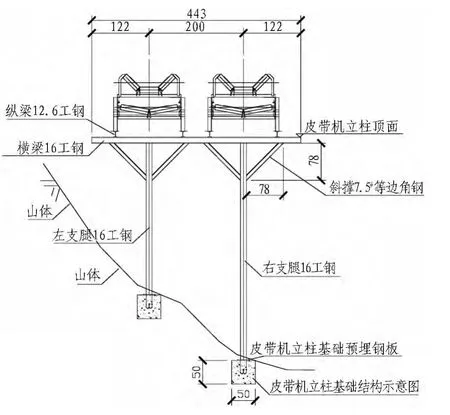

3 上山皮带机施工

上山皮带机施工遵循“先勘察,后设计,再施工”的原则,根据设备结构尺寸及参数要求进行选线,对山体地形地貌进行详细勘察,结合勘察结果,并充分考虑因山体陡峭、植被茂密导致的大型施工机械无法上山作业、皮带支架转运及安装等必须完全依靠人工的实际困难,上山皮带支架设计遵循“最大程度依靠自然地形、减少对自然植被的破坏,在确保安全的情况下最大程度追求轻便易施工”的原则,采取“一升一降一拉一提前”的方式,升高山底皮带支架,降低山头高度,拉长坡距,提前起坡,将皮带运输坡度控制在安全范围,最大限度减少开挖面积,防止山体植被破坏和水土流失。皮带支架构件在山下加工场按照设计尺寸下料加工后,先不进行组装焊接,按照立柱顺序编号标识后人工转运上山,现场单根吊装和拼装焊接。结合山体地形,皮带支架的基本结构形式见图8。

图8 皮带支架结构示意图(单位:cm)Fig.8 Structure of supporting frame of belt conveyor system(cm)

设计完成后,根据图纸组织施工,主要施工步骤如下:

1)根据设计尺寸,提前对皮带支架各构件(不进行组装焊接)下料,并按照立柱顺序编号标识;

2)清除地面障碍物后,测量放样,确定各皮带支架的基础位置,人工开挖基础、浇筑混凝土并预埋焊接钢板;

3)皮带支架各构件转运上山,进行现场组装焊接,并根据皮带线形纠正组装偏差;

4)在皮带支架上施工检修通道,增大作业空间,以便于安装皮带托辊支架;

5)安设皮带机托辊支架,并安装托辊;

6)安装皮带机机头架、机尾架、主驱动电机、电气设备、急停装置及张紧装置等;

7)在皮带托辊上拖放皮带,硫化皮带接头;

8)进行皮带调试运行,调整张紧装置,防止皮带过紧致使皮带在凹处悬空或过松造成打滑;

9)与洞内出渣连续皮带进行联调联试,确保上山皮带与洞内连续皮带运行同步、动作匹配。

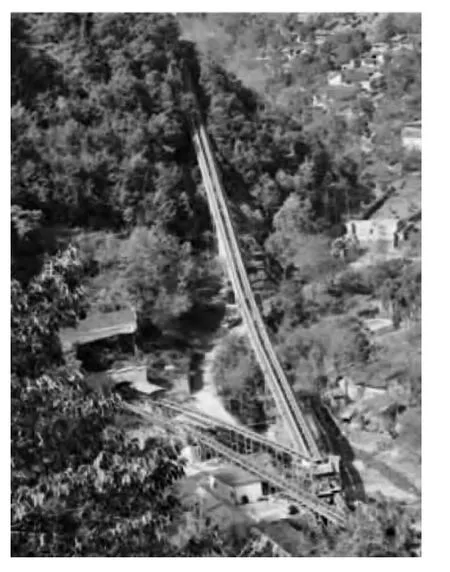

4 实用效果

西秦岭隧道洞外上山皮带机通过与洞内、斜井连续出渣皮带的联调联试,实现了统一控制、同步动作,工作故障率少,能够满足TBM快速掘进连续出渣的需求。西秦岭隧道TBM第2掘进段总共出渣方量约为80万m3,洞外上山皮带工作状况良好,故障率较少,保证了TBM掘进顺利完工[9]。上山皮带机运转如图9所示。

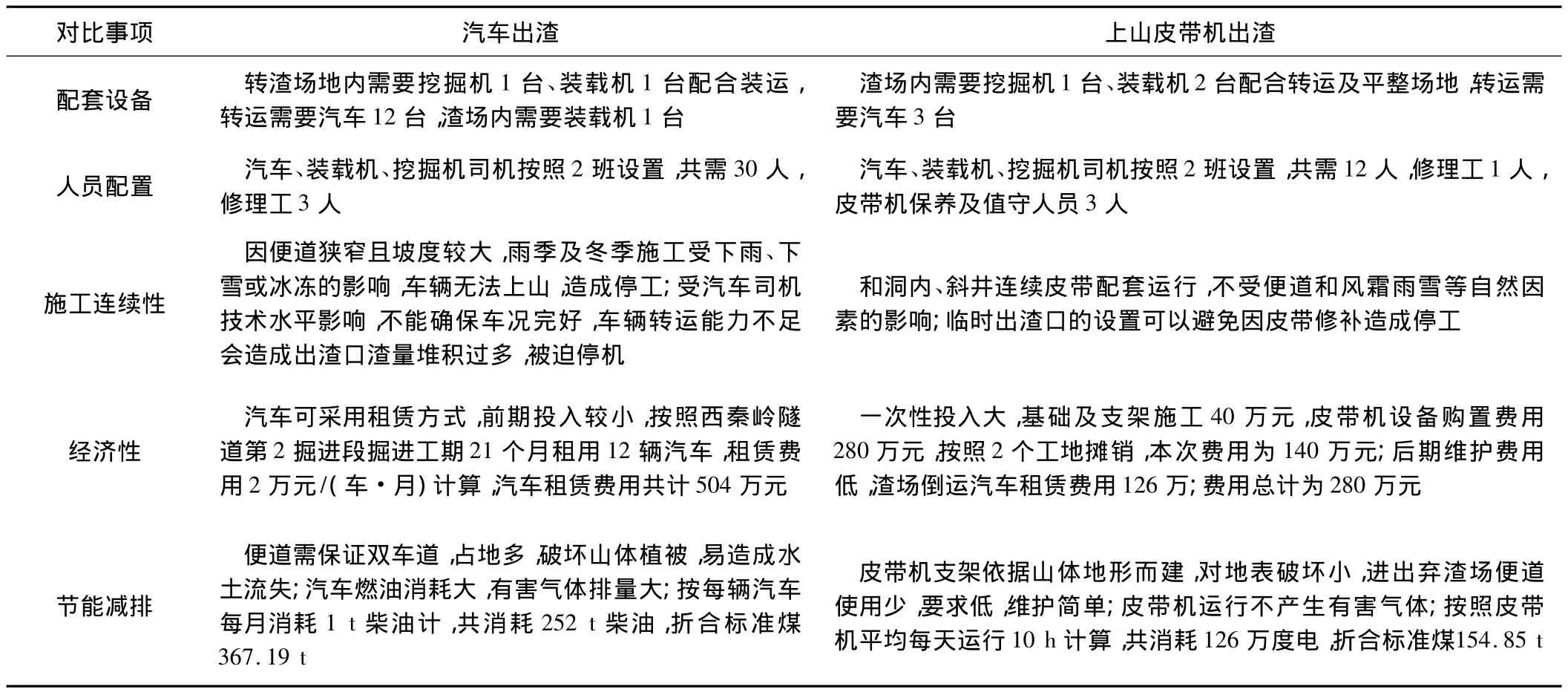

洞外上山皮带机传送出渣方式与传统汽车运输出渣方式对比见表2。

图9 上山皮带机运转图Fig.9 Picture of mountain-climbing belt conveyor system

表2 出渣方式对比Table 2 Comparison and contrast between different mucking systems

5 结论与建议

在西秦岭隧道TBM第2掘进段出渣施工中,根据斜井渣场特殊的地理条件,采用连续皮带机将洞渣直接运输至山上弃渣场内部,保证了洞外出渣与洞内、斜井皮带出渣的同步性,简化了出渣工序,减少了出渣过程中故障点及影响因素,实现了与TBM快速掘进施工相配套,符合国家节能减排大形势的要求。

1)对于采用皮带机出渣、掘进速度快、出渣量较大的隧道工程,如果弃渣场距离洞口较近、地形能够满足皮带机容许作业坡度的要求,可选用连续皮带机作为出渣方式,能够取得较好的施工效果和经济效益。

2)在连续皮带机选型及线路设计时,应充分考虑出渣能力需求、支架形式和线路地形地貌等因素,同时考虑施工的简易、方便,以顺利实现预期设计和使用效果。

3)洞外采用连续皮带机出渣具有出渣能力强、耗能小、噪声小、对地表破坏少、节能环保等明显优势,虽然设备采购及施工一次性投入较大,但维护保养方便,故障点少,故障率小,设备残值大,分摊费用低,可以应用到相似的工程中。

4)通过与汽车出渣方式的对比,可知采用皮带机上山出渣直接为本工程创造效益300万元以上。

5)每一个工程实例的成功都有其特殊性,值得类似工程借鉴,但绝不可生搬硬套,如果弃渣场距离洞口较远、地势复杂或地形平坦,以及出渣运输距离超过2 km时,连续皮带机出渣方式较传统汽车运输方式的优势就不再明显,且对资金投入、人员素质等也会有更高的要求。因此,洞外皮带机出渣方式的选择需要结合工程实际情况综合分析和比选,以确定科学合理的出渣方式。

[1] 王智远,伍智勇.连续皮带机配套TBM出渣技术探讨[J].隧道建设,2011,31(1):138-143.(WANG Zhiyuan,WU Zhiyong.Technology of mucking by continuous belt conveyors in TBM tunneling[J].Tunnel Construction,2011,31(1): 138-143.(in Chinese))

[2] 唐志林,曲长海,陈铁仁.大伙房水库输水工程隧洞连续皮带机出渣技术[J].水利水电技术,2006,37(3):34-35.(TANG Zhilin,QU Changhai,CHEN Tieren.Spoil disposal technique of belt conveyer for tunneling of water conveyance projectofDahuofangreservoir[J].Water Resources and Hydropower Engineering,2006,37(3): 34-35.(in Chinese))

[3] 许金林,徐赞,王艳波.西秦岭特长隧道连续皮带机出渣施工关键技术[J].隧道建设,2011,31(6):678-685.(XU Jinlin,XU Zan,WANG Yanbo.Key technology of mucking by continuous conveyor belt:Case study on West Qinling extra-long tunnel[J].Tunnel Construction,2011,31 (6):678-685.(in Chinese))

[4] 张学军,胡必飞.软弱千枚岩地段TBM掘进施工技术[J].隧道建设,2011,31(6):706-711.(ZHANG Xuejun,HU Bifei.TBM tunneling technology in weak phyllite section[J].Tunnel Construction,2011,31(6):706-711. (in Chinese))

[5] 徐双永,陈大军.西秦岭隧道皮带机出渣TBM同步衬砌技术方案研究[J].隧道建设,2010,30(2):125-127.(XU Shuangyong,CHEN Dajun.Belt conveyor mucking technology and synchronous lining technology for West Qinling tunnel bored by TBMs[J].Tunnel Construction,2010,30(2):125-127.(in Chinese))

[6] 刘学霸.皮带机出渣技术在斜井隧道施工中的应用[J].山西建筑,2010,36(13):289-290.(LIU Xueba.Application of spoil disposal technique with belt conveyor in inclined shaft tunnel construction[J].Shanxi Architecture,2010,36(13):289-290.(in Chinese))

[7] 陈永辉,李建伟.关角隧道传统出渣方式与皮带运输机出渣方式的比较研究[J].科技信息,2009(8):280-281.

[8] 宋伟刚.通用带式输送机设计[M].北京:机械工业出版社,2006.

[9] 赵康林,李志军.西秦岭隧道TBM施工节能减排措施应用研讨[J].隧道建设,2012,32(6):898-902.(ZHAO Kanglin,LI Zhijun.Energy saving and carbon emission reducing technology appliedin construction of West Qinling tunnel excavated by TBM[J].Tunnel Construction,2012,32 (6):898-902.(in Chinese))