模拟塔式起重机静刚度特性的精确性研究

韩 伟,任学平

(内蒙古科技大学机械工程学院,内蒙古包头 014010)

0 引言

塔式起重机(以下简称塔机)是工业、建筑施工的主要设备之一,其事故主要是整机倒塌与结构断裂等,因此有效模拟塔式起重机及运行工况是很有必要的,但由于ANSYS软件里模拟单元众多,本文以某型号自升式塔机为例,在ANSYS中运用参数化建模,分析塔机两种不同计算模型的静刚性,进而通过比较得出一个能较好模拟塔机静刚度特性的单元,为塔机的模拟计算分析提供一定的参考。

1 建立有限元模型

该型号自升式塔机是空间桁架结构,其有自然的节点,是自然的离散结构之一,它的特点决定了塔机有限元分析类型为杆梁组合的类型。ANSYS语言APDL具有程序设计的功能,可以实现建模和有限元分析的统一。

1.1 模型的简化

结构计算的模型正确与否决定分析结论的精确性,为了建模正确,应遵照以下几点:模型能全面反映塔式起重机结构的特点;塔式起重机模型受力应和塔机实际受力相同;塔式起重机模型的边界条件与塔机实际情况一致,整机结构有限元模型自重通过施加重力加速度由程序自动计算。以下为模型简化部分。

(1)塔身底座节安装在混凝土基础上,假设其底座节底部为固定支座,能承受弯矩。

(2)塔式起重机的回转平台属于板壳类型,对塔式起重机结构来说几何尺寸较小,刚度较大而且质量较集中,进行分析时,将回转支撑用梁单元等效简化处理,从而避免了梁单元和板壳单元之间的连接问题。

(3)配重、起升机构、变幅机构、起重机构由于相对塔机整机结构而言,几何尺寸小、质量集中,均采用等效处理;对于变幅钢丝绳、顶升系统、变幅小车与吊钩由于相对塔机整体质量较小,对总体受力影响小,故不予考虑[1]。

1.2 单元选择

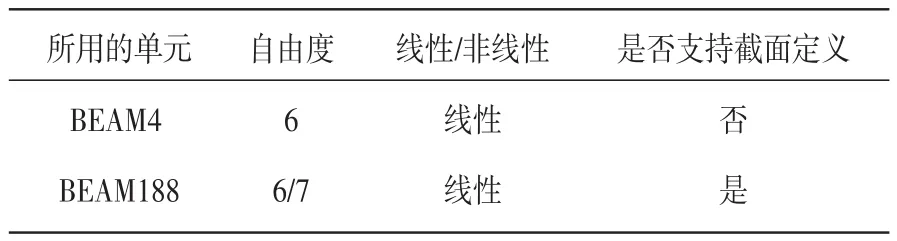

塔身、平衡臂、起重臂上下弦杆和腹杆用梁单元模拟,选择BEAM4、BEAM188即满足要求;Beam4单元是用来承受拉、压、弯、扭单轴的受力单元,在每个节点有6个自由度(x、y、z三个方向线位移和绕x,y,z三个轴的角位移),可用于分析应力硬化和大变形的问题;BEAM188是基于Timoshenko分析理论上的线单元,有梁截面自定义的功能,增强了构件的可视化特性,此单元考虑了剪切变形的影响,在单元的插值函数里,截面与转动挠度分别做独立插值。

表1 梁单元BEAM4与BEAM188比较表2 三种工况加载位置及额定载荷

平衡臂和起重臂的拉索,选择了三维的杆单元LINK8(3-D Spar)来模拟,LINK8单元是2节点6自由度、轴向拉伸和压缩的三维杆类单元,用于模拟两端节点进行铰接的空间杆件,不用考虑杆件的弯曲与扭转变形。

配重、起升机构、变幅机构、起重机构、顶升系统用MASS21(Structural MASS)单元模拟,MASS21为ANSYS所提供的3D单元,有6个自由度(沿x、y、z轴的平动与绕x、y、z轴的转动),该单元在静态解里无效应,在计算时加上重力加速度才能有惯性载荷,可以分别定义每个坐标系的方向[1]。

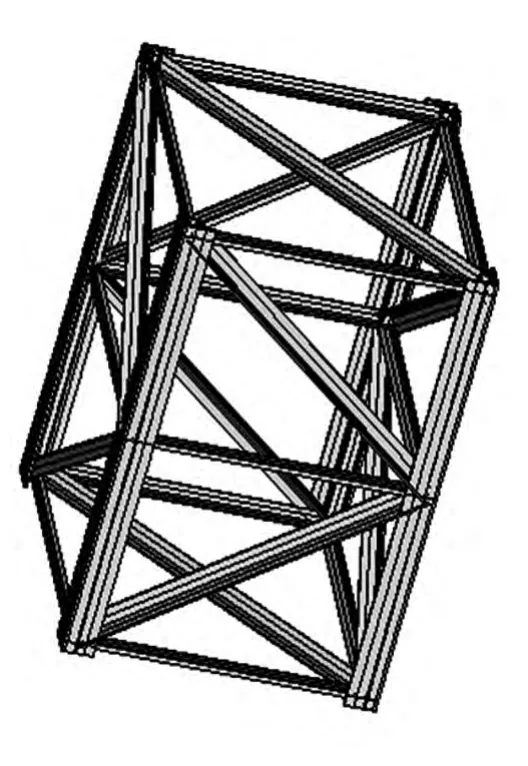

图1 BEAM188塔机标准节

1.3 边界条件

基于实际情况与简化假设,认为塔身底部受弯扭载荷,假设是固定支座,即约束线位移UX=0、 UY=0、 UZ=0, 角 位 移 ROTX=0、 ROTY=0、ROTZ=0[1]。

1.4 建立有限元模型

基于现行规范和简化处理,本文以某型号自升式塔式起重机为例,建立了两种有限元计算分析模型。第一种有限元计算模型用梁单元BEAM4、杆单元LINK8、质量单元MASS21,其中BEAM4单元需要输入的数据有横截面面积、两个主轴方向的惯性矩和两个方向上的厚度;第二种计算模型选用梁单元BEAM188、杆单元LINK8、质量单元MASS21,其中BEAM188单元不需要输入指定实常数,不过需要一个格式为.sect的截面定义文件,由于ANSYS软件中没有角钢扣方截面形状,本文自定义了四种标准节立柱横截面;得到的有限元模型如图2,塔机第一种计算模型共1 166个单元,461个节点,塔机第二种计算模型共5 730个单元,5 120个节点[2]。

图2 塔式起重机整机结构有限元计算模型

2 结构静刚度精确性分析

本文对塔机在工作状态、无风、静载下进行分析,图3是该型号自升式塔机载荷曲线图。

2.1 工况的计算

分析用三种工况,均是工作状态,如表2,工况一加载处能施加最大额定起重量,工况二在跨中处吊载,工况三在最大幅度处吊载,主要考虑的基本载荷:自重载荷和额定起升载荷,自重载荷用惯性力的方式施加,其方向和实际的方向13 kN,两种计算模型结果如图4和图5。计算模型一的最大位移量为0.974 906 m,臂架水平方向沿Z轴,故提取模型一臂架跟塔身连接处的水平位移量为0.168 28 m;计算模型二最大位移量为1.725 m,臂架跟塔身连接处的水平位移量为0.377 64 m。

图3 该型号自升式塔机载荷曲线图相反,塔机所受载荷为自重载荷、起升载荷、风载荷和回转惯性载荷等,本文主要对塔式起重机结构无风静载工况进行分析,因此载荷只选取自重载荷和起升载荷(起升载荷不考虑起升动载系数)。

集中质量用MASS21模拟,在相应的位置施加平衡重等相关机构,起升载荷是通过变幅小车的行走轮作用于吊臂的下弦杆上,可认为是点接触,根据简化和假设,起升载荷就用集中力来模拟,这种处理只影响小车作用点附近局部应力分布,对起重臂整体受载无大影响。

根据起重机规范及图3,确定三个典型的工况,塔式起重机三种工况如表2所示,分别在各工况下,在相应幅度施加额定起升载荷。

图4 工况一计算结果(BEAM4)

表1 梁单元BEAM4与BEAM188比较表2 三种工况加载位置及额定载荷

2.2 结构应变分析

当物体承受外力作用时,将会产生一定变形,其变形程度及受力状态与材料本身、载荷大小以及作用位置有密切关系。只有准确获取物体在各个工况的受力状态,才能对物体的安全性进行正确的评判,从而进行结构设计及改进,以下为两种有限元计算模型三种工况分析情况[3]。

(1)工况一

最大幅度R=49.102 m处,起升额定载荷Q=

图5 工况一计算结果(BEAM188)

(2)工况二

臂架上载荷作用位置距离回转中心R=18.727 m处,起升额定载荷Q=33 kN。计算模型一的最大位移量为0.804 954 m,沿Z轴臂架水平方向,臂架跟塔身连接处的水平位移量为0.162 32 m;计算模型二最大位移量为1.567 m,臂架跟塔身连接处的水平位移量为0.370 78 m。

(3)工况三

臂架上载荷作用位置距离回转中心R=11.732 m处,起重量最大载荷Q=60 kN。计算模型一的最大位移量为0.883 955 m,沿Z轴臂架水平方向,臂架跟塔身连接处的水平位移量为0.187 86 m;模型二最大位移量为1.65 m,臂架跟塔身连接处的水平位移量为0.400 08 m。

2.3 塔式起重机整机静刚度分析

《起重机设计规范》GB3811-2008中规定塔机静刚度特性是指塔身静刚度,即额定起重量作用相应工况时,塔身与臂架连接处引起的最大水平静位移ΔL与塔身高度H之比,此值在当前塔机设计中为主要控制指标之一,表示如下:

其中:H是塔身和臂架连接处到塔身底座节附着点处的垂直距离[4]。

该塔式起重机H=41.7m,故许用静刚性为0.625 5 m,由两种有限元计算模型运行结果得出表3,由后处理提取数据(表4),得出塔身在臂架连接处(或在臂架转柱连接处)的水平静位移ΔL均小于理论值0.625 5 m,两种模型刚度均在该型号塔机静刚度允许范围内,故静刚度满足要求。

表3 三种工况最大位移

表4 塔身与臂架连接点水平位移

2.4 模拟精确性研究

结构有限元分析单元选择恰当与否直接关系到分析结果的精确性,故结构精确性研究显得尤为重要,本文采用工况均为相应幅度额定载荷,比较两种模型塔身与臂架连接点处的水平静位移,由表4可知梁单元BEAM188模拟各个工况水平静位移ΔL均较大,而BEAM4模拟所得到的水平静位移ΔL较小。

把两种模型结果进行比较,得出BEAM188梁单元模拟结构静刚度特性较符合许用值,即该单元模拟塔机金属结构静刚度特性较准确。

3 结论

本文以某型号自升式塔式起重机为例,采用有限元分析和理论分析相结合的方法,得出以下结果:

(1)建立了基于大型商业软件ANSYS的两种塔机结构有限元计算模型的比较分析方法;

(2)具体分析了塔机整机结构三种典型载荷工况的应变情况;

(3)分析了该型号塔机两种有限元模型的静刚度,并把结果和理论值相比较,得出其静刚度满足安全要求;

(4)把该型号塔机两种有限元分析结果进行比较,得出BEAM188梁单元模拟结构静刚度特性较符合许用值,即该单元模拟结构静刚性特性较准确。

[1]张桢,马俊.基于ANSYS的塔式起重机建模与分析[J].建筑机械化,2010(8):58-60.

[2]王新敏.ANSYS工程结构数值分析[M].北京:人民交通出版社,2007.

[3]吴亚明.基于ANSYS的结构优化设计[J].机电工程技术,2013(8):44-47.

[4]GB/T3811-2008.起重机设计规范[S].