高升油田稠油火驱产气对掺稀油工艺的影响与改进

周运恒, 柴贸杰

(1.中国石油辽河油田公司,辽宁盘锦 124000;2.西南石油大学)

高升油田属于深层块状高孔高渗普通稠油油藏,油层平均埋深1 700 m,平均有效厚度67.6 m,原油50 ℃脱气黏度3 000~4 000 mPa·s,胶质沥青质含量45%左右。自1978年投入开发以来,该油田经历了常规开采、蒸汽吞吐开发两大阶段。20世纪90年代,原油产量以每年10万吨速度大幅度递减。为改善油田开发效果,先后开展了蒸汽驱、热水驱等多项开发方式转换试验,但均未取得突破性进展。2008年始率先在高3618块开展火烧油层开发试验,取得了较好的开发效果。截止2013年底点火井59口,开井56口,日注气52×104m3,注气压力为0.8~10 MPa,对应一线油井达250口。随着火驱的不断深入,火驱产气大幅度增加导致抽油泵泵效低、环空掺稀油降黏效果差等。

1 火驱产气对稠油掺稀油的影响

1.1 抽油泵泵效低

火驱受效后,油井产气量迅速增加,平均单井日产气量由驱前46 Nm3增加到5 700 Nm3,最高单井达2.3×104Nm3;油井产气量高时,入泵气体影响排液,造成泵效明显降低,严重时甚至会发生“气锁”,导致油井无法正常生产。

1.2 掺稀油降黏困难,事故井增多

试验井组火驱受效后,油层温度开始增加,但是采出油仍然具有很高黏度,还需要进行掺稀油降黏生产。由于油井掺稀油与产出气通道均为油套环空,产气大幅度增加后,导致掺入的稀油被产出气携带进入气系统,无法有效到抽油泵下与稠油混合降黏。尤其是高产气的油井更为严重,甚至造成油井负荷显著增加、卡井事故明显增多。以高3618块为例,检泵井数由2008年的58口增加到2012年85口,增加46.5%。

2 火驱产气的控制及掺稀油工艺改进

2.1 技术路线

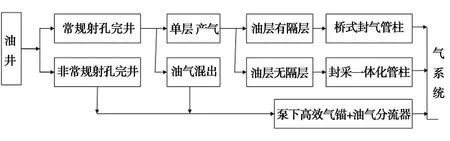

从油井地质剖面入手,从油层到井筒、从采油管柱到地面系统进行调整,确定如下技术路线:一是根据油井产气状况和井身结构对油井分类,对油气单层产出与油气混合产出的井采取不同封采技术,实现封气与采气;二是将油井的产出液、产气和掺稀油进行井下分离、分流,解决掺稀油降黏困难和抽油泵泵效低的问题(见图1)。

图1 火驱产出气控制技术路线

2.2 井下封采工具配套[1-2]

2.2.1 桥式封气法

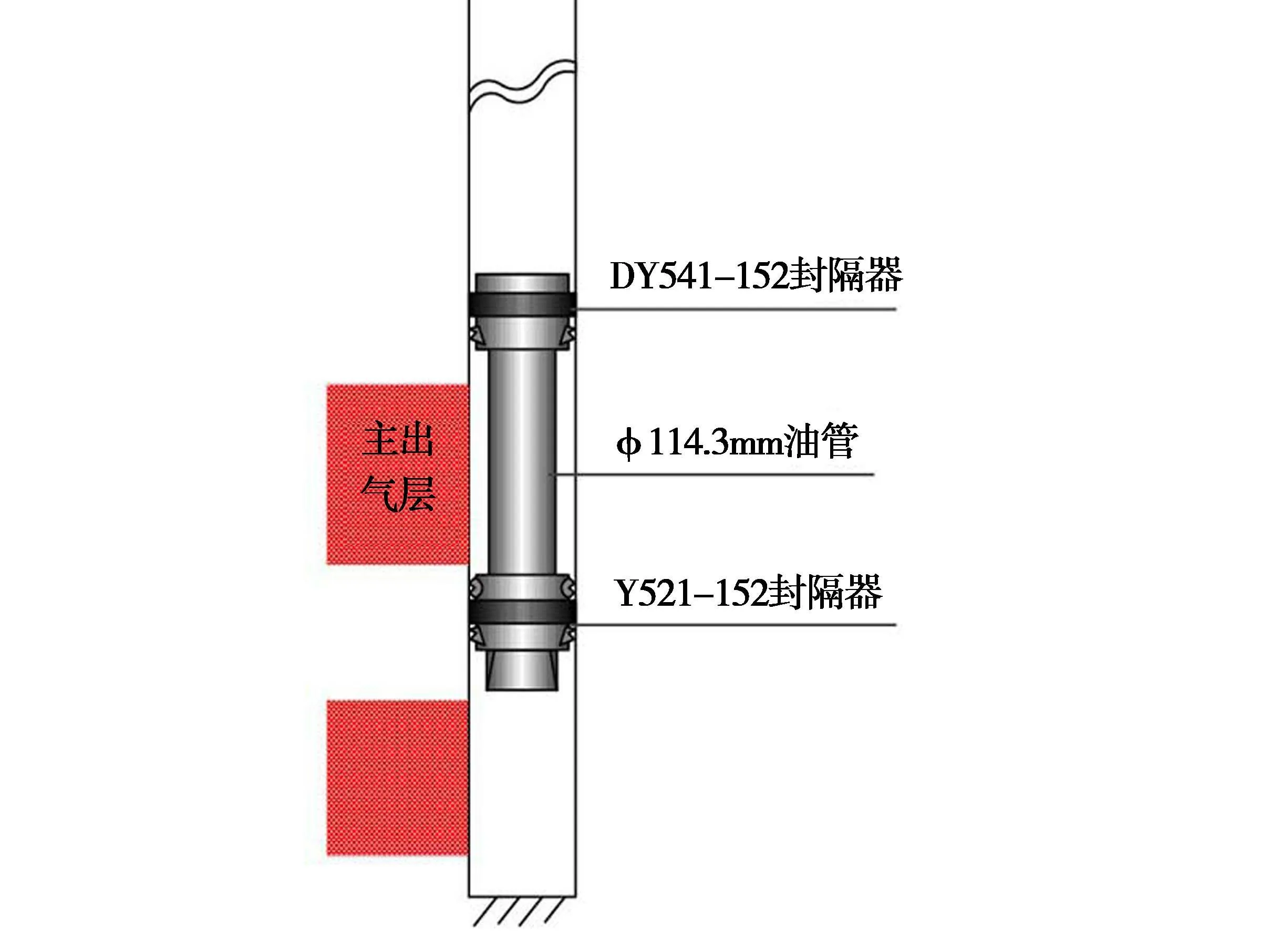

该方式适合于有隔夹层且具备卡封隔器出气量大的油井,其管柱主要由丢手式大通径封隔器、连接管、卡瓦大通径封隔器和喇叭口等构成(见图2)。

工作原理:当管柱下到预定位置后,先旋转座封下部卡瓦封器、压重、投球、水泵车油管正打压,座封丢手式封隔器,同时将管柱丢开,实现对产气层的封堵,下泵通过封气层投产。

图2 桥式封气管柱

技术特点:该管柱所有配套工具保证内通径φ100 mm,可保证φ73 mm油管和φ57 mm抽油泵下入油层底;封隔器设计采用扩张型封隔器压缩式胶筒,以保证其扩大外径及密封性能。

2.2.2 封气采油一体管柱法

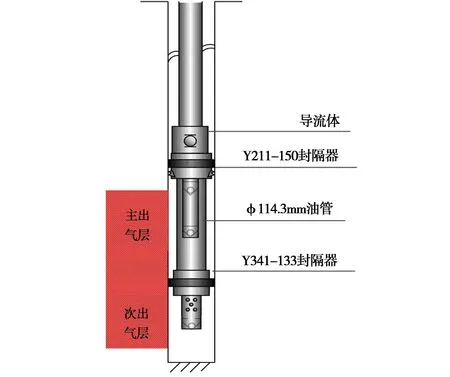

经过长期多轮次蒸汽吞吐开采,套管变形井的数量愈来愈多,尤其是油层射孔段套管变形(无法进行有效整形),使得油井机械封采工艺措施很难实施,严重影响该类油井的产能,为此设计应用了封气采油一体管柱的一种封气方式。该方式适合于无隔夹层及油层射孔段套管变形的产气量大油井,其管柱主要由管堵、筛管、打掉球座、无卡瓦套变封隔器、连接管、抽油泵、大通卡瓦封隔器和导流体等构成(见图3)。

图3 封采一体化管柱

工作原理:当管柱下到预定位置后,先提拉座封上部卡瓦封器、压重;水泵车同环空反打压,座封下部套变封隔器,继续打压,打掉球座,完成封隔产气层,下活塞泵和抽油杆后,开抽生产。

技术特点:该管柱可通过油层段套管变形(最小内径>140mm)的井或无卡封位置的油井进行封气,封气与采油管柱合二为一,施工一次完成;封隔器设计采用扩张型压缩式胶筒式,以保证其扩大外径及密封性能,同时采用液压限位方式,保证封隔器的密封牢固可靠。

2.2.3 封气密封件选择与参数优化

封隔器胶筒材料是影响气密封的关键,既要能满足耐油和耐温,又要有较高的抗张强度和较好的弹性,而且易于成型。通过对目前油田常用的密封材料(丁腈橡胶、氟橡胶、氢化丁腈橡胶、丁基橡胶、乙丙橡胶、丁苯橡胶、顺丁橡胶等)进行对比分析,确定采用丁腈橡胶,其特点是具有良好的耐油性、弹性、较高的抗张强度及较高耐温性,通常在120℃情况可以下连续使用,在热油中也能耐温150℃。

由于气体对封气封隔器密封要求更高,因此,需要对封隔器密封件进行重新计算与优化。通过计算,对上述封隔器密封件进行优化,确定最佳长度和压缩力,保证有效封气。

2.2.4 井下复合气锚和螺旋分流器研制

开发研制了旋流式油气分流器与高效复合气锚配套的掺稀油防排气工艺,该工艺适合不具备下封隔器的油气混出油井,其管柱主要由复合气锚、抽油泵、油管、螺旋分流器、井口扁四通等构成。

工作原理:液气混合物入泵前先经过复合气锚,在气液密度差的作用下,气泡产生向上的垂直分速度,加上气液混合物在进入气锚孔眼时产生撞击和扰动,使部分气体从液体中分离山来,实现了油气的初步分离;另外大部分小气泡仍被液体携带而下,液体在倒螺旋机构内部螺旋向下流动,在离心力的作用下,气泡因密度小,沿着倒螺旋体内侧上行,聚集到螺旋道中心的大气泡经螺旋道中心的环孔向上运移,通过套管进入地面出油干线;在螺旋道边缘被分离含气较少液体被抽油泵抽到地面,从而消除气体对抽油泵影响[2];被分离后的套管气体在接近井口时,经安装在近井口的油套环空内螺旋分离器(与套管构成二套环空,内环空掺稀油,外环空配有螺旋管片进行离心分离和放气)分流,实现掺稀油、产液、产气流经不同通道,消除了抽油泵气锁的问题。

技术特点:该管柱结构简单,不受井况的限制,适应性强,可以满足产气量小于15 000 m3/d的各类油气混出井。

3 现场应用效果分析与评价

3.1 封气采油工艺典型井分析

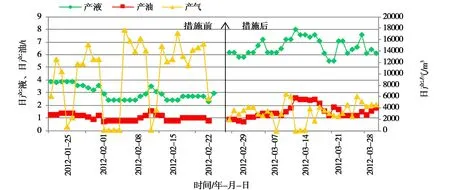

高3-51-158是高升油田高3618块第一批火驱试验井组中的一线生产井,火驱后油井见效较快,产气量明显增加,日产气量达10 000~17 000 Nm3/d,经常性发生抽油泵“气锁”,需要采取“碰泵”或“洗井”方式来维持生产。2012年2月25日配套实施“封气工艺”后,油井产气量大幅度下降,产液增加,产油平稳,略有增加(具体情况详见图4),油井抽油泵泵效由措施前的11.0%,提高到22.6%,油井“气锁”现象得到解决。

图4 封气采油工艺典型井(高3-51-158井)采油曲线

3.2 井下复合气锚+螺旋分流器工艺典型井分析

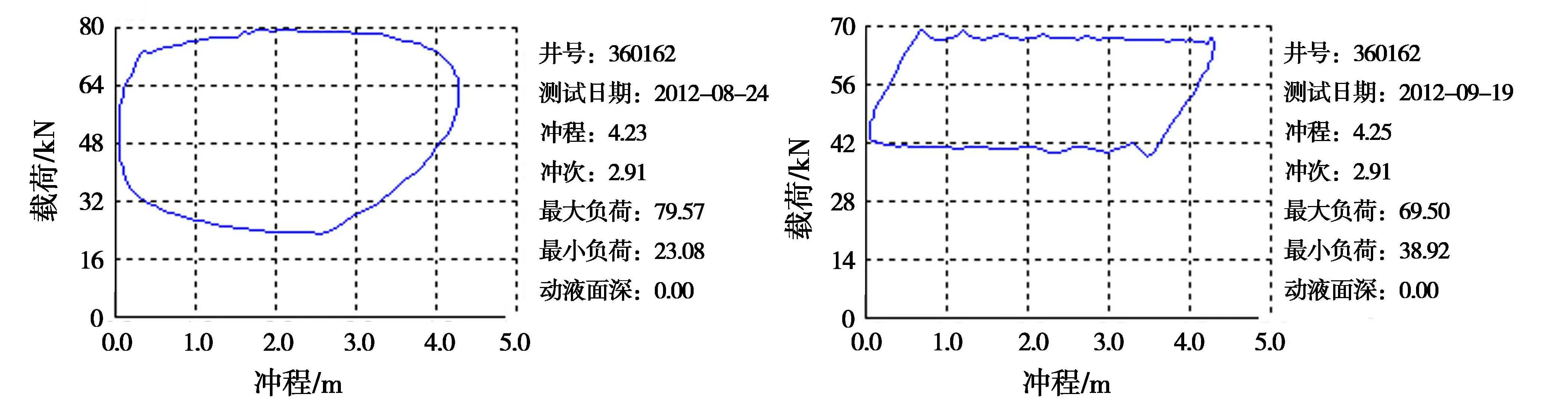

高3-6-0162井是高升油田高3618块火驱试验井组中的一线生产井,该井在措施前产气量较大(8 000~12 000 Nm3/d),油井掺稀油困难,经常表现为油稠和受气影响,平均检泵周期仅为3个月,严重影响了油井的正常生产。2012年9月6日配套实施“井下复合气锚+螺旋分流器”后,油井掺稀油困难、抽油泵受气影响等的问题得到解决,油井产液由措施前的8.2 t/d增加到12.1 t/d,产油由2.7 t/d增加到4.1 t/d,抽油泵泵效由措施前的26.8%,提高到39.5%;热洗井周期由15天延长到95天,油井正常生产(图5),措施见到了明显的效果。

图5 井下复合气锚+螺旋分流器工艺典型井应用前后示功图对比

4 结论

稠油火驱开发导致油井产气大幅度增加,引发无效产气、能源浪费、制约油井正常生产等一系列问题。解决这些问题,应从油藏地质分析和工艺改进入手,依据单井隔夹层发育状况、射孔状况以及井身结构,选择合理的机械卡封封气工艺,减少无效生产层开采,实现源头治理。

火驱井下螺旋分流器、高效复合气锚的研制和封气工艺的应用,解决了火驱油井套管气与掺稀油工艺之间的矛盾,实现了油井有效掺稀油降黏;同时,消除和缓解了抽油泵泵效低以及气锁的问题,为火驱油井的正常生产提供了保证。

[1] 崔玉海.分层注水封隔器密封性配套技术研究[D].北京:中国石油大学,2008.

[2] 柴利文.火驱举升工艺配套技术研究与应用[J].钻采工艺,2010,(4):42-43.