大港油田聚/表二元复合驱注入参数的优选

蒋官澄,刘津华, 张津红,谢丽君,董继龙

(1.中国石油大学(北京)石油工程学院,北京 102200;2.中国石油大港油田公司)

大港油田港西三区孔隙度平均值31%,主要区块明化镇组和馆陶组渗透率平均值分别为674.47×10-3μm2和1856.18×10-3μm2,储层物性以高孔、高渗为主。由于层间非均质性和平面非均质性严重,注聚启动压力梯度增大,产油能力和吸水能力降低。聚/表二元复合驱中聚合物增加驱替液的流度,降低油水流度比,减少指进和窜流等现象发生[1];表面活性剂显著降低驱替液和原油间的界面张力,减小驱替阻力,增强流动能力[2-3]。本文在充分认识该区块地质各项指标参数的基础上,对聚/表二元复合体系段塞注入参数进行优选和评价,以改善区块三次采油效果[3]。

1 实验材料与方法

1.1 主要材料和仪器

部分水解聚丙烯酰胺HPAM(分子量:2500万);石油磺酸盐LG(表面活性剂);现场地层水(矿化度:6 750 mg/L);实验原油(采用港西三区脱气原油与煤油配制而成,53 ℃时黏度为17 mPa·s);石英砂(规格:20目)。

主要仪器:BROOKFIELD DV-II+Pro布氏黏度计;SITE100旋转滴界面张力仪;高温高压岩心动态损害评价仪;FY-3恒温干燥箱等。

1.2 实验方法

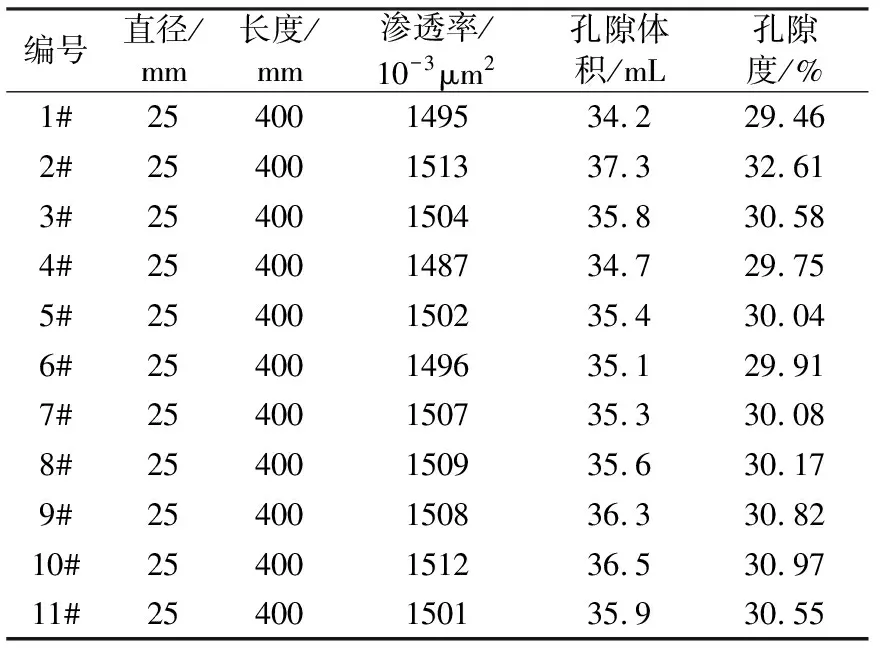

利用室内填砂管实验测定采出液含水率和含油率[4-5]。填砂管规格:直径25 mm,长度400 mm。利用40目石英砂湿填压制填砂管11个,单个填砂管气测渗透率达到1 500×10-3μm2左右。

2 结果与讨论

2.1 聚/表二元复合体系的优选

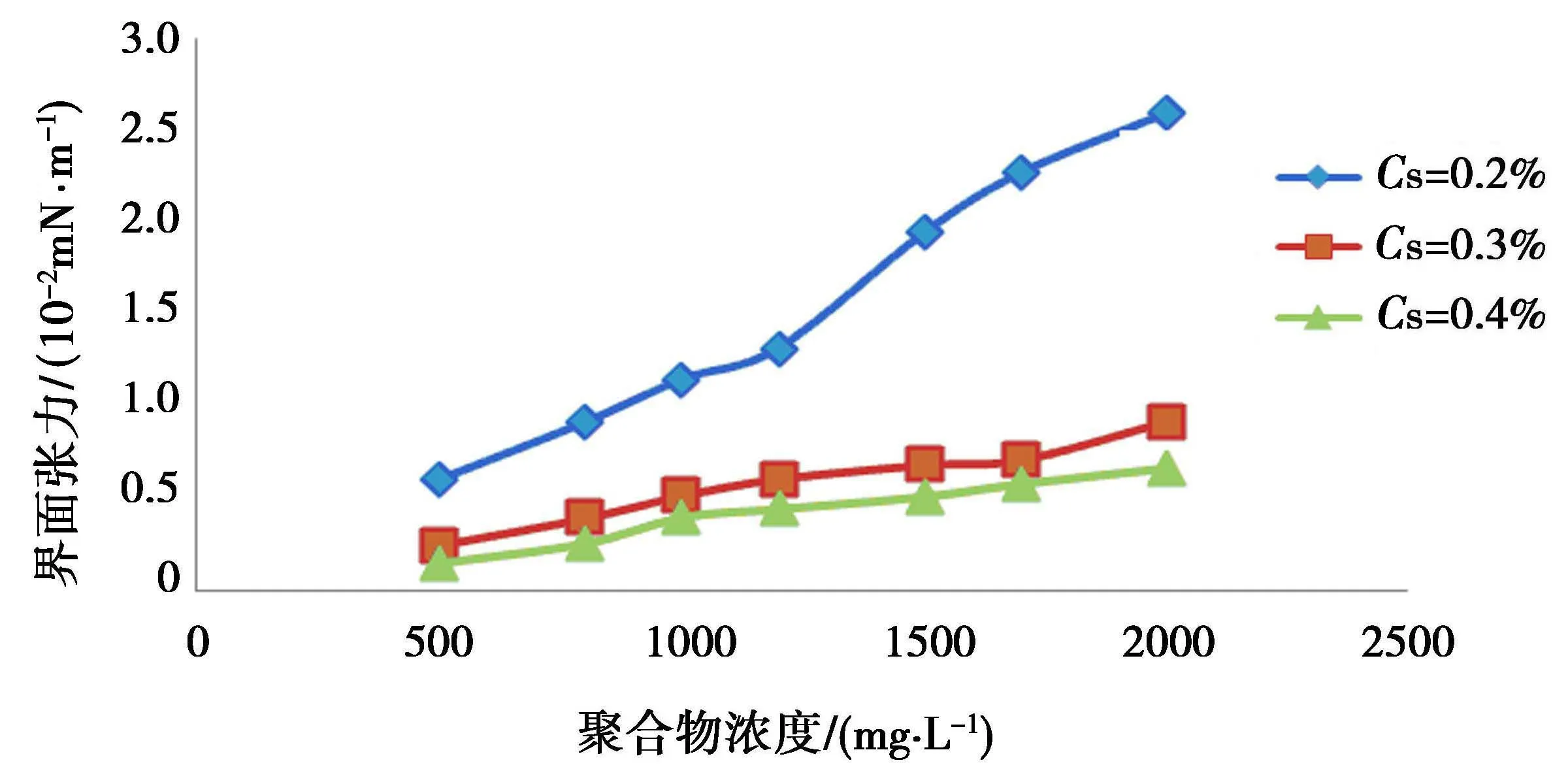

使用现场清水配制浓度5 000 mg/L聚合物母液,利用地层污水稀释到所需的聚合物浓度(Cp):500、800、1 000、1 200、1 500、1 700、2 000 mg/L。向不同浓度的聚合物溶液中加入质量分数分别为0.2%、0.3%、0.4%的表面活性剂(Cs),53 ℃恒温箱中保温24小时,测定不同二元复合体系的表观黏度,结果如图1所示。

图1表明随着聚合物浓度的增加,体系黏度从19.5 mPa·s逐渐增加到99.5 mPa·s;表活剂对体系黏度影响不明显,可以忽略不计。现场三次采油过程中驱替液最低黏度要求为45 mPa·s,当聚合物浓度Cp=1000 mg/L时,体系黏度为46.4 mPa·s,可以满足要求[6],因此聚合物溶液最低浓度要求是1000 mg/L。

图2表明,相同聚合物浓度下,表面活性剂浓度越大,体系界面张力越小;相同表面活性剂浓度下,聚合物浓度越大,体系界面张力越大。当0.2%≤Cs≤0.4%,1000 mg/L≤Cp≤2 000 mg/L时,体系界面张力低于2.6×10-2mN/m;当Cs≥0.3%时,体系达到超低界面张力,可以满足现场三次采油所需的超低界面张力要求。

图1 不同浓度聚合物和表面活性剂复配时的体系黏度(53℃)

图2 不同浓度聚合物和表面活性剂复配时的体系界面张力(53℃)

2.2 聚/表复合体系的性能评价

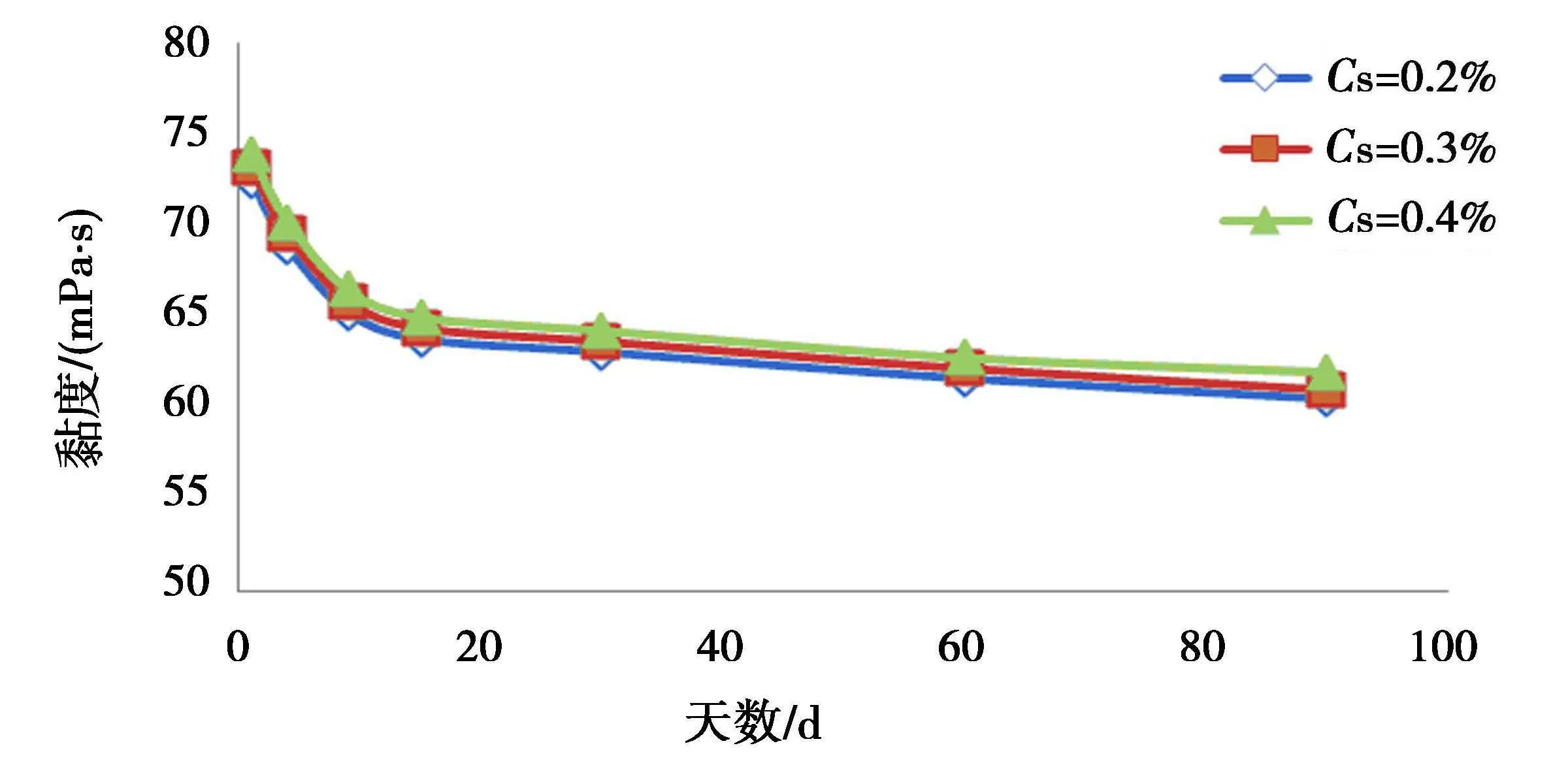

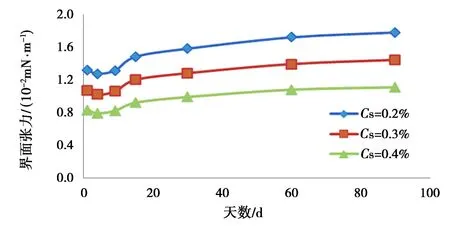

三次采油过程中驱替液从进入地层到持续产生驱替作用需要几个月的时间,如果聚/表二元复合体系稳定时间长,那么其持续作用效果好,洗油驱替效率高;如果稳定性能差,复合体系短时间内降解分层沉淀,油水流度比迅速增加,易发生指进和窜槽效应,驱油效果下降[7-8],因此地层条件下复合体系稳定性能尤为重要。通过设定Cp=1500 mg/L,测定聚/表二元体系不同老化时间后体系黏度和界面张力,评价复合体系稳定性能,如图3所示。

图3 不同老化时间后的体系黏度(53℃)

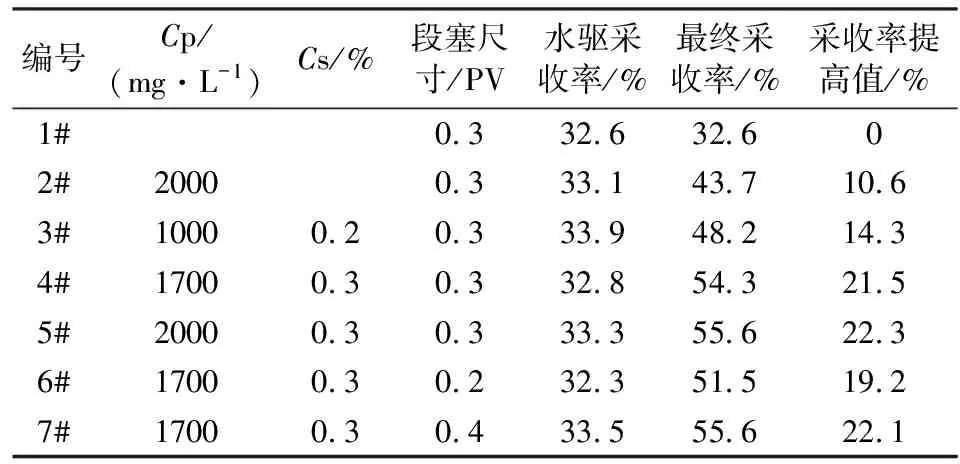

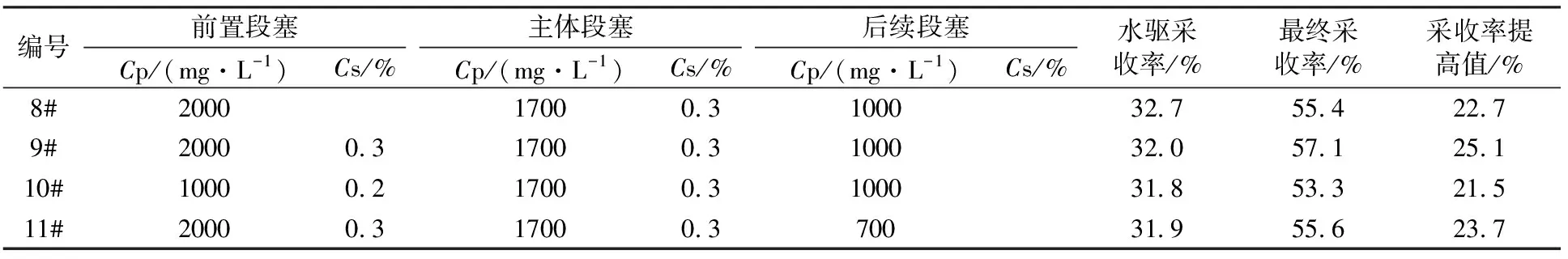

当t老化时间≤20 d时,体系黏度下降迅速,降低幅度达到11 mPa·s;20 d 聚/表二元复合体系界面张力随老化时间的增加,先有少许下降,然后逐渐上升。由图4知,界面张力值整体上升幅度不大,基本保持稳定,表明复合体系界面张力稳定性好,可长时间保持低界面张力值,利于驱替液的持续作用和最终驱替效率的提高。 图4 不同老化时间后的体系界面张力(53℃) 以上述优选的聚/表二元复合体系为基础,采用填砂管室内模拟实验,以比水驱采收率提高值为评价指标,选择适应大港油田港西三区地层条件下的最佳段塞注入参数,实现最佳的驱替效果。填砂管基本性能参数如表1所示。 表1 填砂管基本参数 2.3.1 整体段塞注入参数的优选 采用一段式整体段塞注入方式进行聚/表二元驱,通过填砂管室内物理模拟实验,优选得到整体段塞注入方式条件下聚合物及表面活性剂最佳复配浓度和段塞注入尺寸。注入方案如表2所示。 上述实验方案对比了水驱、聚驱、聚/表二元驱三种驱替方式的采油效果。实验表明:填砂管1#~3#显示相同段塞注入尺寸下,聚/表二元驱的采收率提高值明显高于聚合物驱和水驱,填砂管3#-5#对比实验表明,Cp=1 700 mg/L,Cs=0.3%时,采收率提高值升高幅度较大,且作业成本相对较低;填砂管4#、6#、7#对比了不同段塞尺寸下的驱油效果,当段塞注入PV数达到0.3PV时,采收率提高值最大,驱油效果最佳。综上所述,整体段塞最佳注入参数如下:Cp=1 700 mg/L,Cs=0.3%,段塞尺寸0.3PV。 表2 填砂管整体段塞注入方式实验结果 2.3.2 分段段塞注入参数的优选 由于储层层内非均质性和平面非均质性严重,采取“一刀切”的整体段塞注入方式势必增加聚合物和表面活性剂的使用量,造成作业成本的提高[9]。分段段塞注入方式采取三段式段塞注入[10],利用前置段塞和后续保护段塞对主体段塞进行保护,从而保证主体段塞的使用效率。主体段塞采用上述优选的段塞参数,即Cp=1 700 mg/L,Cs=0.3%,段塞尺寸0.3PV。分段段塞驱替方案如表3所示。 填砂管8#~10#对前置段塞参数进行优选,结果表明,前置段塞采取聚/表二元复合体系(填砂管9#)比单一的聚合物(填砂管8#)具有更好的驱替效果;同时,9#驱替效果明显优于10#,表明最佳前置段塞体系为Cp=0.3%,Cs=0.3%。填砂管10#和11#对比了不同聚合物浓度的后续保护段塞,结果显示后续段塞中Cp=1 000 mg/L时采收收率提高值最大。综上所述,分段段塞注入方式的最佳段塞注入参数如下:前置段塞Cp=2 000 mg/L,Cs=0.3%;主体段塞Cp=1 700 mg/L,Cs=0.3%;后续段塞Cp=1 000 mg/L。在该段塞注入方式下,采收率提高值最终达到25.1%,整体段塞注入方式下采收率提高值最大为22.1%。对比表明,三段式的段塞注入方式具有更好的驱替效果。 表3 填砂管分段段塞注入方式实验结果 通过室内填砂管物理模拟实验,得到大港油田港西三区地层条件下聚/表二元复合驱的最佳注入方式及驱替参数。分段段塞体系注入可有效降低高低渗透层吸液驱替程度的差异,增加三次采油驱替液的波及体积及洗油效率,从而最终增加原油采收率,实现经济效益的提高,同时为港西三区聚/表二元驱的现场试验提供相应的技术支撑。 [1] 窦之林, 赵伟, 陈伯平.孤东油田七区西52+3层北部聚合物驱现场实施与效果分析[J].油气采收率技术,1999, 6(1):12-17. [2] 吕鑫, 张健, 姜伟.聚合物/表面活性剂二元复合驱研究进展[J].西南石油大学学报(自然科学版),2008, 30(3):127-131. [3] 杨黎.聚/表二元复合驱在孤东采油厂应用研究[D].山东青岛:中国石油大学(华东),2009. [4] 陈秋芬, 江建林, 罗晓义.中原油田表面活性剂/聚合物二元复合驱技术室内研究[J].油田化学,2008,25(1):77-81. [5] 李孟涛.聚合物/表活剂二元复合驱室内驱油实验研究[D].黑龙江大庆:大庆石油学院,2003. [6] 王红艳.二元复合化学驱油体系及聚表相互作用研究[D].四川成都:西南石油大学,2006. [7] 李孟涛, 吴文祥.聚合物/表活剂二元复合驱室内驱油实验研究[D].黑龙江大庆:东北石油大学,2003. [8] 栾新星, 金海峰.非均质油藏聚合物运移规律及调整技术研究[J].科技创新与应用,2008, 21(3):70-73. [9] 崔洁, 李兆敏.聚合物驱窜聚机理及防窜技术研究[D].山东东营:中国石油大学(华东),2002. [10] 曹瑞波, 韩培慧, 孙刚.变黏度聚合物段塞交替注入驱油效果评价[J].石油钻采工艺,2011,33(6):88-91.

2.3 段塞注入参数的优选

3 结论