提高NaSCN湿法腈纶光泽度的研究

杨雪红 奚伟峰

(中国石化上海石油化工股份有限公司腈纶部,200540)

纤维的光泽度与反射光有很大的联系[1]。反射光包括表面反射光和内部反射光,织物表面光滑度差异越大,这两种光线在表面反射光中所占比例的差别就越大。光线折射进入物体之后,由物体内部反射重新进入原介质的这部分光线叫内部反射光,而内部反射光也可分为反射光和漫射光两部分。因此决定纤维光泽度的不仅有纤维表面的光滑度,还有纤维的截面形状、内部结构等因素。

腈纶是生产工艺路线最多的合成纤维[2],不同工艺路线生产的纤维光泽度不同。进入2l世纪,高光泽度腈纶因其绚丽的光泽、华贵的风格在国内家居装饰材料市场成为新宠,品种以大有光腈纶为主,而且均采用有机溶剂纺丝,这是因为聚丙烯腈在有机溶剂中的溶解性好,在凝固浴中成形快,纤维的结构致密化程度较高,截面呈腰子形,对应的纤维的表面比较光滑,富有光泽。中国石化上海石油化工股份有限公司腈纶生产采用的工艺为无机溶剂(NaSCN)湿法纺丝,纤维截面呈圆形,虽然纤维的空气感好,但表面有一定的沟槽,开发大有光腈纶有一定的难度,为此进行了实验研究,以期改善纤维的光泽度。

1 实验部分

1.1 主要原料

含13.5%(质量分数)固体丙烯腈共聚物的NaSCN溶液。

1.2 工艺流程

实验在NaSCN湿法纺丝生产线上进行,主要工艺流程如下:纺丝液从喷丝板挤出后,在凝固浴中扩散成形;经过冷牵伸后对纤维进行预拉伸,赋予其一定的强度,再经过水洗、热牵伸进入烘干工序,使之结构致密化;为提高纤维的取向度,纤维烘干后还需加以再牵伸,之后进行定型。

1.3 分析与测试

1.3.1 纤维光泽度测试

出口通过分流控

采用山东纺织科学研究院仪器研究所生产的LFY-224型织物光泽仪测试纤维的光泽度。测试按照《FZ/T 01097—2006织物光泽测试方法》进行,织物光泽度的计算公式见式(1),取3个试样的平均值。

Gc=Gs/(Gs-GR)1/2

(1)

式中:Gc——织物光泽度;

GS——织物正反射光光泽度,%;

GR—— 织物正反射光光泽度与漫反射

光光泽度之差,%。

1.3.2 纤维截面形状测试

采用荷兰Philips公司生产的XL30E SEM型电子显微镜进行测试。

1.3.3 纤维结构性能参数测试

采用D/MAX-3A型X射线衍射仪测定纤维的结晶度和取向度等结构性能参数。

2 结果与讨论

2.1 纺丝成形工艺对纤维光泽度的影响

纺丝浆液自喷丝板挤出后,在NaSCN稀溶液中扩散成形。由于溶剂扩散速度慢,纤维成形速度也较慢,且由于纤维在成形过程中受一定的牵引力,容易在纤维表面形成一定的沟槽,降低了纤维的表面光滑度。

通过适当降低凝固浴密度和提高凝固浴温度以加快纤维表面成形, 以便在纤维表面形成一层比较光滑的纤维膜;同时改变冷牵伸方式,由原先的浸入式冷牵伸改为喷淋式冷牵伸,以降低纤维在受力状态下的溶剂扩散速度,减少纤维表面沟槽的产生,从而提高纤维的光泽度。

实验结果表明:通过凝固浴条件及冷牵伸方式的改变,纤维的表面沟槽深度有所下降,纤维的光亮度有所提高,但不能完全消除沟槽。

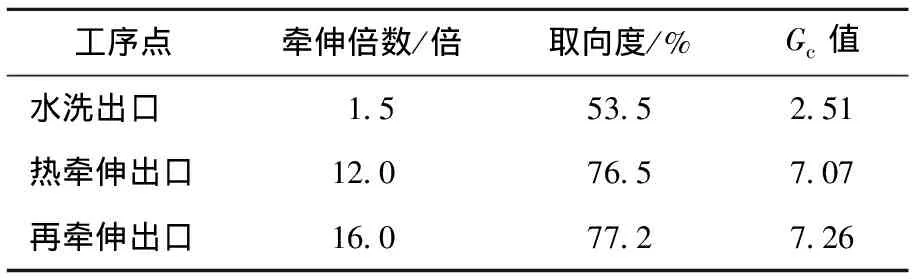

2.2 牵伸倍数对纤维取向度的影响

当具有层状构造的纤维受到光线照射时,在纤维表面发生第一次光的反射与折射,一部分光线从纤维表面反射出来,而另一部分经折射进入纤维内部的折射光,在到达纤维的第一、二层界面时,发生第二次光的反射与折射。这个过程逐层进行,最后,所有从纤维内部各层界面上反射出来强度不同的内部反射光,一部分被纤维吸收,另一部分仍回到纤维表面射向界外,并且在纤维表面形成一散射层,使纤维表面的反射光量增加。因此增加纤维的取向度,在一定程度上可以增加纤维的层状结构。

水洗出口的丝束为经过冷牵伸的初生纤维,冷牵伸倍数为1.5倍。热牵伸出口的纤维为经过冷牵伸和热牵伸的样品,牵伸倍数为12倍。再牵伸出口样品为烘干后再次加以牵伸取向的纤维。

对牵伸倍数进行调整,增加纤维的取向度,以提高纤维光泽度。对不同工序点的纤维产品进行取向度分析,结果见表1。

表1 不同工序点纤维取向度比较

光泽度Gc值越大,纤维越光亮。从表1可以看出:热牵伸出口纤维的取向度较高,对应的Gc值较高。从水洗出口、热牵伸出口纤维数据看,纤维的取向度上升幅度较大,主要原因为热牵伸前纤维还处于一定的凝胶态,纤维中的聚丙烯腈大分子活动性比较好,因此在牵伸的过程中容易取向。再牵伸工序对提高纤维取向度的效果虽不是很大,但也有利于分子取向,提高纤维的光亮度。从光泽度看,再牵伸出口的纤维光亮度最高,主要也与纤维结构致密程度有一定的关系。

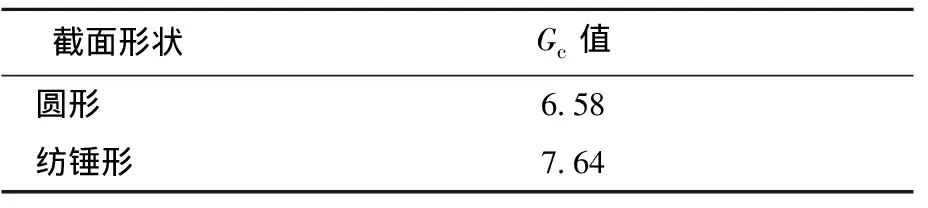

2.3 纤维截面形状对光泽度的影响

不同截面形状的纤维其光泽度差异较大,最具代表性的是圆形与三角形。在入射光量相同的条件下进行比较,三角形截面纤维存在部分全反射现象,光泽较强,有些内部反射光会在纤维截面的局部棱边上发生全反射,而且具有这种截面的纤维有“闪光”效果,即当改变光线的入射角或观察角度时,可以看到纤维的光泽会随之发生明暗程度交替变化;圆形截面纤维中,光线在任一界面上的入射角都和折射角相等,在任何条件下都不能形成全反射,因此这类纤维的透光能力较三角形截面纤维强,而且比较柔软。

采用异型喷丝板,通过调整负牵伸率来改变纤维的截面形状。实验表明:当负牵伸率为78%时,由于聚丙烯腈为高分子,存在“挤出胀大”的效应,即使喷丝板孔为矩形,纺出的纤维截还是呈圆形;当负牵伸率为50%时,由于减少了纺丝溶液的“挤出胀大”,纤维中的分子松弛减少,所以纤维的截面形状主要为纺锤形。两种截面的纤维光泽度比较见表2。

表2 不同截面的纤维光泽度比较

3 结论

(1)NaSCN湿法纺丝成形速度慢,纤维的结构不是很致密,表面不是很光滑,光泽度较小。实验表明:可以通过加快纤维成形速度以及改变冷牵伸形式来改善纤维结构,达到改善纤维光泽度的目的。

(2)纤维的表面越光滑,纤维的光泽度越好,凝固条件和冷牵伸方式的改变在一定程度上降低了纤维表面的沟槽深度,提高了纤维的光泽度,但不能从根本上消除沟槽。

(3)牵伸倍数越高,纤维的取向度越高。特别是纤维完全成型前,由于分子的活动性较好,纤维更容易取向。

(4)截面为纺锤形的纤维要比圆形纤维的光泽度要好,且由于前者弯曲模量较低,相对柔软。

[1] 王运利,姚金波.浅谈织物的光泽[J].染整技术,2006,28 (2):11-13.

[2] 徐静. NaSCN法腈纶光泽影响因素分析及提高方法的研究[J].合成纤维,2010(9):40-43.