基于双刀架进给机构的活塞车削技术

辛红敏, 史耀耀, 颉潭成, 张建国, 孙鹏程

活塞是发动机的核心部件,其轴截面为中凸形,横截面为椭圆形,且在轴向上每个横截面的椭圆度不尽相同,由于活塞外形不同于传统的回转体零件,单靠车床主轴的旋转,主轴的单次进给不能加工出其外形,要加工出活塞的外形必须在主轴高速旋转的前提下,车刀不停地做高频的进给。其中横截面的加工是活塞加工中的难点,要想加工出符合要求的活塞,通用数控车床已经不能满足其要求,必须采用专用的中凸变椭圆活塞数控车床。

国外早在20世纪80年代已经开始了此项技术的研究,1987美国CROSS.CO. 公司研制出了一套独特的应用于活塞加工的软件系统,此项创新开创了活塞加工的新工艺,标志着活塞加工新时代的到来。此后,CROSS.CO公司又推出PTM-2000T 和PTM-3000专用活塞数控车床[1]。紧接着日本、德国、美国等也相继开展了活塞数控加工设备的研发。国内此项技术进行最早的是清华大学以王先逵教授为核心的科研团队,早在1988年就研制出了中凸变椭圆活塞CNC车床[2-3],1995年清华大学分别与广州机床厂、安阳机床厂联合研发了2台活塞数控车床[4]。1990年长沙国防科技大学研制了由TP801单板机控制的样机[5],该系统采用486作为主机,活塞的型线数据的输入和修改可以直接在计算机中进行操作,径向进给系统选用直线电机,Z轴选用普通伺服电机,工件的形线轮廓误差为0.01 mm。湖南长沙一派数控机床有限公司研制的ECK2320数控活塞异形外圆车床,采用运动控制卡控制Z轴、X轴、主轴的运动,X轴可实现直线插补,X、Z轴可联动。国内对此项技术进行的大量研究,执行机构都普遍采用单刀架进给系统,由直线电机驱动,因其推力小,线性和动态特性差,与国外同行业的机床还有很大差距。 基于此种情况,本文在单刀架进给机构的基础上,提出双刀架进给机构,不仅能降低由于进口机床增加的成本,而且能保证活塞加工的平稳性,保持加工的精度。

1 中凸变活塞形线数学描述方法

由于中凸变活塞形线的复杂性,没有统一的方程可描述,一般取形面上一些离散的点进行表示[6]。

1.1 中凸变活塞轴截面形线数学描述

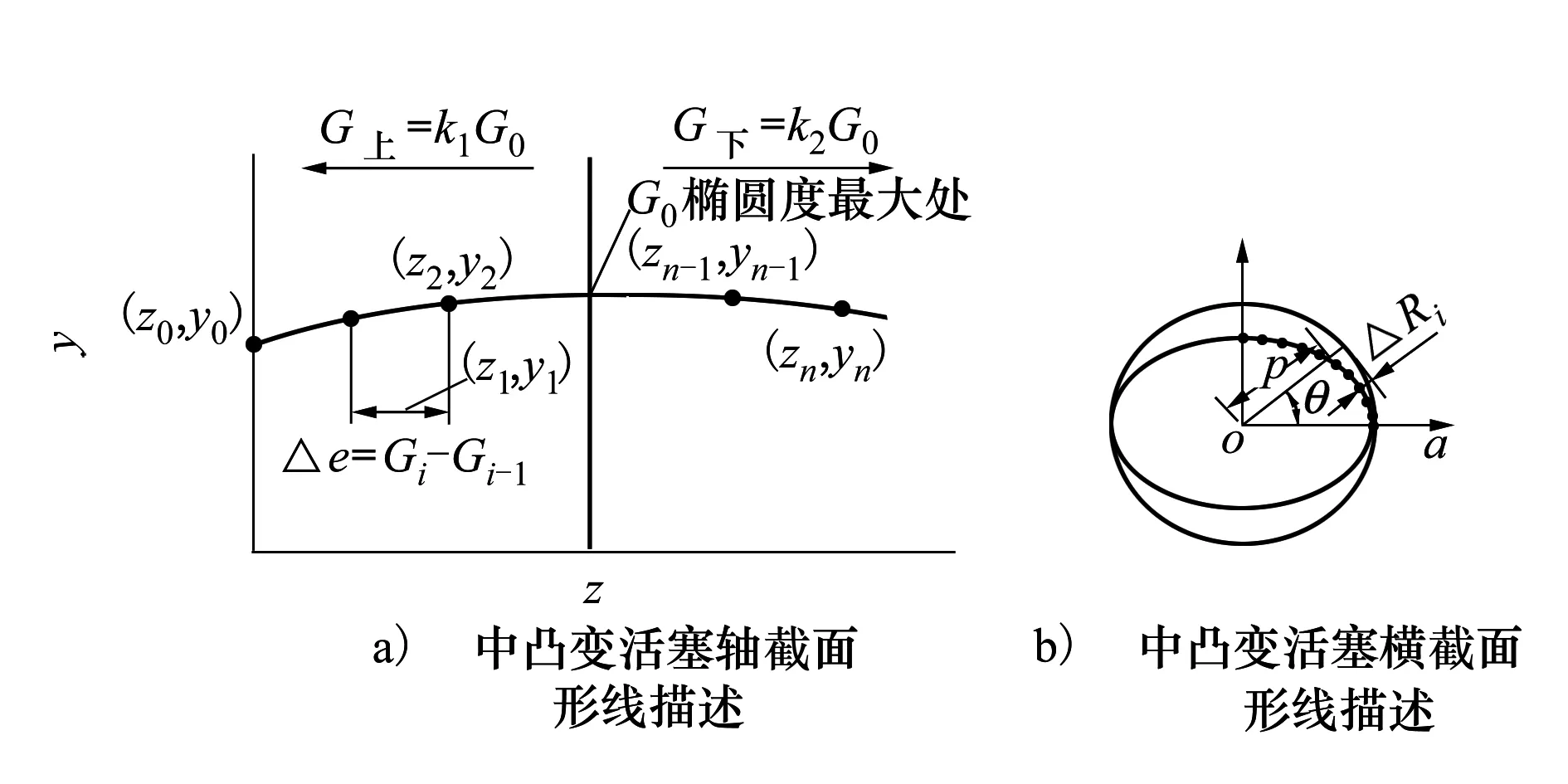

中凸变椭圆活塞轴截面内形线一般以一些离散的点给出[7-9],轴向坐标用z表示,纵向半径用y来表示,轴截面内的无数个点便可表示成(z0,y0),(z1,y1),…,(zn-1,yn-1),(zn,yn)如图1a)所示。

中凸变椭圆活塞每一个横截面的椭圆度用字母G表示,G即为椭圆长轴与短轴之差。G的大小沿裙高呈线性变化,如图1a)中G上表示中凸变活塞裙上部的椭圆度,G下表示中凸变活塞裙下部的椭圆度,G上、G下两部分的线性变化系数分别为k1、k2。G0为长轴直径最大处的椭圆度。通常利用长轴尺寸的不断变化来形成不同的椭圆度,所以图1中y代表椭圆长轴的半径值。

1.2 中凸变活塞横截面形线数学描述

在大多数情况下,横截面的形状不是标准椭圆,而是类椭圆,所以不能以标准的椭圆方程来描述,通常也是由一些离散的列表点来表示的[7-9]。由于横截面具有对称性,只列出第一象限内的离散点即可。取某一横截面作为研究对象,以极坐标表示第一象限内的点,可分别为:(θ0,ρ0),(θ1,ρ1),(θ2,ρ2),…,(θn,ρn),ρi表示极径,θi表示极角,极径的长度可用长轴半径减去径向缩减量ΔRi来表示,ρi=a-ΔRi,如图1b)所示:

图1 中凸变活塞截面形线描述

径向缩减量ΔRi可表示为:

(1)

式中:ΔRi为相对于椭圆长轴的半径收缩量;G为椭圆度;θ为ΔRi处所在位置与椭圆长轴的夹角。

2 活塞横截面加工中的加速度分析

活塞加工中,活塞横截面的加工是关键,所以有必要对活塞横截面的加工过程进行研究。

如图2所示,当加工开始时,电机驱动车刀从长轴处开始进刀,初速度v0=0,主轴在旋转一个角度Δθ的过程中,刀具以变速度沿径向运动,当旋转到角度Δθ时,刀具必须同时走到对应的等分点处,通过分析可看出,从0°到45°的旋转期间,相邻等分点之间的径向距离越来越大,电机必须加速运动,加速度a为正值。从45°到90°的旋转期间,相邻等分点之间的径向距离越来越小,直线电机必须不断减速,加速度a为负值,到90°时,速度减到零。从90°到180°的旋转期间,电机做退回运动,过程与0°到90°相同。180°到360°与0°到180°的运动相同。

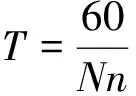

(2)

对电机的加速度a影响最大的是活塞加工时的主轴转速和活塞的椭圆度,加工椭圆度越大的截面,刀具车削运动时需要的加速度值就越大。以一拖集团有限公司的一个活塞零件为例,将椭圆截面按每3°等分为120个点,每一个等分点n相对于圆半径的径向缩减量d如图2所示,椭圆度为0.265 mm,对加速度进行分析。

由于椭圆的对称性,只对0°到90°之间的点进行分析,通过分析可知,相邻2个点之间的最大差值为0.08 mm,出现在45°附近,从0°到45°,相邻2个点之间的差值逐渐增大,从45°到90°,差值逐渐减小到零。通过公式(2)计算求出不同转速情况下加工每个点所需的加速度a(m/s2)和末速度V(m/s)具体结果见表1。由于前5个点的径向缩减量几乎为零,而且在公差要求的范围以内,所以刀具可以直接由第1点运动到第6个点,然后刀具加工第7个点,第8个点,一直到45°附近的点,由于相邻2个等分点之间的差值是逐步增大的,刀具每加工完1个点后,都具有了一定的初速度,所以在加工过程中所需的加速度不会突变,会稳定在一个确定的范围内。

图2 在椭圆度为0.265 mm的截面中0°到180°之间等分点和径向缩减量

表1 刀具加工椭圆度为0.265 mm的椭圆时运动到前10个等分点处的值

由表1数据可以看出随着主轴转速的增加,直线电机要加工活塞横截面椭圆形线的加速度值就会越来越大,如果以最大值来计算,电机具有最高20g的加速度才可以在2 400 r/min的转速下进行活塞零件的精加工。按照表1中的数据推算,到45°处,在3个不同的转速下,直线电机要具有的最大加速度分别约为70 m/s2,250 m/s2,370 m/s2,如果以转速3 000 r/min精加工直径200 mm的活塞,则直线电机的加速度要有40g,一般情况下,当活塞直径是200 mm时,180 m/min的线速度精加工零件,则活塞的表面粗糙度可以达到Ra0.8,则此时的转速只有不到600 r/min,所以以180 m/min的线速度来计算,此时的加速度不超过8g,如果精加工转速为2 000 r/min来计算,则加速度不超过20g。

3 双刀架进给机构设计

现有的活塞加工方法多采用单刀架进给机构,此种机构普遍存在的问题是电机的加速度达不到要求,进给频率不够,加工的平稳性不能保证[10],直接影响了活塞的加工精度和效率。

针对上述问题,本文设计了双刀架进给机构。X轴刀架机构采用溜板加音圈式直线电机代替原有的平板式直线电机。音圈式直线电机磁场圆周均匀分布,消除了磁吸附力的影响,降低了成本。除此之外,在溜板工作台上安装了四工位的旋转刀架机构,可以进行普通车床零件的加工,也可以实现活塞零件的异型面外轮廓、环槽、倒角等工序在一次装夹中完成,提高了活塞零件的加工精度和效率,并且可以增加活塞车床的通用性。

刀架机构根据卧式数控活塞车床的特点,可适应分段进给、行程大、高频高精度要求的特点,采用双轴控制。使用常规旋转伺服电机驱动溜板,使用音圈式直线电机进行高频进给切削。将直线电机装在溜板上,较大的行程由溜板实现,迅速到达加工位置附近,采用音圈式直线电机高加速特性,配合高精密光栅实现高频高精度的切削加工。双刀架进给机构的结构示意图如图5所示。

1床身 2主轴箱 3工作台 4直线刀架机构 5四工位刀架 6滚珠丝杠7直线导轨8四工位刀架X轴电机 9直线刀架X轴电机 10直线导轨 11滚珠丝杠12刀架 13音圈直线电机 14连接板

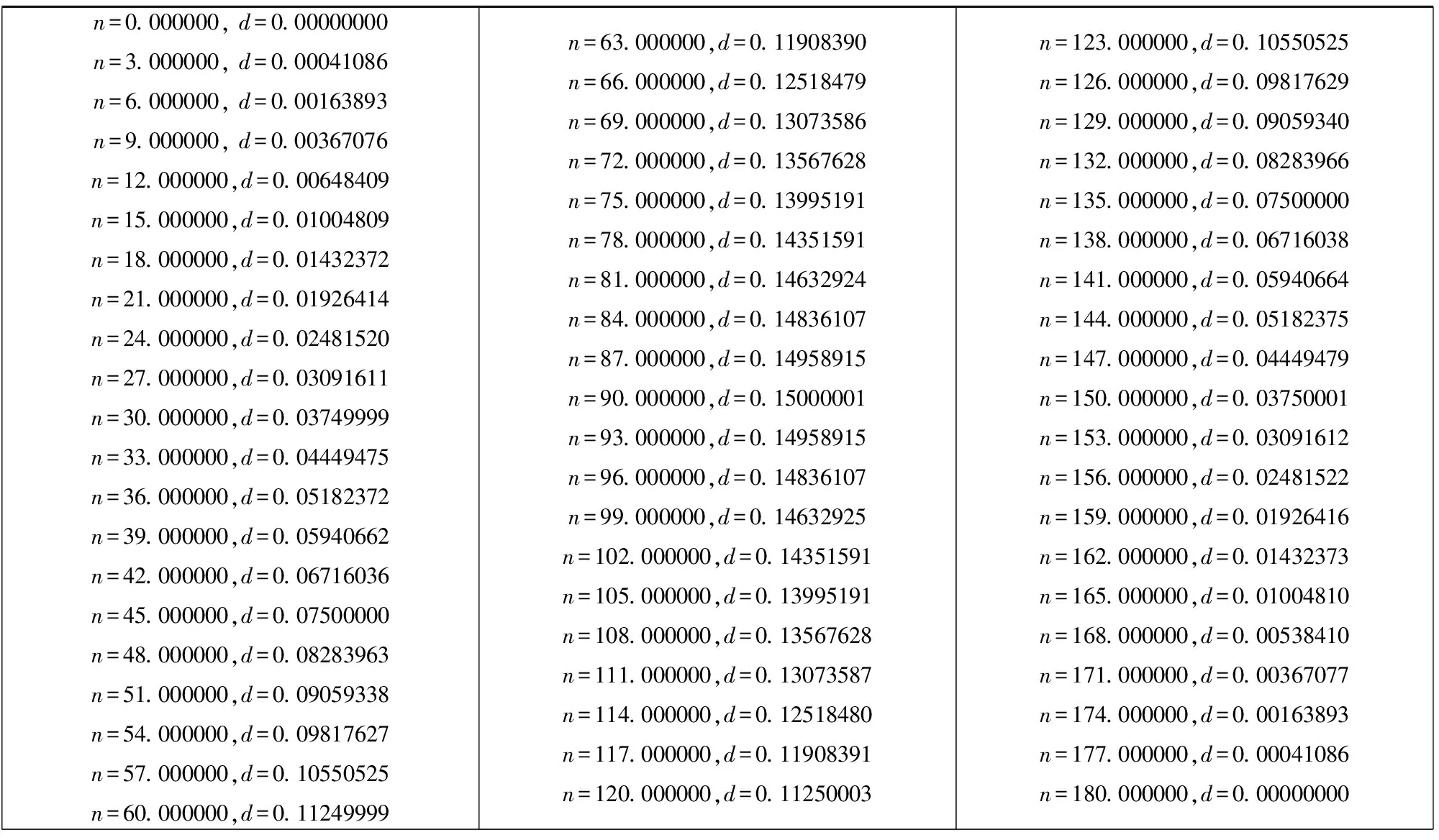

4 基于双刀架进给机构的控制系统

双刀架的活塞异形面数控车床控制系统采用平行结构,分别为通用数控系统和运动控制器。如图6所示,通用数控系统通过主轴控制口连接主轴伺服驱动器去控制活塞车床的主轴伺服电机,另外3个轴接口连接3个伺服驱动器去控制安装在活塞车床双刀架进给机构上的四工位加架X轴电机,直线刀架X轴电机,和Z轴电机。运动控制器只控制安装在双刀架进给机构上的直线电机。其中直线电机、直线刀架X轴电机、主轴电机的联动可以加工出活塞的椭圆横截面; 四工位刀架X轴电机、Z轴电机、主轴电机的联动可以加工出活塞的轴截面中凸型线。运动控制器和通用数控系统通过接受主轴电机编码器反馈过来的角度信号值进行进给控制,由于两平行系统同时接受主轴编码器反馈过来的信号,可以产生协调一致的节拍,实现两平行系统的协调控制,主轴每旋转一转的过程中,数控程序控制直线刀架X轴电机和Z轴电机运动一个步长,同时运动卡控制直线电机加工一个截面,最终形成活塞外形线的加工。

另外,如果只启用通用数控系统功能,分别控制主轴伺服电机、四工位刀架X轴电机、Z轴电机联动,可以进行普通轴类零件轮廓加工。

5 活塞形线数据拟合验证

基于双刀架进给机构及车削数控自动编程技术[11-12],本文设计了活塞加工专用软件。本套软件从活塞的横截面和轴截面2个方面进行设计。在进行活塞加工编程时,只需在软件中输入离散的活塞的数据点,然后由软件进行后台运算,拟合出与活塞真实形线相近的形线,最终将这些形线数据传递给通用数据系统和运动控制器,各个电机根据通用数控系统和运动控制器传递过来的指令进行进给,最终加工出活塞形线。为了验证活塞加工软件生成数据的正确性,本文利用Matlab工具生成的数据与活塞数据生成的数据对比,以验证活塞加工软件生成数据的可靠性。

图4 双刀架进给机构控制系统图

5.1 活塞轴截面形线数据的验证

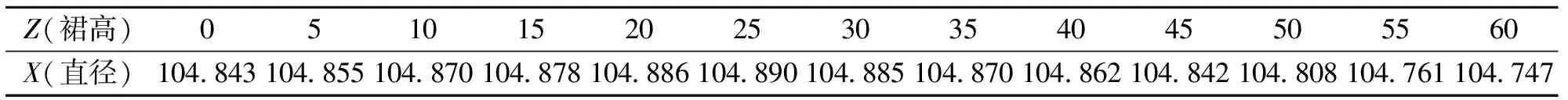

以一拖集团有限公司活塞的轴截面形线数据为例进行验证。表2为一拖集团有限公司活塞的轴截面形线离散数据。

表2 某公司活塞轴截面离散点列表

图5 一拖集团有限公司活塞的软件生成数据点与MATLAB生成数据点的对比图

由图7可知,Matlab工具拟合后的活塞形线与活塞加工软件生成的活塞形线,其对应数据点之间的最大误差为0.004 mm,由于差值微小,活塞加工软件拟合出来的形线不会影响活塞加工的可靠性和精确性,所以可以确定活塞加工软件生成的轴截面形线数据点是符合加工要求的。

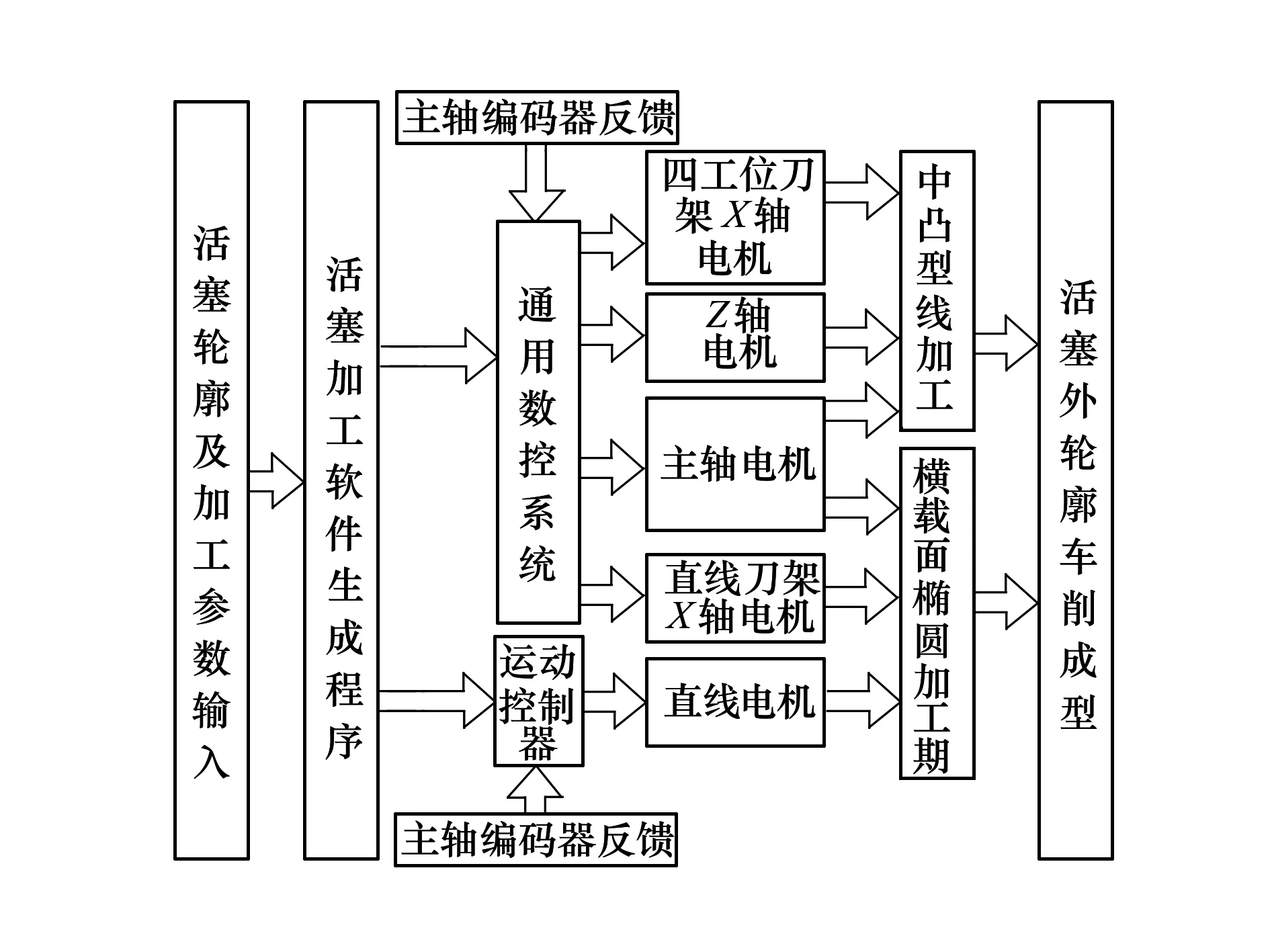

5.2 活塞横截面形线数据的验证

对于活塞上横截面的选取的原则为:每隔10个截面确定一个截面为检测截面,如果相邻2个检测截面为相同形线,则改取下一个截面,直到所有的检测为不同的形线。将取出的10个检测截面,通过活塞加工软件和MATLAB软件对横截面形线进行数学处理,将处理的数据点进行对比,由于活塞的横截面为标准椭圆形线,形线为轴对称图形,因此只在0°~90°范围内比较。

MATLAB软件和活塞加工软件对某公司活塞的高度15 mm处的横截面进行数据处理得到的等分点处的径向缩减量值(单位:mm)的对比如表3所示。表3中的角度值单位为度,MATLAB软件处理的数据值用A来表示,活塞加工软件处理的数据值用B来表示。横截面的椭圆度为0.265 mm。

验证结果由表3可知,2种软件处理数据的最大误差不超过0.005 mm, 不会影响活塞加工的可靠性和精确性,所以活塞加工软件生成的横截面数据点是符合加工要求的。

表3 某公司活塞的软件生成数据点与MATLAB生成数据点的对比表

6 结 论

本文对活塞的特殊形线进行了描述,对其加工特点进行了分析,在此基础上,设计了双刀架进给机构和基于双刀架进给机构的数控车床的控制系统,为了验证活塞加工软件的正确性,利用Matlab软件对活塞离散数据进行拟合,通过2种软件拟合数据的对比,验证了活塞加工软件生成数据的可靠性。

参考文献:

[1] Yang Liquan, Lü Qingqing, Zhao Lei. Research and Application of Warm Extrusion Forming Technology for Internal Combustion Engine Piston Head[J]. Advanced Materials Research, 2013, 1: 452-455

[2] Zhao Shuoguo. Design the Pistion of Internal Combustion Engine by Pro/ENGEER[C]∥Proceedings of the 2nd International Conference on Electronic and Mechanical Engineering and Information Technology, 2012: 608-612

[3] 吴丹,王先逵,赵彤,等. 非圆车削中刀具运动实现方法[J]. 清华大学学报: 自然科学版, 2003, 43(11): 1472-1475

Wu Dan, Wang Xiankui, Zhao Tong, et al. Optimum Cutting Tool Motion for Noncircular Turning[J]. J Tsinghua Univ: Sci & Tech, 2003, 43(11): 1472-1475 (in Chinese)

[4] 孙永强,冯之敬,赵广本. 国内活塞异形外圆车削加工技术的现状[J]. 机械工程师,2002, 7(3): 7-9

Sun Yongqiang, Feng Jingzhi, Zhao Guangben. Piston′s Irregular Surface Turning Technology in China[J]. Journal of Mechanical Engineer, 2002, 7(3): 7-9 (in Chinese)

[5] 仝文朵. 活塞中凸变椭圆数控加工技术[J]. 内燃机配件, 2007, 4: 1-3

Tong Wenduo. The CNC Machining Technology for Piston with Elliptical Mid-Convex[J]. Internal Combustion Engine Parts, 2007, 4: 1-3

[6] 张冰蔚,林杰. PMAC时基控制在非圆零件数控车削加工中的应用[J]. 江苏科技大学学报: 自然科学版, 2008, 22(5): 38-47

Zhang Bingwei, Lin Jie. Application of PMAC Time-Base Control in the CNC Machining of Noncircular Section Parts[J]. Journal of Jiangsu University of Science and Technology: Natural Science Edition, 2008, 22(5): 38-47 (in Chinese)

[7] Sugimura Kentaro. Development of Piston Surface Treatment for Internal Combustion Engine[J]. SAE Technical Papers, 2009(1): 824-831

[8] MC Grogan S, Tian T. Numerical Simulation of Combustion-Driven Oil Transport on the Top Land of on Internal Combustion Engine Piston[J]. International Journal of Engine Research, 2010(11): 243-256

[9] Wang Pan, Deng Zhaoxiang, Pan Fusheng, et al. Modeling and Simulation of Internal Combustion Engine Slap[J]. Journal of System Simulation, 2008, 20: 5476-5479

[10] 宋东超. 数控活塞车床直线伺服刀架的设计[J]. 组合机床与自动化加工技术, 2012(1): 93-95

Song Dongchao. The Design on Linear Servo Toolpost of CNC Piston Lathe[J]. Modular Machine Tool & Automatic Manufacturing Tecnnique,2012(1): 93-95 (in Chinese)

[11] 廖友军,余金伟,王恒升. 基于特征识别的数控车床自动化编程系统研究[J]. 机械科学与技术, 2008, 27(4): 532-536

Liao Youjun, Yu Jinwei, Wang Hengsheng. An Automatic Programming System for a CNC Lathe Based on Feature Recognition[J]. Mechanical Science and Technology for Aerospace Engineering, 2008, 27(4): 532-536 (in Chinese)

[12] 张臣,孙金虎,安鲁陵,等. 数控车削自动编程系统关键技术研究[J]. 机械科学与技术, 2009, 28(8): 1104-1110

Zhang Chen, Sun Jinhu, An Luling, et al. Key Technology of an Automatic Programming System of NC Turing Machining[J]. Mechanical Science and Technology for Aerospace Engineering, 2009, 28(8): 1104-1110 (in Chinese)