卧式金属罐容量比较法标定及异常罐容曲线的分析与改进

万 勇 潘云飞 杨 茹 刘雅杰 张 强 洪宇舟 李焯健 卢嘉敏

(广州能源检测研究院,广州 510170)

0 引言

卧式金属罐(以下简称卧式罐)是重要的油品存储与贸易交接计量器具,广泛应用于社会加油站中。现行JJG 266—1996《卧式金属罐容积检定规程》中规定了尺寸法标定,总不确定度为0.4%,准确度偏低,而且实际卧式罐罐体和封头都有不同程度的变形,偏离了规则的形状,检定结果不确定度有时远超过规程规定的0.4%,现已较少采用。目前采用较多的是容量比较法,它利用标准金属量器,将标定介质(一般为水)逐罐注入卧式罐内,从而得出卧式罐液位高度与容量值一一对应的罐容表。它的标定结果不确定度不难做到0.2%,可以满足实际需要。以下将分别讨论容量比较法标定过程、数据处理方法及异常罐容曲线分析、补救与改进等问题。

1 容量比较法标定系统及操作过程

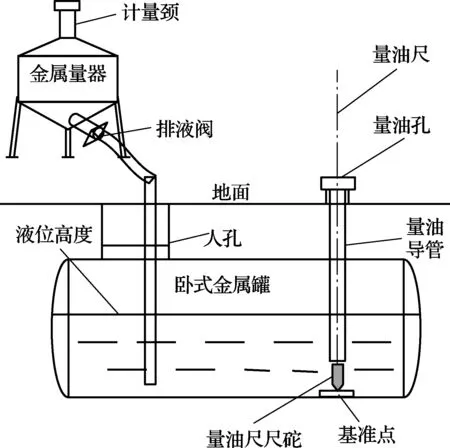

容量比较法标定系统示意图见图1。

图1 容量比较法标定系统示意图

卧式罐应提前清洗干净、无积水,并经测试无泄露。按图1的方式进行连接,注意整个标定系统需进行防爆处理。先向标准金属量器中加水至标称刻度线,打开排液阀向罐内注水,直到注水完成后关闭排液阀,待卧式罐内的液面平稳后,用量油尺量取液位值,完成单次操作。注意每次操作均需测量标准金属量器及卧式罐内水温以便进行修正。重复此过程,直到卧式罐内液位接近满罐,完成整个标定工作。标准金属量器根据实际情况可以选择1000L、500L、200L、100L等规格。

2 数据处理方式

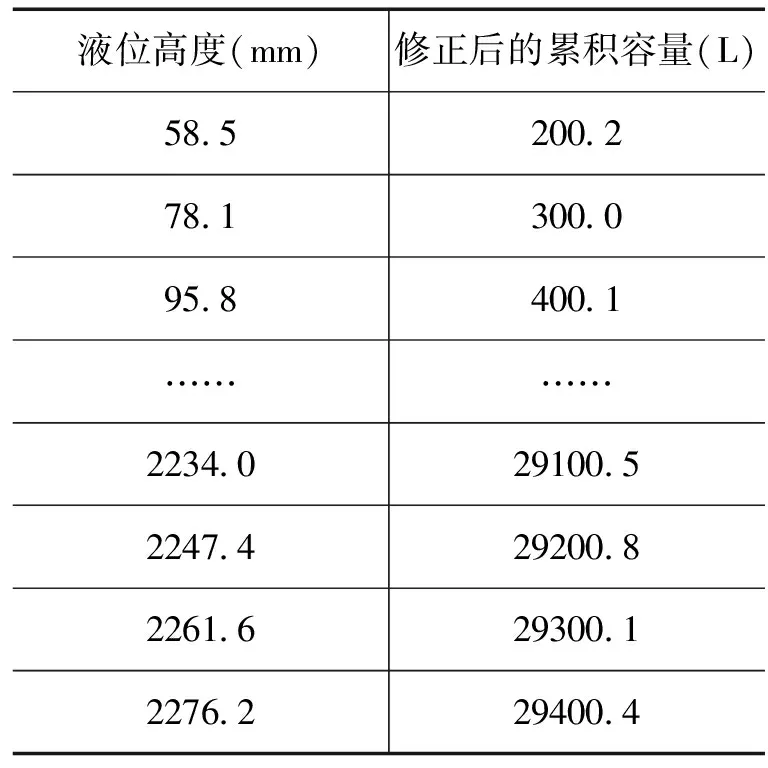

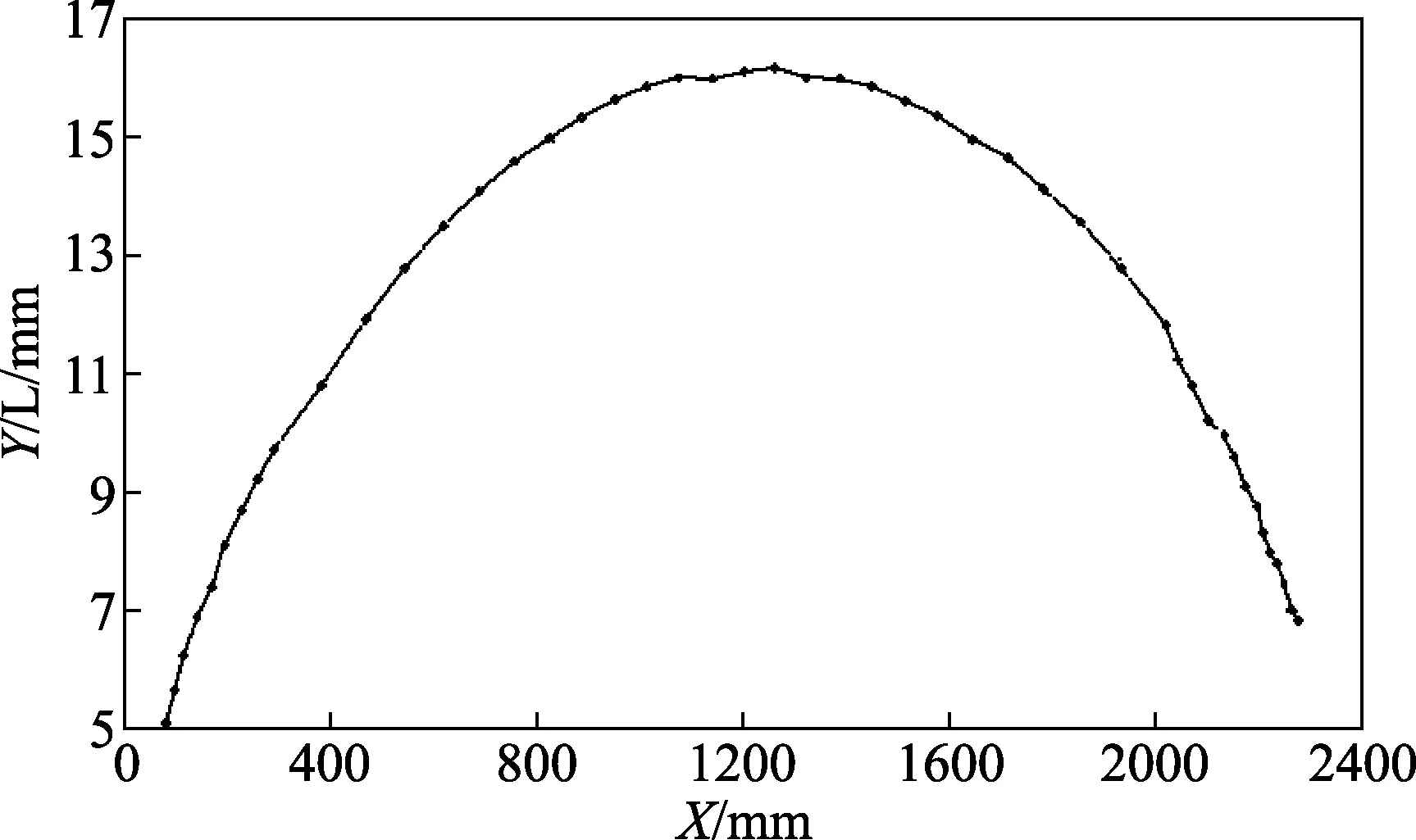

按上述操作方法会得到一组包含卧式罐液位高度值与注水累积值的对应数据列,见表1(以某标称30m3的卧式罐为例)。

该表格已经算是一份简单的罐容表了,要得到以5mm为高度间隔的正式罐容表,就要利用已获得的液位-容量数据进行差值运算,得到指定点的数据。差值函数一般采用线性差值、二次差值或三次差值,根据液位-容量曲线的曲率及已有数据密度选用。不建议采用更高阶的差值函数,容易造成数据跳跃。差值方法可采用拉格朗日、牛顿、埃尔米特、样条插值等多种方法。

表1 液位高度与累积容量对应表

3 标定数据可靠性与罐容曲线

很显然,罐容表数据的准确度取决于标定点数据的准确度。标定点数据最重要的是累计容量值和与之对应的液位值。用二等标准金属量器确定的容量值,在严格按照量器操作规范的情况下,其准确度是可以保证的,而液位测量采用测深尺或其他经过溯源的测量方法,可以达到0.5mm以内的测量误差。但是液位测量受影响的因素很多,液面平稳性、测点一致性、人员操作技巧和习惯等都会影响液位测量结果,需加以规范。实际标定过程中,由于人为失误、设备故障、罐内介质干扰等原因,易造成标定数据异常。只有先确认所标定的数据可靠无误之后,才可进行后续数据处理,否则得出的罐容表没有任何意义。

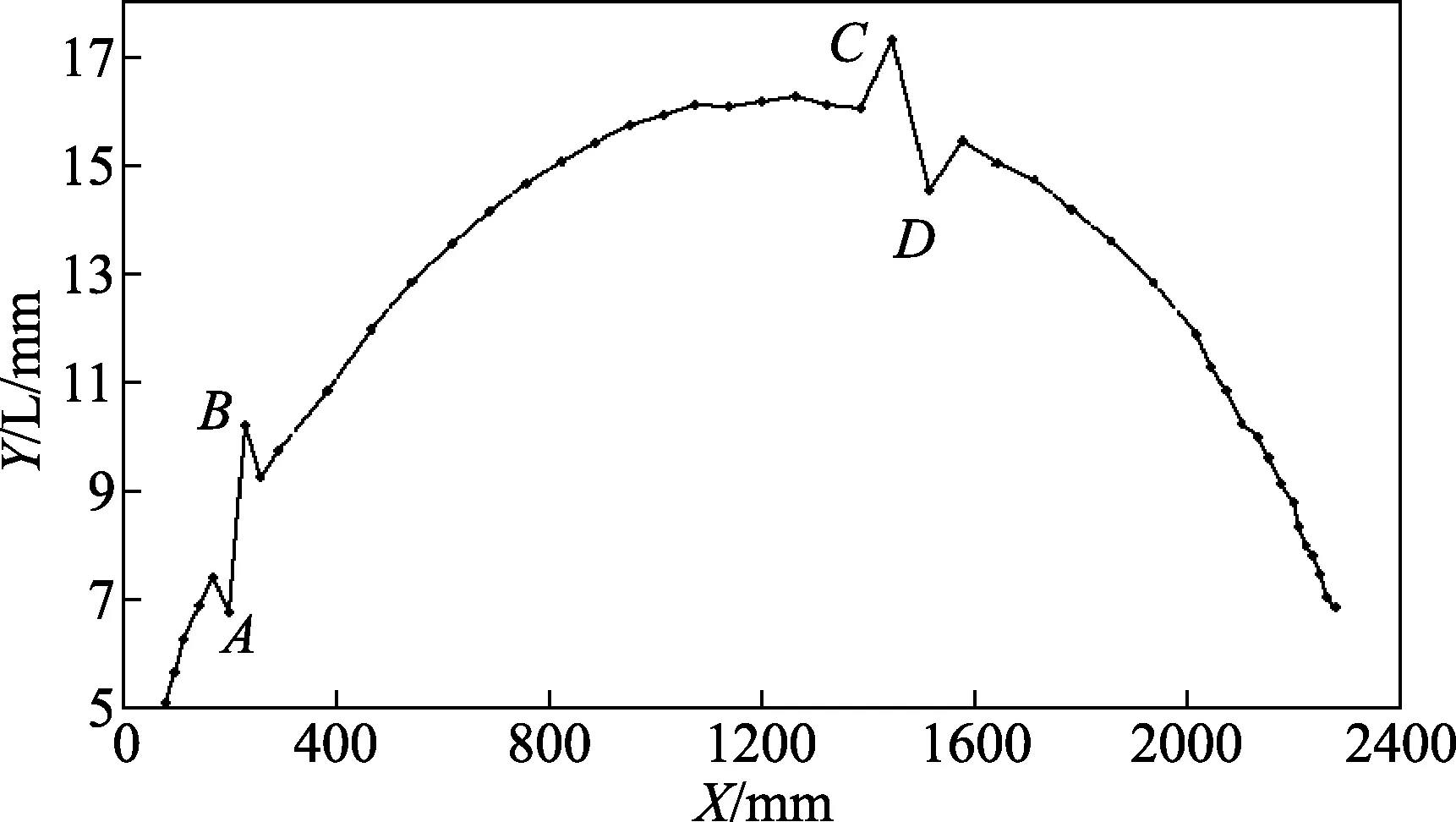

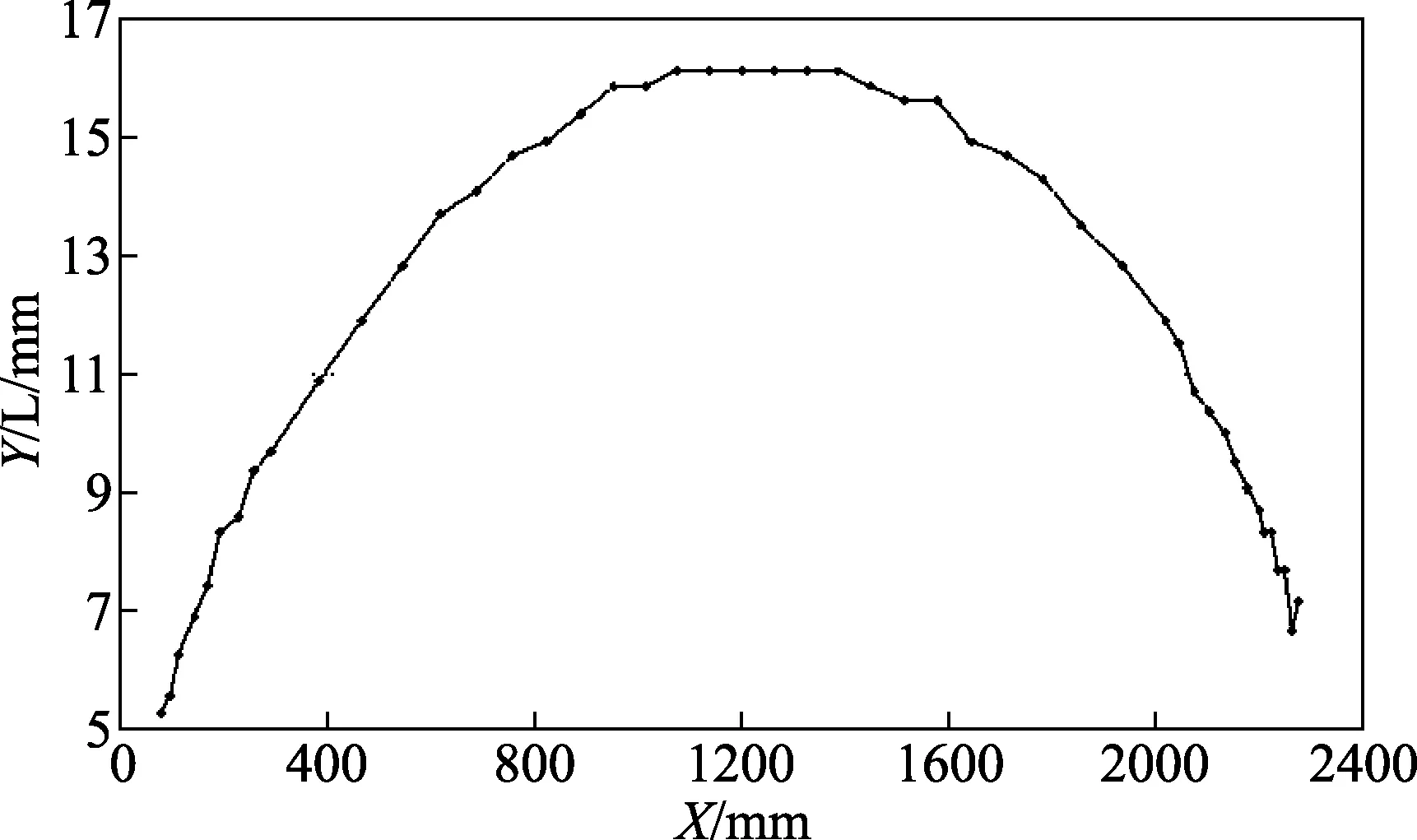

图2 液位-容量曲线

获得一组若干对液位-容量数据后,可以做出以液位高度为X轴(单位:mm),以容量值为Y轴(单位:L),见图2。通过这个曲线图,可以看到该卧式罐的容量-液位走向,也可以从各点间的圆滑连续程度大致判断出这些测试点的合理性可靠性。但是数据较小的偏离在该曲线上很难被发现,如果采用液位-容量分度曲线(简称罐容曲线)可以较好地发现异常数据。

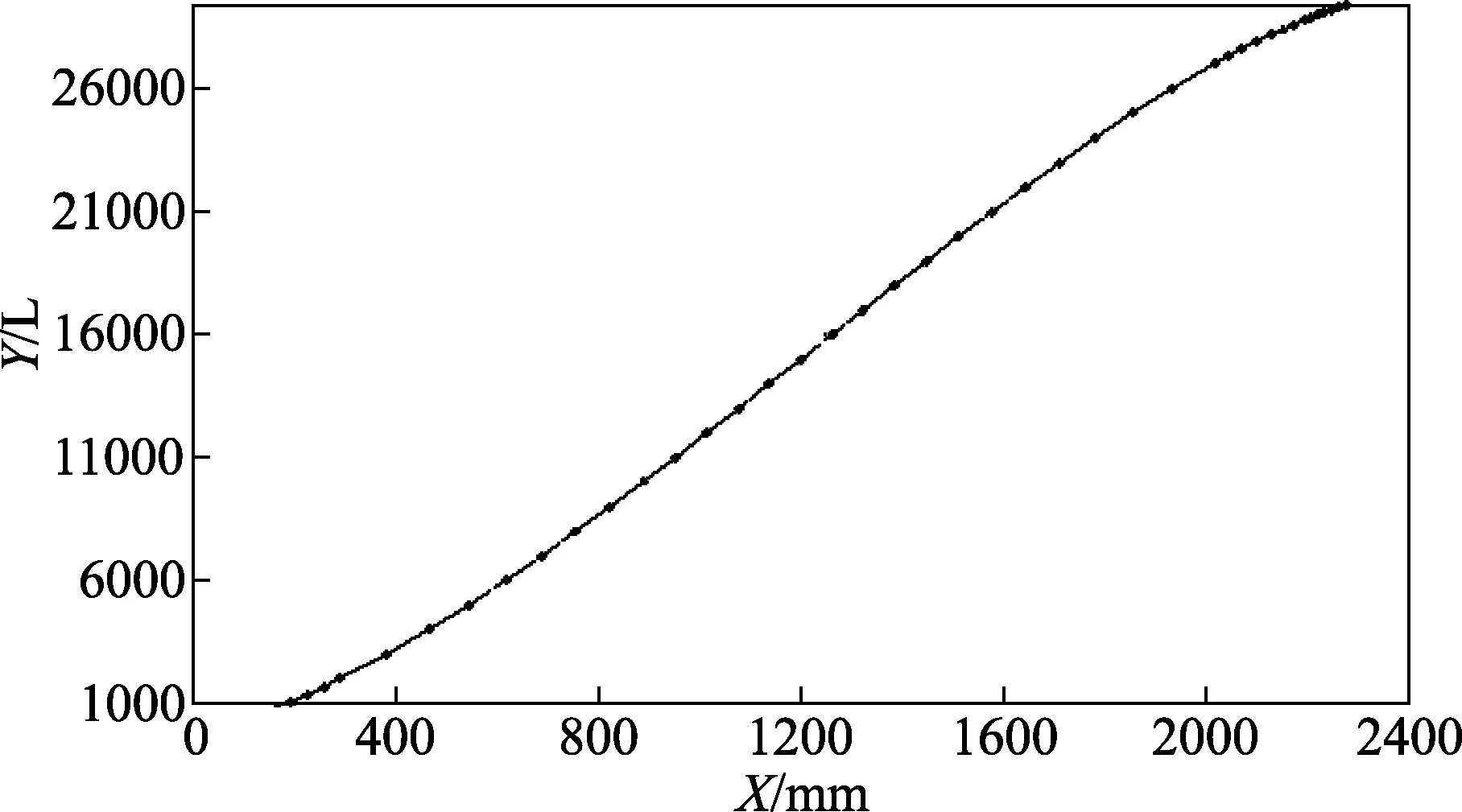

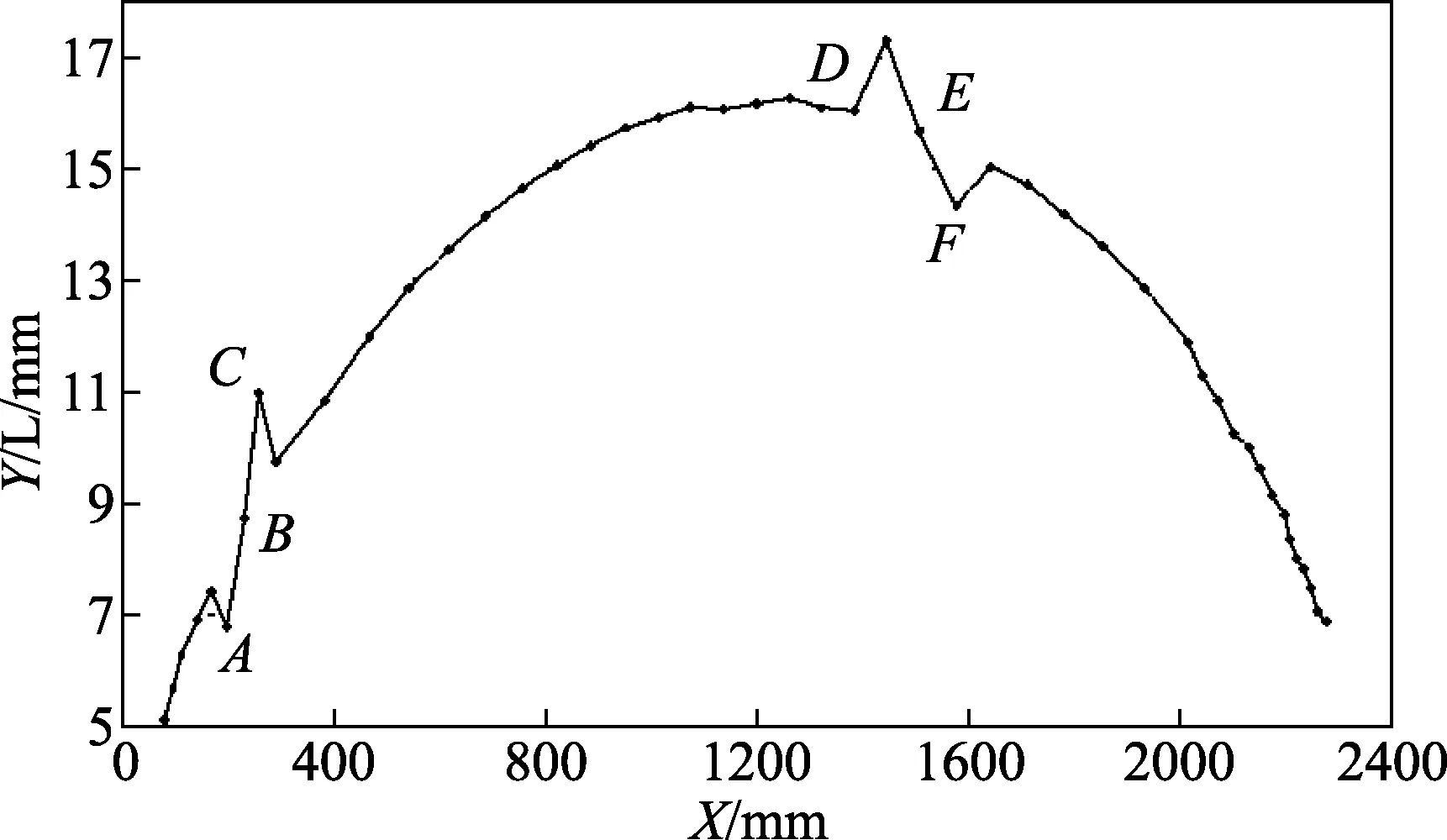

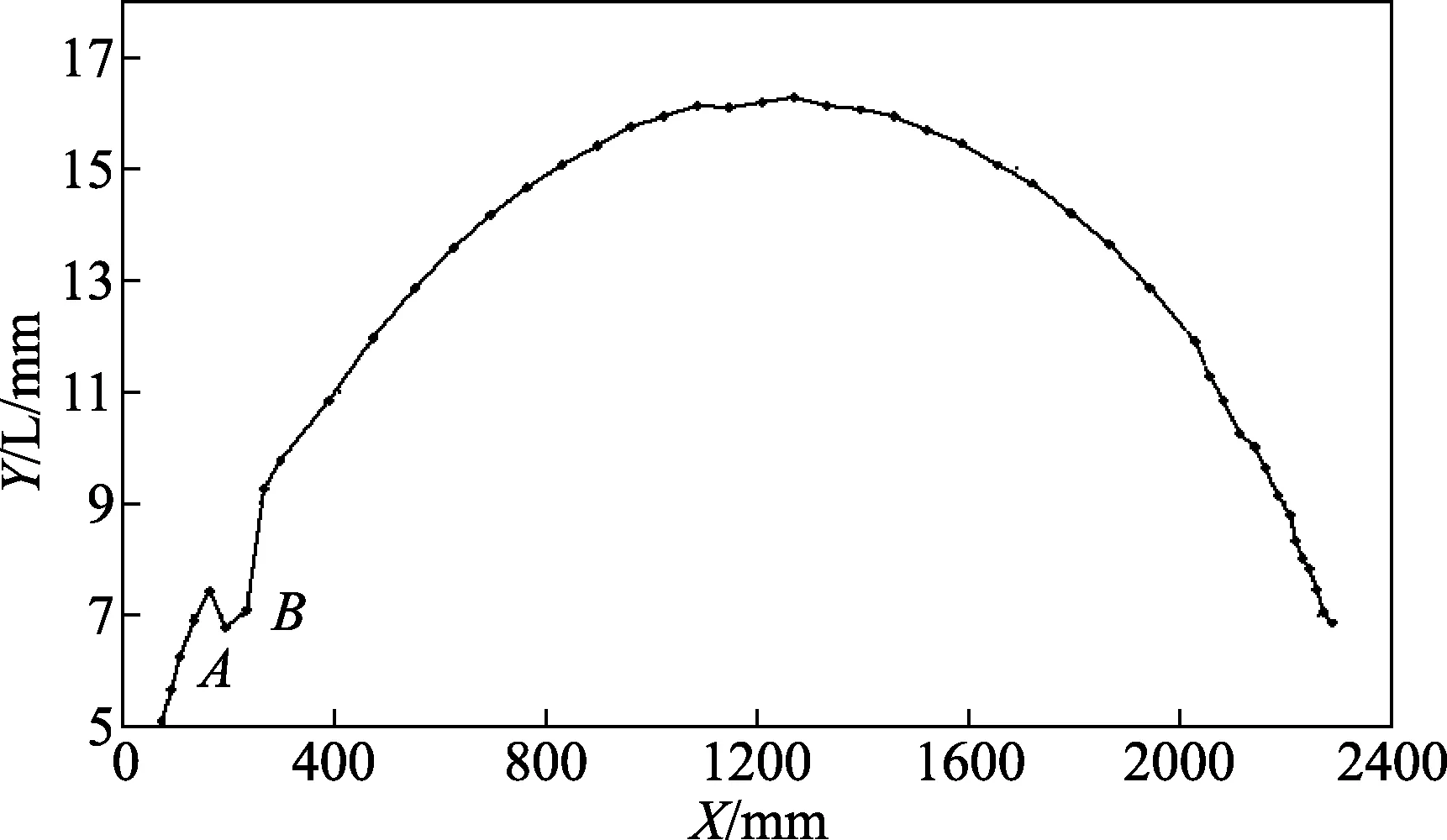

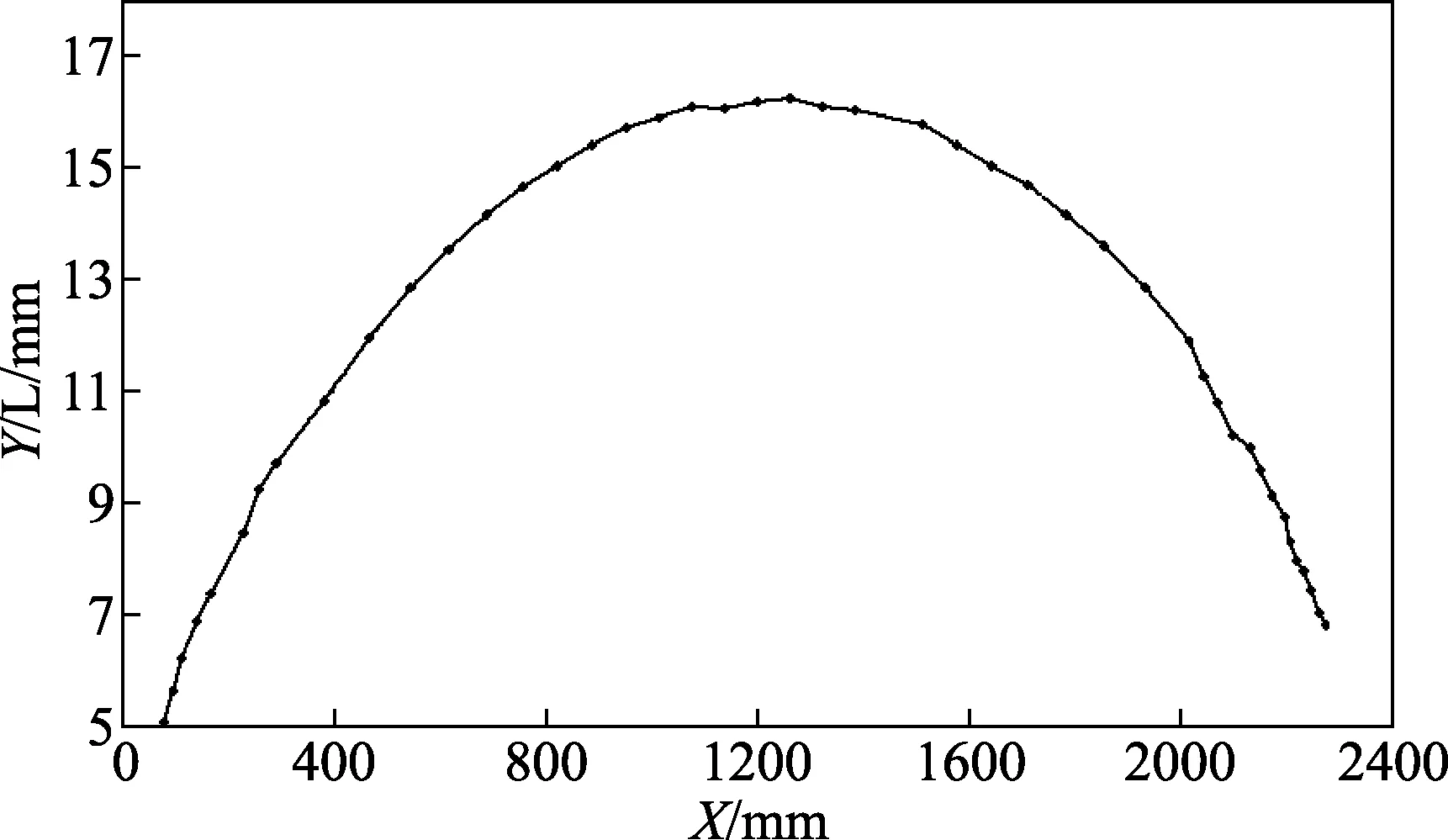

罐容曲线:以卧式罐液位高度为X轴(单位:mm),以容量分度值为Y轴(单位:L/mm,相邻标定点容量增加值与高度增加值的比值),利用EXCEL图表功能,生成一个由有限个标定点组成的罐容曲线(点与点之间用曲线连接),见图3。

图3 典型“液位-容量分度值”罐容曲线

正常的罐容曲线呈平滑的拱形,点与点之间可能由于罐内变形或附件影响,造成一定程度的不平滑,属正常现象;但点与点之间发生突变跳跃的可能性很小;罐容曲线上点的分布情况可以直观地反映出标定质量。

4 异常罐容曲线分析

4.1 连续的两点对称性跳跃型曲线(见图4)

图4 异常罐容曲线01

曲线上某点及该点的相邻点发生跳跃,且相对于整个曲线上下基本对称(或称“对称性跳跃”),则该点异常,而该点的相邻点正常。如图4中A点、C点出现异常;B点、D点正常。(A点表示可能单次液位读取值偏大;C点表示可能单次液位读取值偏小)。

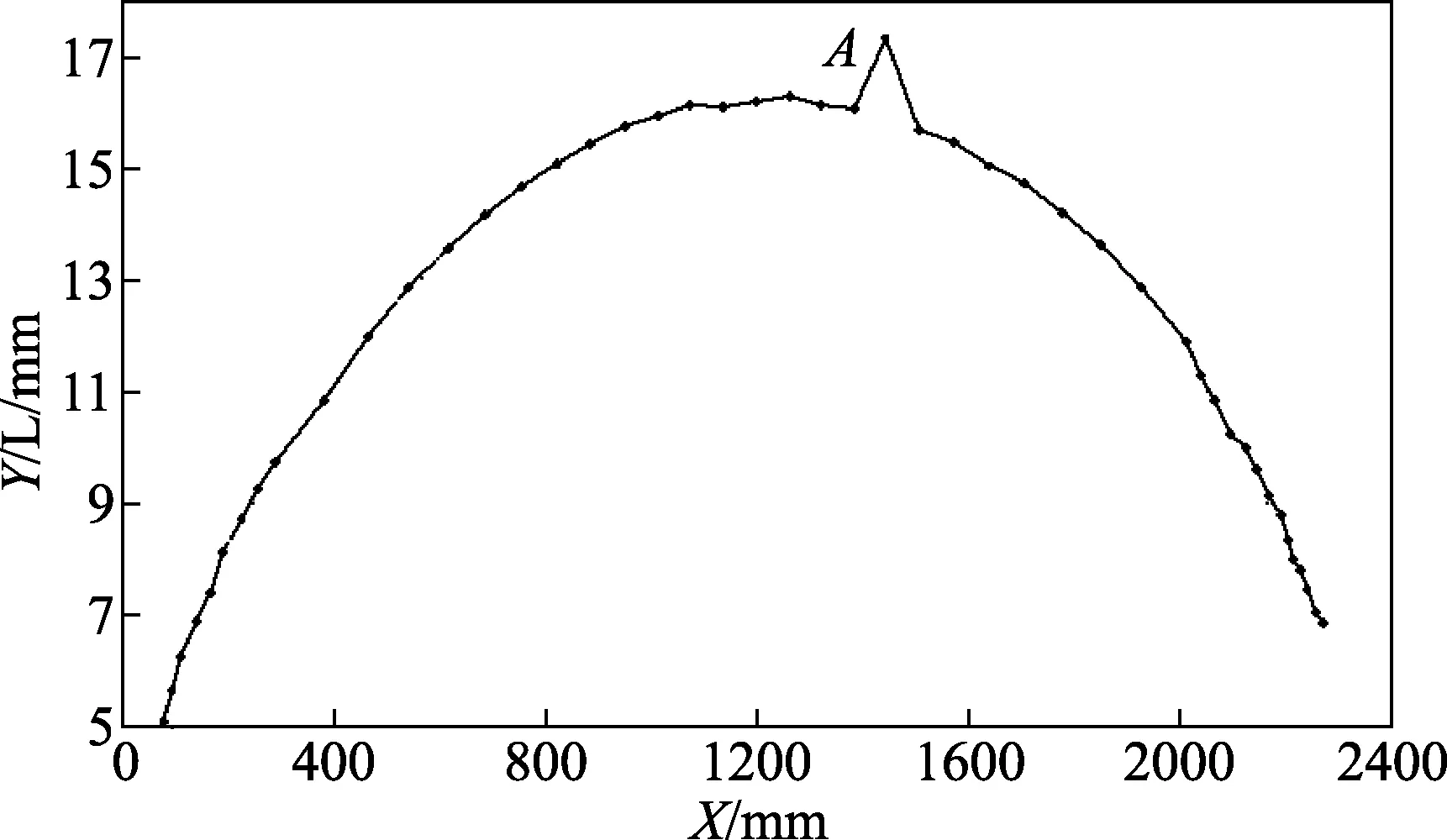

4.2 间隔的两点对称性跳跃型曲线(见图5)

图5 异常罐容曲线02

曲线上某点与该点相邻点的下一点发生对称性跳跃,相邻点反而处在曲线上,则该点及相邻点异常,相邻点的下一点正常。如图5中A点、B点、D点、E点出现异常;C点、F点正常。(A点、B点表示可能连续2次液位读取值偏大;D点、E点表示可能连续2次液位读取值偏小)。

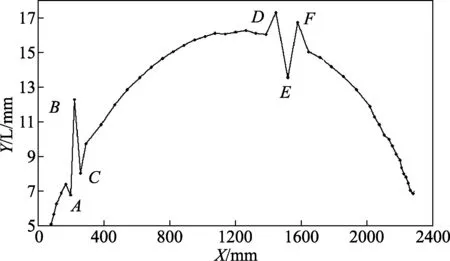

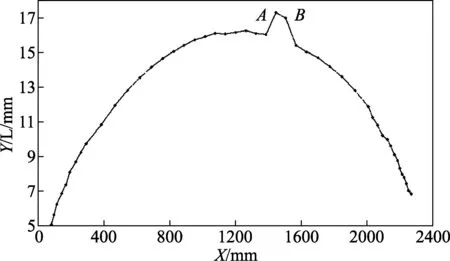

4.3 连续三点非对称性跳跃型曲线 (见图6)

图6 异常罐容曲线03

曲线上某点与该点相邻点的下一点发生同向跳跃,相邻点发生反向跳跃,且跳跃幅度各不相同,则该点及相邻点异常,相邻点的下一点正常。如图6中A点、B点、D点、E点出现异常;C点、F点正常。(A点表示可能液位读取值偏大,B点、D点表示可能液位读取值偏小,E点表示可能液位读取值偏大)。

4.4 单点向下跳跃型曲线(见图7)

图7 异常罐容曲线04

曲线上某点发生跳跃(曲线下方),则此点异常。如图7中A点出现异常。(A点表示可能单次向卧式罐内多注入了一定数量的水且未察觉)。

4.5 连续两点向下跳跃型曲线(见图8)

图8 异常罐容曲线05

曲线上某点与相邻点发生同向跳跃(均在曲线下方),则此两点异常。如图8中A点、B点出现异常。(A点、B点表示可能连续2次向卧式罐内多注入了一定数量的水且未察觉)。

4.6 单点向上跳跃型曲线(见图9)

图9 异常罐容曲线06

曲线上某点发生跳跃(曲线上方),则此点异常。如图9中A点出现异常。(A点表示可能单次向卧式罐内少注入了一定数量的水且未察觉)。

4.7 连续两点向上跳跃型曲线(见图10)

图10 异常罐容曲线07

曲线上某点与相邻点发生同向跳跃(均在曲线上方),则此两点异常。如图10中A点、B点出现异常。(A点、B点表示可能连续2次向卧式罐内少注入了一定数量的水且未察觉)。

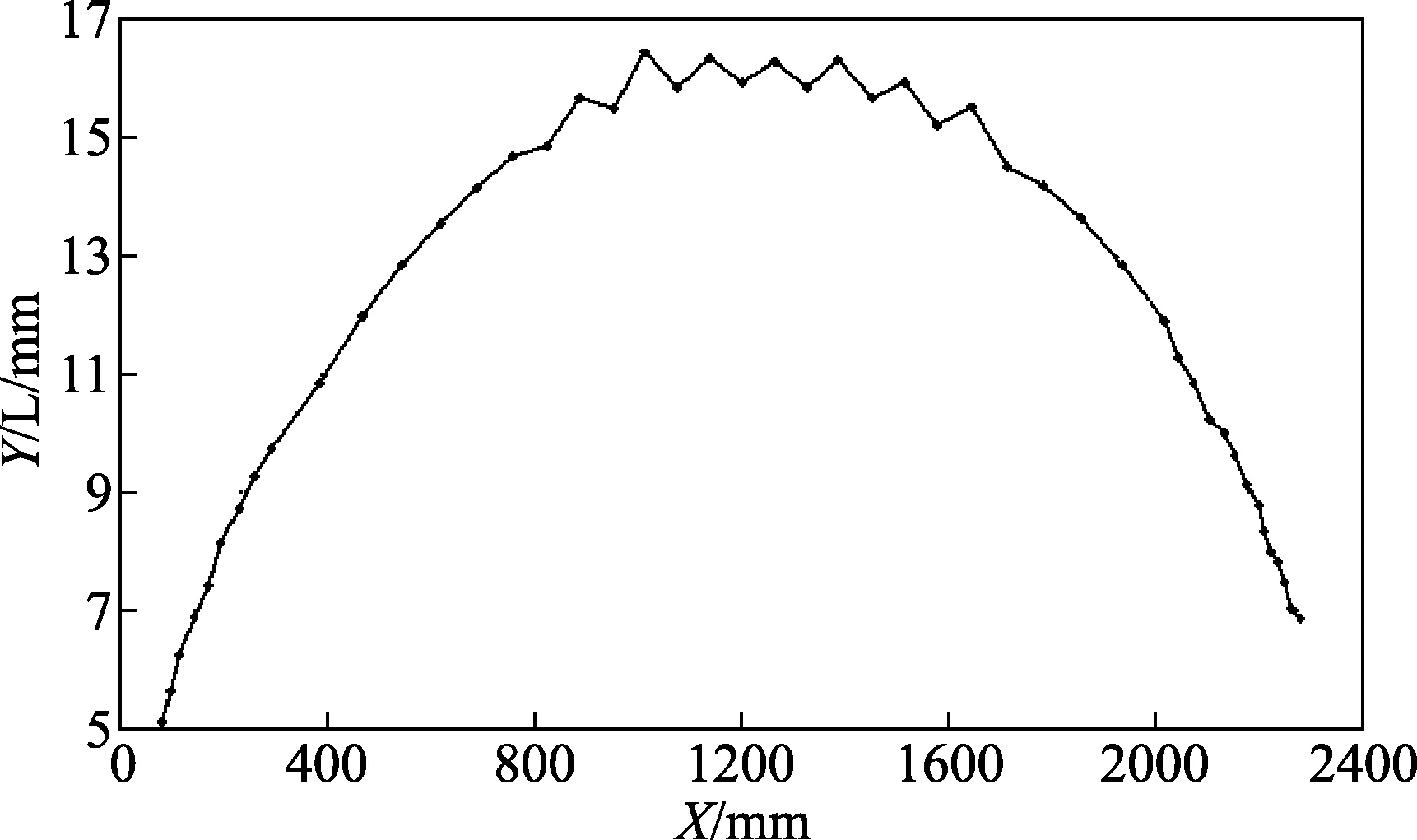

4.8 局部小锯齿型曲线(见图11)

图11 异常罐容曲线08

曲线多处呈锯齿状跳跃分布,但幅度不大,则这些点中的部分或全部异常。如图11中的连续多点呈锯齿状分布的点出现异常(可能是由于液位不稳定就读数造成的) 。

4.9 无明显规律的不平滑曲线 (见图12)

图12 异常罐容曲线09

曲线多处产生不平滑现象(但不严重),如图12所示。(对比图3进行观察,可能是由于将液位高度取整后造成曲线的平滑度变差)。

5 失误产生原因及补救/预防办法

5.1 第一类曲线产生原因(图4~图6)

1)操作人员粗心大意,偶然(或连续)将液位高度读错;2)卧式罐的基准点因施工问题偏离罐纵向中轴线且无计量基准板,下尺时量油尺尺砣落在罐壁上,偶然(或连续)打滑;3)下尺点处有杂物,尺砣偶然(或连续)影响液位测量;4)偶然(或连续)液位未稳定就读数。

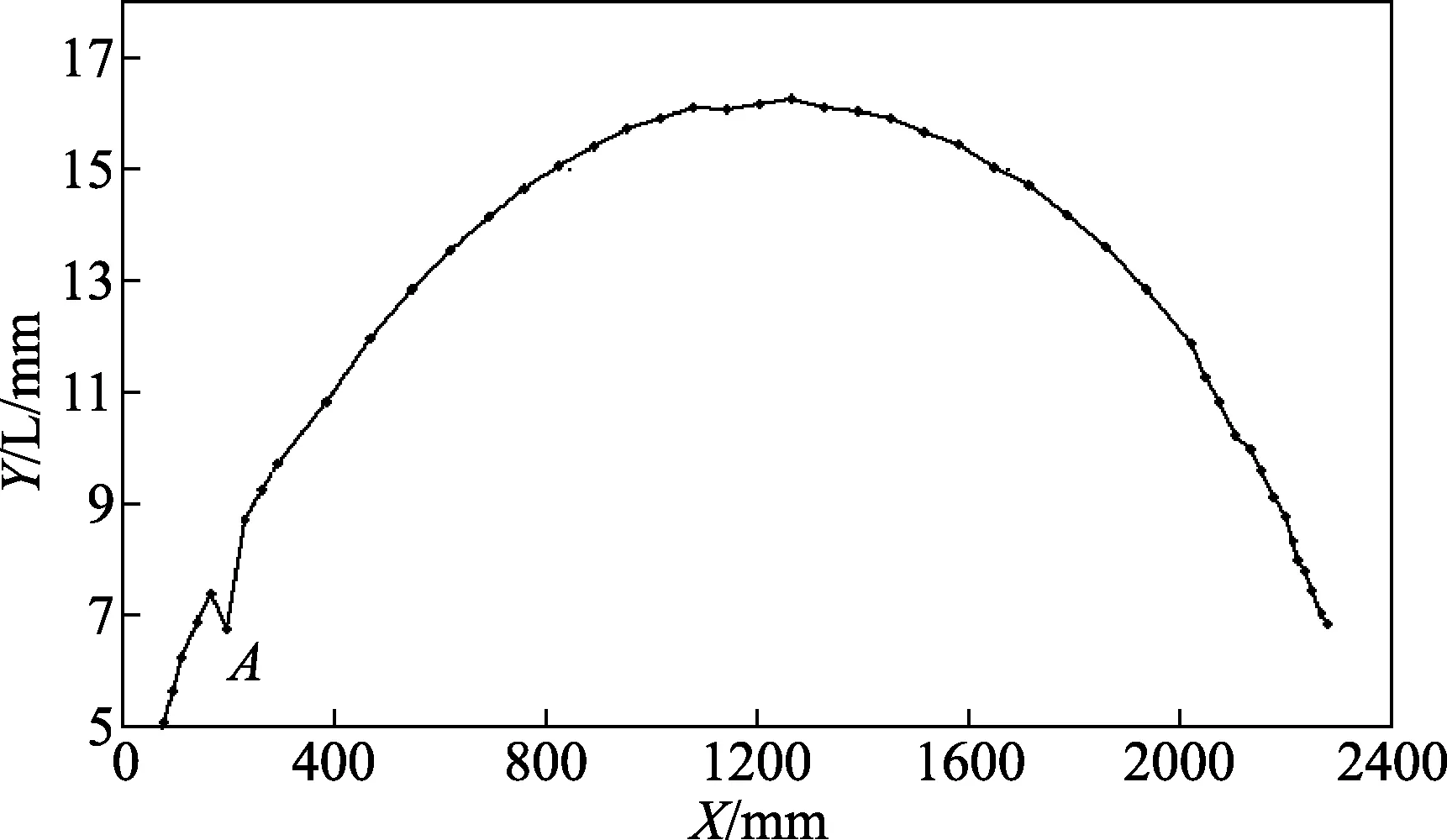

补救办法:将单个或连续的异常点排除,曲线随即恢复正常。如图4去除A点、C点后的曲线见图13,已恢复正常。

图13 恢复正常的罐容曲线10

注:排除过多的点会使罐容表的可靠度降低。

预防办法:注意避免出现原因分析中的1~4点。

5.2 第二类曲线产生原因(图7~图10)

1)操作人员粗心大意,偶然(或连续)将标准器液位调高或调低;2)标准器排水时,偶然(或连续)水未放完就关闭排液阀;3)标准器加水时,偶然(或连续) 排液阀未关到位,有微量泄露。

补救办法:这种情况无法补救,必须重新进行标定。

预防办法:注意避免出现原因分析中的1~3点。

注:当标准金属量器的排液阀一直关闭不严(微漏)或每次排水时均未排完,以及标准金属量器的标称刻度使用有误时,在罐容曲线上是很难发现异常点的,应引起足够重视,确保设备可靠、操作到位、标准值使用正确。

5.3 第三类曲线产生原因(图11)

1)卧式罐内注水产生的液位波动未稳定;2)量油导管内液位平衡较慢造成液位未稳定;3)量油导管内由于空间较小,量油尺尺砣进入时速度过快,造成瞬时液位升高现象(升高的幅值与下尺的速度有关);4)操作人员水平不高导致液位量取值的不一致性。

补救办法:如果只是出现少量此类异常点,可以通过排除法进行修复;如果出现大量异常点,则应该重新标定。

预防办法:注意避免出现原因分析中的1~4点。

5.4 第四类曲线产生原因(图12)

该类原因比较复杂,原因之一可能是由于液位高度取整后,相邻点之间最大可能带来1mm的高度偏差,足以使整个罐容曲线变差。

补救办法:如记录液位高度时已经保留1位或1位以上小数,则可恢复这些记数;如记录时已经将数据取整,则只能保留这些数据,但罐容曲线的平滑性会变差。

预防办法:确保记录液位高度数值时至少保留1位小数。

6 应用改进

1)编制专门罐容曲线实时观测程序,以便操作人员能在现场对罐容曲线进行实时监控,做到随时发现问题随时处理。

2)为了尽量减少个人操作失误带来的风险,应采取必要措施改进操作程序。如多人复核标准器或液位读数;操作步骤确认制度;核对加水/放水时间等。

3)改进硬件条件或设计专门标定系统。如采用液位仪自动读数的方式降低人工读错液位风险;增加控制阀门,使得标准器液位调节、开/关排液阀、罐液位读数、设备故障报警、罐容异常曲线提示、数据记录等功能均由软件和控制电路完成,最终实现全自动标定。

7 结束语

应用容量比较法标定卧式罐时往往存在标定时间长且不准的问题,多是由于操作人员无法对整个标定过程进行监控和把握,更谈不上补救与预防措施了。笔者结合本单位多年卧式罐标定经验,通过对异常罐容曲线进行分析与监控,能够准确把握标定过程中的问题所在,从而解决标不快、标不准的问题。

[1]董波,等.JJG266-1996卧式金属罐容积检定规程

[2]孔庆彦,等.JJG 133—2005汽车油罐车容量检定规程

[3]刘子勇,等.JJG 259—2005标准金属量器检定规程

[4]郭立功,刘子勇,佟林,王金涛.自动容积比较法卧式金属罐容量现场检测研究.计量学报,2010,31(6)

[5]孙大勇.地埋卧式金属罐容积测量的探讨.计量与测试技术,2007,34(9)

[6]黄勇.地埋平顶卧式金属罐容积的标定方法探讨.中国计量,2010(9)