基于AMEsim的汽车制动阀动特性研究

施 岩,陆 艺,王学影,罗 哉

(1.中国计量学院计量测试工程学院汽车零部件检测试验室,浙江杭州 310018;2.杭州沃镭科技有限公司,浙江杭州 310018)

0 引言

气制动阀是汽车制动系统的关键部件,在制动过程中使气压与制动操纵力(或踏板行程)成一定比例关系输出,是气压行车制动系统中的控制单元,在制动响应过程和释放过程中实现灵敏的随动控制。制动阀动态响应速度直接影响制动距离和整车制动系统的性能,对汽车行车安全有决定性作用[1]。对于气压制动传动系统,其制动响应过程是指从气制动阀感受踏板力到最终制动气室输出工作气压力所需的时间;由于制动阀内部各元件动力传递关系复杂,数学模型非线性严重,研究阀内部结构参数对制动阀动态特性的影响困难[2]。因此引入多领域建模软件AMEsim对气制动阀内部结构建模,采用基于物理模型的图形化建模方式,避免复杂的数学模型推导。目前该软件已应用于车辆、航空航天及重型设备等行业。

1 气制动阀结构和工作原理

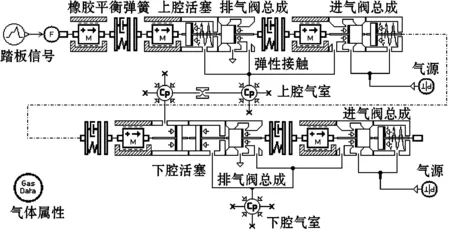

文中以某公交客车的制动系统中串联双腔制动阀为研究对象,对其内部结构及工作原理进行分析。图1、图2分别为制动阀三维图和结构原理图。制动阀由上、下两路独立的气压回路构成,当其中一腔制动失效时,确保另一腔仍可正常工作。制动时,制动踏板踩下,推杆推动活塞下移,关闭排气口并打开进气口,压缩空气经制动阀进入制动气室产生制动力。当压缩空气进入制动阀内部时,与推杆制动力以及弹簧回位力共同作用,实现阀的动态平衡过程。

通过上述分析得出制动阀通过气口开闭来控制高压气体的输出,内部主体元件有推杆、小活塞、橡胶平衡弹簧、回位弹簧、进气阀芯、大活塞以及阀口。通过制动推杆力、气压力和弹簧恢复力平衡作用实现制动阀的增压、保压和减压基本作用。

图1 制动阀三维结构图

1—橡胶平衡弹簧;2—上腔小活塞;3—活塞回位弹簧;4—上腔进气阀芯;5—阀芯回位弹簧;6—下腔活塞;7—下腔进气阀芯;8—阀芯回位弹簧;9—阀座;M11—上腔进气口;M21—上腔出气口;M12—下腔进气口;M22—下腔出气口;M3—排气口

2 气制动阀建模

2.1运动力学分析

制动阀的进气口和排气口的开闭是通过活塞和阀芯的接触分离完成的,活塞与阀芯之间有间隙,即空行程xk.踏板踩下,推动活塞移动关闭排气口,此时x2=0。活塞的受力为

(1)

式中:x0为橡胶平衡弹簧位移;x1为活塞行程;x2为阀芯行程;Ft为输入踏板力;k0为平衡弹簧弹性系数;k1为活塞回位弹簧弹性系数;Fps为回位弹簧预压力。

加大踏板输入力,活塞继续移动,打开进气口,从M11口来的高压气体进入制动阀腔室,高压气体产生的力作用于活塞和阀芯的承压面上。此时xk=x1,x1-xk=x2。活塞的下表面和阀芯均有气压力作用,其受力分别为:

(2)

(3)

式中:p1为出气口压力;p2为进气口压力;Fpp为活塞传递给阀芯的合力;Fss为阀芯回位弹簧预压力;Apd为活塞下表面承压面;Asu为阀芯上表面承压面;Asd为阀芯下表面承压面。

上述公式是对制动阀上腔动态平衡过程的力学分析公式,制动阀下腔制动过程与上腔相同。当上腔失效时,仍可以通过踩踏制动踏板来控制制动阀下腔,从而获得一定的制动力。分析制动阀的受力模型可帮助使用AMEsim对气制动阀建模时选取各元件的数学子模型[3]。

2.2模型建立

制动阀制动是机械和气动的相互作用完成控制的过程,为了准确地对此类系统进行仿真,采用多领域仿真软件AMEsim对制动阀内部结构进行建模。在上述理论分析的基础上,选取AMEsim中信号库、机械库、气动库以及气动元件设计库中的相关元件,根据阀的结构搭建制动阀模型。其中通过一个带有环形截面口的喷嘴阀来控制进气和排气[4],通过设定节流口面积改变节流效果,从而实现气压的变化;质量块模拟活塞和阀芯的质量、惯性和摩擦,完成活塞和阀芯的机械运动;橡胶平衡弹簧具有变刚度的特点,不能直接使用普通机械弹簧,选用橡胶材质的阻尼弹簧模拟;制动阀阀芯外径为橡胶材质,因此活塞与阀门之间的接触为非刚性接触,选用弹性接触块模拟活塞与阀芯间接触。图3为建立的串联双腔制动阀模型。

图3 串联双腔制动阀AMEsim模型

通过可变气室观察输出气压值。根据制动阀内部结构参数对建立的制动阀模型参数进行设置,见表1。

表1 气制动阀模型仿真参数

3 制动阀仿真分析

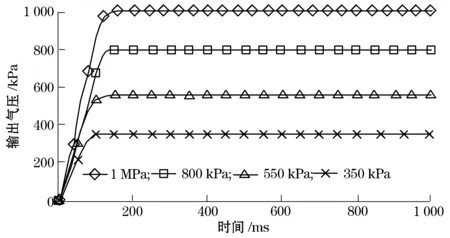

输入气压值不同时,制动阀响应速度不同,响应速度见图4。气压力越大,响应速度越快。但气制动阀的工作气压范围为550~800 kPa,在工作气压范围内,气压力大小对制动阀响应速度影响较小。

图4 输入气压对制动阀响应速度影响

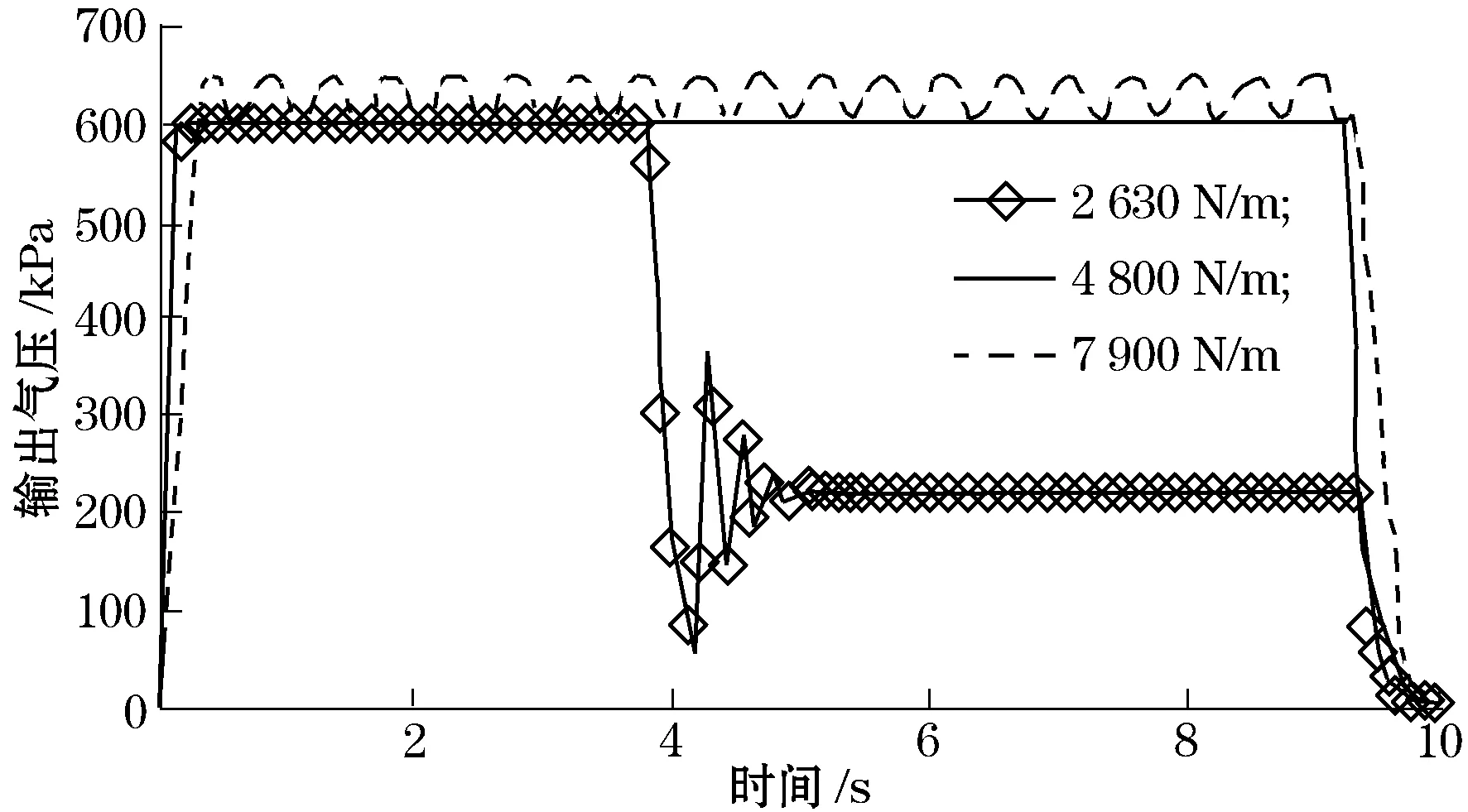

橡胶平衡弹簧是有较大弹性变形的变刚度弹簧,容易满足非线性要求,当平衡弹簧刚度发生变化时,对制动阀的响应时间、压力保持以及释放时间均有较明显的影响。不同刚度值的橡胶弹簧对制动阀动态响应特性的影响见图5。从图中可以看出,当平衡弹簧刚度变化超出一定范围时,制动阀动特性变化不符合标准规定,导致制动阀制动失效。

图5 橡胶平衡弹簧对制动阀动特性影响

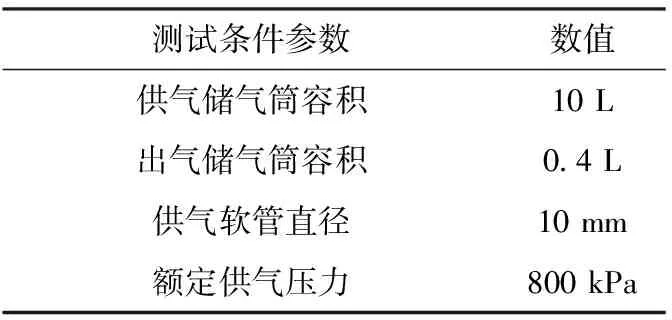

图6为当制动阀进气口大小发生变化时对应的制动阀响应时间。当阀口内径发生变化时,对气压响应速度有明显影响,孔口内径增大,气压上升速度加快。

4 制动阀动特性实验验证

4.1动特性测试方法分析

根据GB12676-1999和GB7258-2012规定,气压制动系统额定工作气压为800 kPa,制动响应时间指在0.2 s内制动踏板达到规定最大行程,从制动踏板动作起至最不利的制动气室内压力达到其稳定的75%所经历的时间不得超过0.6 s.制动完全释放时间指从制动踏板动作起至最不利的制动气室内压力达到其稳定的15%所经历的时间,对两轴汽车应≤0.80 s,对三轴及三轴以上汽车应≤1.2 s。

图6 阀口直径对制动阀响应速度影响

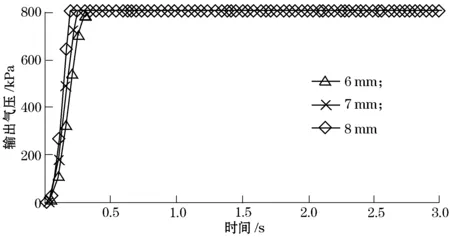

为了达到0.2 s内快速加载,同时不损坏产品,采用低摩擦快速气缸模拟快速制动的加载方式,利用高速数据采集技术获取回路气压值,通过特征点提取计算出制动阀动态响应时间。快速制动过程时,气源对气缸充气,气缸推动顶杆快速前进,实现快速制动,加载速度达到1 000 mm/s,制动时间小于0.2 s,满足动态响应加载要求,气动回路设计如图7所示,制动阀测试参数条件见表2。

1—气源;2—过滤器;3—调压阀;4—气压表;5、8、9—电磁阀;6—电气比例阀;7、10—储气罐;11、12—气压传感器;13—气制动阀

表2 气制动阀测试条件

4.2仿真结果与实验结果分析

为验证模型的准确性,必须保证仿真条件与实验测试条件一致。由2个恒定气源(恒压800 kPa,温度293.15 K)模拟制动阀上下腔的供气气压;信号输入为踏板力(2 500~3 000 N),在0.2 s上升至最大值,保持一段时间后释放制动力;仿真时间设定为10 s,步长为0.01 s,仿真环境设为动态仿真。

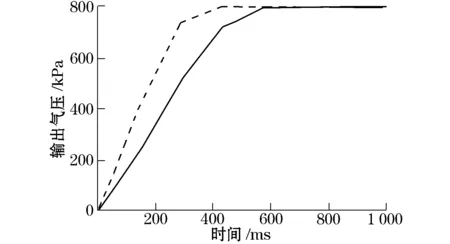

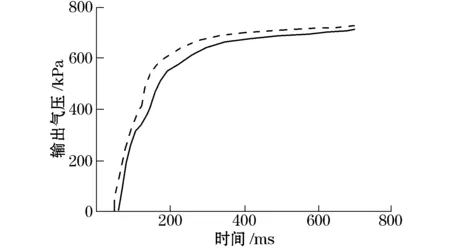

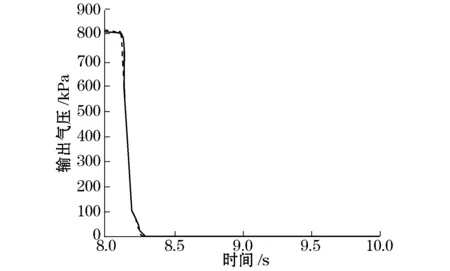

图8和图9所示分别为制动阀响应特征和释放特性的仿真结果与试验结果对比,其中虚线为串联制动阀上腔气压,实线为串联双腔制动阀下腔气压。仿真结果曲线与试验曲线结果趋势一致。通过结果对比分析可知:制动阀响应时间,上腔仿真结果为0.21 s,试验结果为0.25 s,下腔仿真时间为0.23 s,试验结果为0.27 s;释放时间,上腔仿真结果为0.38 s,试验结果为0.21 s,下腔仿真结果为0.43 s,试验结果为0.22 s。

释放时间的试验结果优于仿真结果,这是因为在实际气压制动系统工作中,为加速压力释放一般会在制动气室处加入快放继动阀,而文中只针对制动阀建模,并没有建立快放阀的模型,但对于验证模型并不影响,可在今后研究中进一步完善。

(a)响应时间曲线

(b)释放时间曲线

5 结论

文中运用AMEsim建立了气制动阀的物理模型,通过仿真分析了制动阀本身内部元件的结构参数对制动阀动态特性的影响,并通过试验台测试验证了模型的准确性。结果显示,输入气压、平衡弹簧刚度以及阀口开口大小对制动阀的响应时间和释放时间均有不同程度的影响,其中橡胶平衡弹簧刚度对制动阀的动态响应特性影响显著。

该模型可用于分析不同型号制动阀的内部结构参数对制动阀的性能影响,同时也可建立整个制动系统的模型分析汽车制动系统制动性能,为制动阀的结构优化及整车制动系统研究提供数据支持。

参考文献:

[1]陈燕.汽车气压制动系统动态分析键图仿真模型.交通运输工程学报,2005,5(3):69-72.

(a)上腔动特性试验曲线

(b)下腔动特性实验曲线

[2]SUBRAMANIAN S C,DARBHA S,RAJAGOPAL K R.Modeling the Pneumatic Subsystem of an S-cam Air Brake System.Proceedings of the American Control Conference ,Denver,June 4-6,2003.

[3]SRIDHAR S,NARAYANAN S,KUMARAVEL B.Dynamic Simulation of a Brake Valve in Air Brake System.SAE paper 2009-28-0030.

[4]徐志鹏,王宣银,罗语溪.高压气动比例减压阀设计与仿真.农业机械学报,2011,42(1):210-212.