压阻式传感器多路温度补偿系统的设计

彭军皓,蒋 庆,汤建斌,周乔军

(中国计量学院计量测试工程学院,浙江杭州 310018)

0 引言

压阻式传感器具有功能强、精度高、体积小、微功耗和高性价比等优势,它在航空、航天、医疗、生物和海洋工程等各个领域得到了广泛应用[1]。但由于半导体材料的固有特性,压阻式传感器普遍存在着一致性差、温度漂移和非线性等问题,其中温度漂移对传感器精度影响最大[2-4]。因此,实现传感器批量化自动温度补偿是一件非常重要工作。

目前,传感器的温度补偿方案有很多种[5-8],文中针对集成一体化的传感器设计了一种基于MAX1452信号调理芯片,以计算机为通信终端的多路传感器自动温度补偿系统。该系统可以一次补偿80只传感器,经实验验证系统工作稳定可靠。

1 系统结构

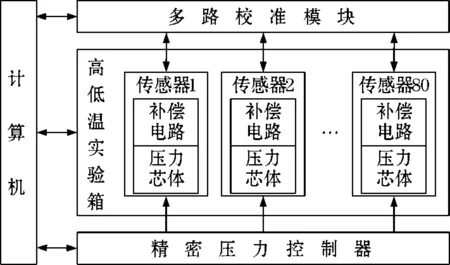

整个系统主要由5部分组成:计算机、高低温实验箱、精密压力控制器、多路校准模块和待补偿的传感器。其中待补偿的传感器是由补偿电路和压力芯体组成的集成传感器。系统结构框图如图1所示。

图1 系统结构框图

在系统结构图中,精密压力控制器选用可调气体压力控制DruckPACE5000,压力控制精度达到0.003%FS,最大量程可达21 MPa,用来给传感器提供所需的标准压力;高低温实验箱温度范围为-50~150 ℃,控制精度0.1 ℃,它为传感器提供各补偿点所需的环境温度;多路校准模块可实现计算机与各个传感器之间的通讯和数据采集。待补偿传感器需要的压力大小、温度高低以及具体执行的操作都是通过计算机发送指令控制实现的。

整个系统以计算机为控制核心,与精密压力控制器、高低温实验箱和待补偿传感器实现一个闭环反馈控制,使系统控制精度与稳定性显著提高,并且与单路补偿相比,可以实现一次对80只传感器进行温度补偿,提高了工作效率。

2 硬件部分设计

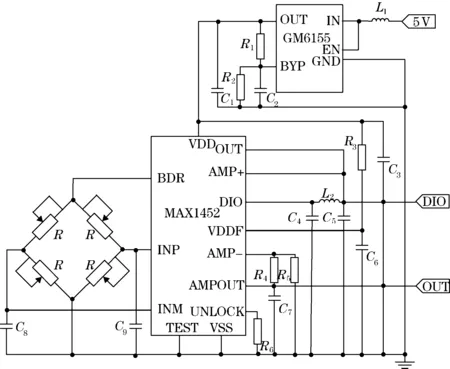

2.1传感器补偿电路

传感器补偿电路是传感器的重要组成部分,也是整个系统能否实现温度补偿的关键。它主要由1个MAX1452和1个GM6155组成,如图2所示。MAX1452作为补偿电路的核心,是一款高度集成的信号调理芯片,其内部结构包括1个16级可编程增益放大器(PGA)、1个768字节的内部EEPROM、4个16位数模转换器(DAC)、1个8位模数转换器(ADC)、1个内嵌的温度传感器以及用于桥传感器温度补偿和线性化的索引温度系数表,可以在-40~+125 ℃范围内以1.5 ℃的间隔进行补偿修正[9]。MAX1452通过串行数字输入/输出口(DIO)通信结构实现设备通讯,并最终将补偿后信号从OUT端输出。GM6155是一款低噪声高精度的稳压器,给MAX1452提供稳定的内部5 V电压,使MAX1452正常工作。

图2 传感器补偿电路

2.2多路校准模块

每个未补偿传感器要得到正确的补偿系数,都需要在多个温度点进行大量实验与数据计算,其中补偿过程中,高低温实验箱升降温和保温需要时间最长,为了弥补单个补偿造成大量人力与时间浪费,设计了多路校准模块。

多路校准模块是计算机与待补偿传感器之间通讯桥梁,也是实现多路补偿的关键。它主要包括中央处理模块、片选模块、采样模块、通讯模块和电源模块,结构框图如图3所示。

图3 多路校准模块结构框图

(1)中央处理模块采用PCI18F4550单片机,此中央处理单元最小系统包括复位电路、晶振电路和JTAG仿真调试接口。单片机I/O口与MAX1452补偿电路 DIO端相连,实现跟传感器之间信息实时交换。

(2)片选模块采用5个16位复用器74HC4067并联的方式组成。74H4067是16选1模拟开关,单片机通过它来控制具体某一通道的传感器被补偿,从而实现对80个传感器切换选择的目的。

(3)采样模块采用AD7705,它是一款低成本高分辨率16位A/D转换芯片,主要用来采集各个传感器模拟信号输出。

(4)通讯模块采用MAX232,该芯片能把电脑的串行口RS232信号电平转换为单片机所用到的TTL信号电平,从而实现单片机与计算机之间数据交换。

(5)电源模块将外部220 V AC电源通过开关电源以及相关的AC/DC模块转为5 V或者12 V,分别给传感器、单片机和其他集成芯片提供电源。

3 软件部分设计

3.1上位机软件

系统上位机软件利用Visual Bisic6.0作为开发平台,采用模块化编程的思想设计各个功能模块,各个模块之间相互独立又相互联系,整个软件模块框图如图4所示。

图4 软件设计框图

上位机软件主要功能包括串口通讯设置、参数设置、补偿校准、显示输出和数据存储。串口通讯设置通过VB软件自带的MSComm控件完成计算机与高低温实验箱、精密压力控制器和多路校准模块通讯,通过具体通讯协议完成数据发送与接收;参数设置主要是对待补偿传感器零点压力、满量程压力、输出上下限和补偿温度等参数的设定;补偿校准是根据待补偿传感器的信息计算补偿参数,完成传感器补偿过程;显示输出是在补偿过程中实时显示被测传感器的温度压力情况并监测其输出信号,标记补偿状态;数据存储是记录补偿过程中各个温度点补偿参数,用于数据拟合和查询。

3.2多路校准模块软件

多路校准模块软件主要包括通讯和采集2个部分,通讯部分包括计算机与传感器,采集部分实时采集各传感器的信号输出。多路校准模块上电后,首先进行系统初始化,初始化完毕后等待上位机指令,包括工位指令和具体操作指令。当多路校准模块接收到工位指令后,根据指令要求选择具体工位传感器,选择成功后向上位机返回“成功”信号。多路校准模块只有对工位选择完成后,才能对该工位传感器执行其他操作指令。多路校准模块与传感器之间通讯要遵守MAX1452数据手册的指令格式,如果该指令MAX1452有回码,需接收MAX1452的数据完毕后,将数据一起发送给上位机;如果该指令MAX1452没有回码,则发送完毕后直接向上位机返回“成功”。

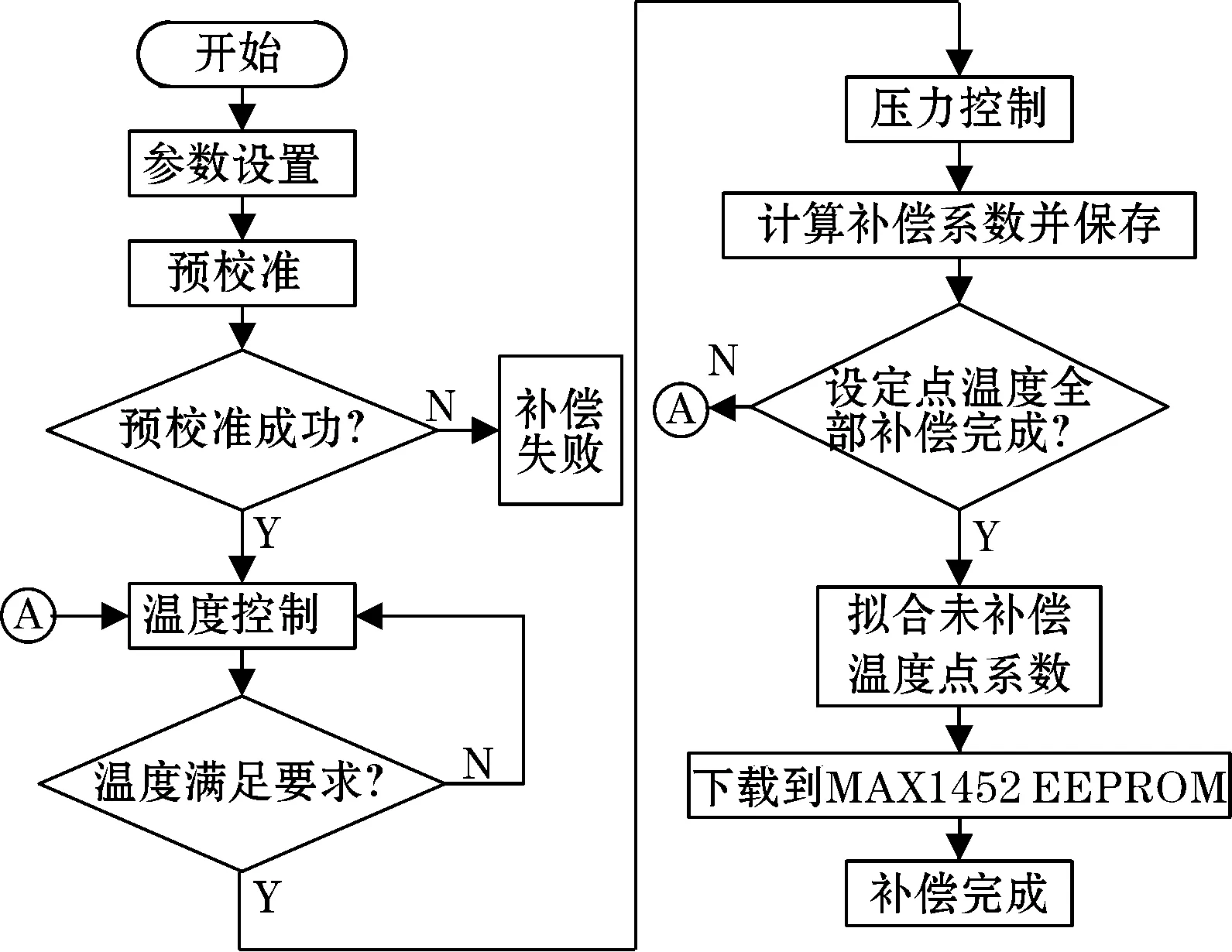

4 自动补偿过程

自动补偿过程主要分为预校准和正式补偿2个部分。预校准过程是在常温下进行,根据传感器压力芯体的输出信号和设定的输出目标,计算出MAX1452内部可编程增益放大器(PGA)的具体放大倍数和其他参数,使传感器在正式补偿前输出信号与目标值比较接近,确保正式补偿的顺利进行。如果预校准失败,则该工位传感器不能进行正式补偿,即补偿失败。

正式补偿是一个微调的过程,系统在设定好的温度点下调节传感器的偏移量和跨度,计算出设定温度点下的补偿系数,通过最小二乘法拟合出其他未补偿温度点补偿系数,最后将所有温度点数据写入MAX1452的EEPROM中,实现传感器的温度补偿。正式补偿中,MAX1452可以设定1~114个待补偿温度点,如果选取补偿温度点过多,则工作时间长且效率不高,如果选取补偿温度点过少,则补偿精度不能满足,所以要根据产品精度要求设定补偿温度点的个数。自动补偿过程图如图5所示。

图5 自动补偿过程

5 实验结果及分析

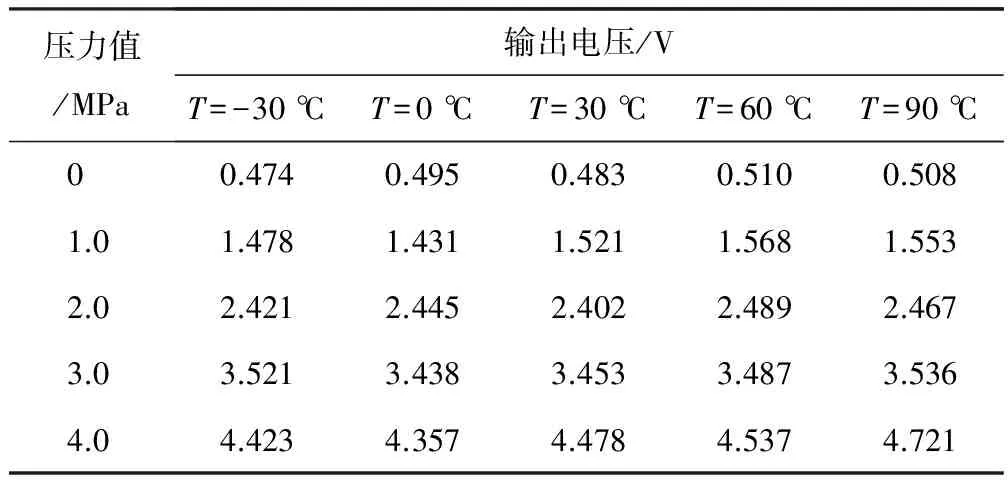

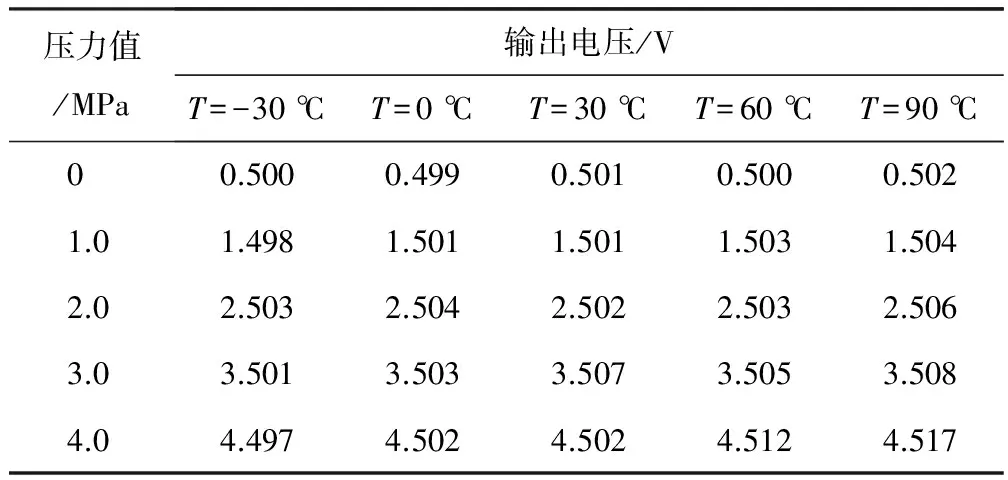

为了验证该温度补偿系统的补偿精度,选择物理量程为0~4.0 MPa,工作温度范围为-30~90 ℃,补偿后要求输出电压为0.5~4.5 V的传感器作为待补偿传感器。实验中选取-30 ℃、0 ℃、30 ℃、60 ℃、90 ℃ 5个温度点作为温度补偿点。预校准和正式补偿完成后传感器输出电压如表1、表2所示。

表1 预校准后传感器输出

表2 正式补偿后传感器输出

从表1和表2可以发现,传感器在预校准后,不同温度相同压力情况下输出电压有明显差距,而在正式补偿后,不同温度相同压力情况下输出电压相差不大。

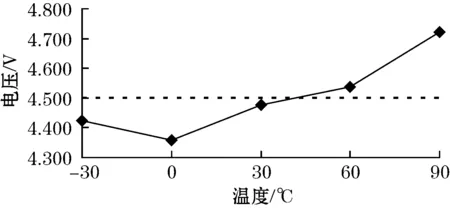

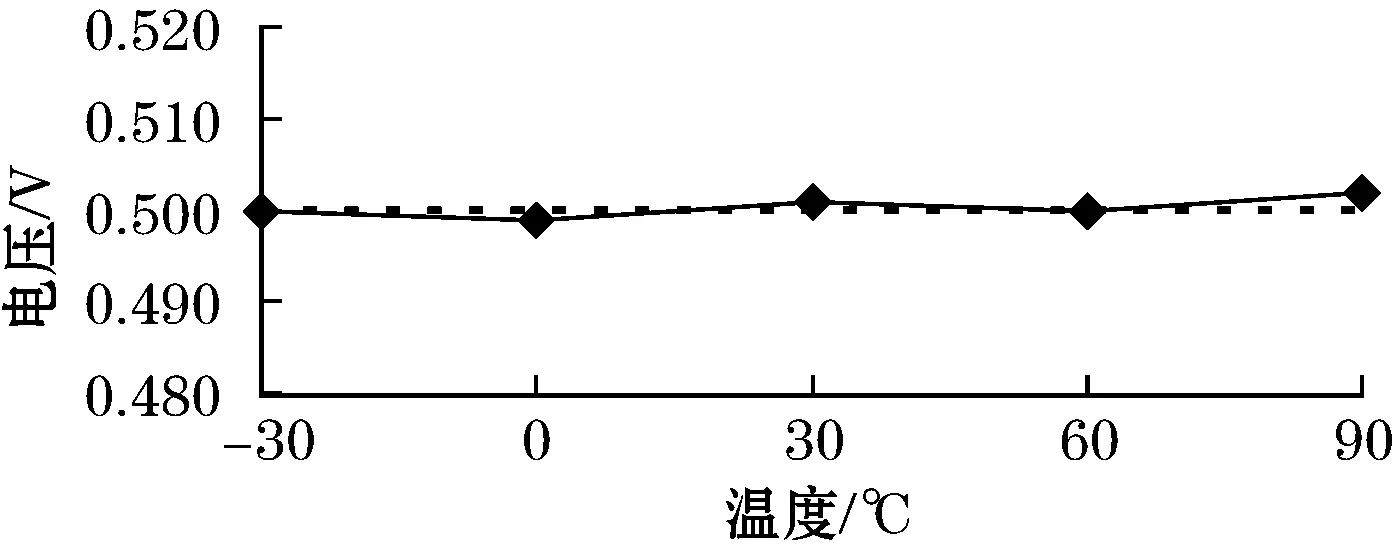

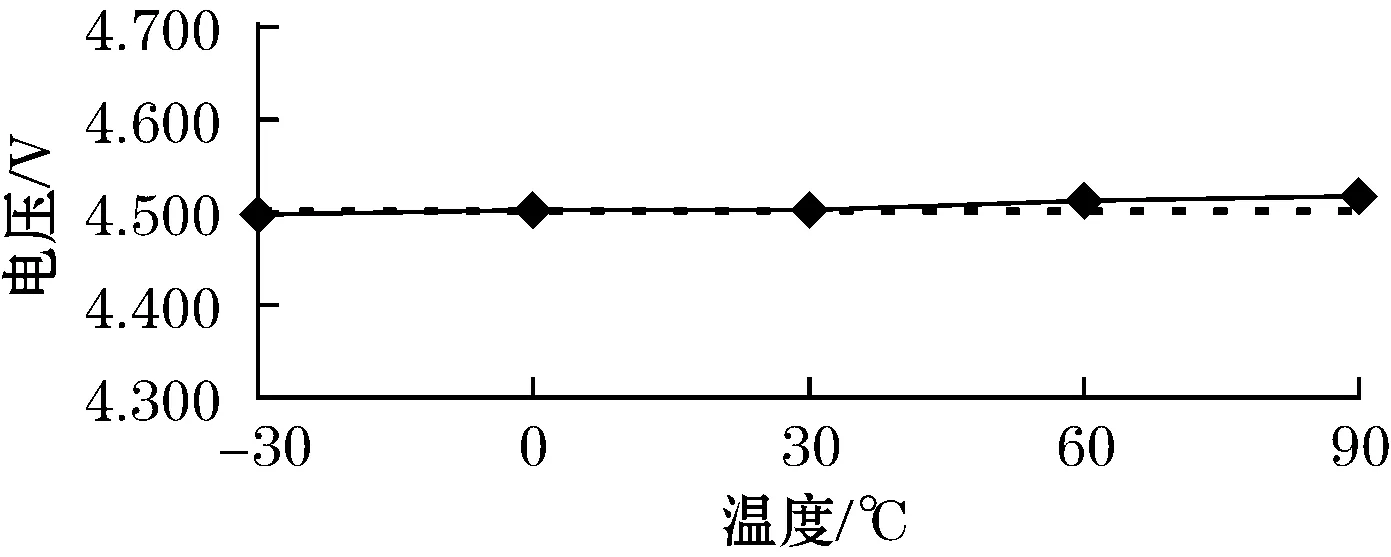

图6和图7分别为传感器在预校准和正式补偿后不同温度点下零点、满量程输出电压情况,图中虚线为目标输出电压值。从图中可以看出,传感器在预校准后,输出电压受温度影响比较大,在零点和满量程最大误差分别达到5.2%和4.91%,非线性和温度漂移问题严重,不能满足实际应用需求;传感器在正式补偿后,不同温度点下零点输出电压稳定为0.5 V,满量程输出电压在4.5 V左右,在零点和满量程最大误差分别只有0.4%和0.38%,线性和一致性良好,实现了对传感器的温度补偿。

(a)0 MPa压力下

(b)4.0 MPa压力下

(a)0 MPa压力下

(b)4.0 MPa压力下

6 结束语

针对压阻式传感器受温度影响比较大,文中利用MAX1452信号调理芯片设计了一个完整的多路自动温度补偿系统。该系统通过计算机控制温度、压力,利用多路校准模块能够实现一次补偿80只传感器,使补偿节拍提高了多倍,节约了大量时间和人力。

实验结果表明:经过系统补偿后传感器的温度性能得到了极大改善,在一定范围内补偿精度达到0.4%,能够满足生产实际需要。

参考文献:

[1]张晓群,吕惠民.压力传感器的发展、现状与未来.半导体杂志,2000,25(1):47-50.

[2]闫超,李宗醒,毛超民,等.硅压阻式传感器智能数字补偿系统.仪表技术与传感器,2010(11):10-12.

[3]郭明威,朱家海.压阻式压力传感器温度误差的数字补偿技术.仪表技术与传感器,2008(5):76-78.

[4]袁智荣,郭和平.硅压阻式压力传感器的现场可编程自动补偿技术.传感器与微系统,2008,27(11):72-73.

[5]夏勇,杨建华.多路硅压阻式压力传感器温度补偿系统的设计与实现.测控技术,2006,25(1):10-12.

[6]赵岩,李永军,王恩怀.基于MAX1452的MEMS压力传感器校准系统的设计.仪表技术与传感器,2009(10):220-226.

[7]刘鹏,杨学友,杨灵辉,等.基于MAX1452硅压力传感器温度补偿系统的设计.仪表技术与传感器,2010(4):61-63.

[8]胡辽林,刘晨,盖广洪.硅压阻传感器的智能温度补偿研究.传感技术学报,2012,25(4):468-471.

[9]赵妍,刘志珍.基于MAX1452压力传感器温度补偿.电器应用,2006,2(4):136-139.