温度对乳聚丁腈橡胶聚合的影响

李冬红 李红春 高卫光 李彤霞 范永将

兰州石化公司研究院 (甘肃兰州 730060)

工作研究

温度对乳聚丁腈橡胶聚合的影响

李冬红 李红春 高卫光 李彤霞 范永将

兰州石化公司研究院 (甘肃兰州 730060)

采用中国石油兰州石化公司生产的丁腈橡胶N41乳液聚合配方,考察了不同聚合温度对反应时间的影响,测定了橡胶链化学结构组成、胶乳粒径、乳液机械稳定性和生胶门尼黏度等性能。结果表明:随着聚合温度的升高,反应时间缩短,丁腈橡胶链结构组成变化不明显。反应后期聚合温度的升高,导致胶乳粒径增大,机械稳定性降低,生胶门尼黏度升高。

聚合温度 乳聚丁腈橡胶 聚合性能

0 前言

丁腈橡胶(NBR)是丁二烯和丙烯腈两种单体经自由基引发聚合制得的一种无规共聚物,广泛应用于各种耐油制品。目前国内丁腈橡胶的生产主要采用低温乳液聚合法,聚合温度一般控制在5~8℃,转化率最高控制在82%~86%,聚合时间约24 h[1]。在此基础上要达到进一步增产降耗的目的,必须加大技术进步的力度,其中最有效的方法之一是通过提高聚合反应温度来缩短反应时间,以提高聚合釜的利用率,增加生产能力,降低能耗和物耗[2]。

本课题在中国石油兰州石化公司生产的丁腈橡胶N41乳液聚合配方条件下,考察了不同聚合温度对反应时间、结构组成、胶乳粒径、乳液机械稳定性和生胶门尼黏度等的影响,以期为装置进一步增产降耗提供基础数据和技术支持。

1 实验部分

1.1 原材料

丁二烯、丙烯腈、松香酸皂、油酸皂、萘磺酸钠甲醛缩合物、叔十二碳硫醇、硫酸羟胺和氢氧化钠等,均为工业级产品;过氧化氢二异丙苯、甲醛次硫酸氢钠、乙二胺四乙酸铁钠和乙二胺四乙酸四钠,均为化学纯试剂,以上原料均由中国石油兰州石化公司合成橡胶厂提供。

1.2 实验过程

实验配方为:丁二烯21.36%(质量分数,下同)、丙烯腈9.59%、乳化剂0.82%、相对分子质量调节剂0.12%、活化剂0.01%、引发剂0.004%、除氧剂0.006%和软水68.09%。聚合最终目标转化率控制在83%~88%之间。

首先将各种助剂分别配制好,然后按聚合配方分别将准确称量的一定量的脱盐水、乳化剂、活化剂(甲醛次硫酸氢钠、乙二胺四乙酸铁钠)、相对分子质量调节剂(叔十二碳硫醇)和单体(丙烯腈)加入到聚合釜中,抽真空、氮气置换两次,加入除氧剂,加入单体(丁二烯)。开启搅拌装置,搅拌并冷却到8℃以下,加入引发剂(过氧化氢二异丙苯),于(8±1)℃下进行反应。反应开始后,每隔一段时间取样测其干物质,计算转化率,并根据需要在反应过程中补加部分助剂,至转化率达到控制指标后,加入终止剂(硫酸羟胺)终止反应,降温出料,制得丁腈胶乳。在制备的胶乳中加入适量的防老剂,混合均匀后转至凝聚釜中,在搅拌过程中加入凝聚剂进行凝聚。将凝聚好的胶块用软水洗涤数次,放入真空干燥箱中烘干制得NBR生胶。按照GB/T 6038—1993的程序制备硫化橡胶。

1.3 分析与测试

橡胶链化学结构用德国布鲁克公司的Vertex70傅里叶红外光谱仪进行测定;

胶乳粒径用美国布鲁克海文仪器公司的90Plus激光粒度仪进行测定;

机械稳定性用承德金和仪器制造有限公司的XR-14胶乳高速机械稳定性测定仪进行测试;

生胶的门尼黏度按照GB/T 1232.1—2000进行测试,预热时间1 min、转动时间4 min、实验温度100℃。

2 结果与讨论

2.1 聚合温度对反应时间的影响

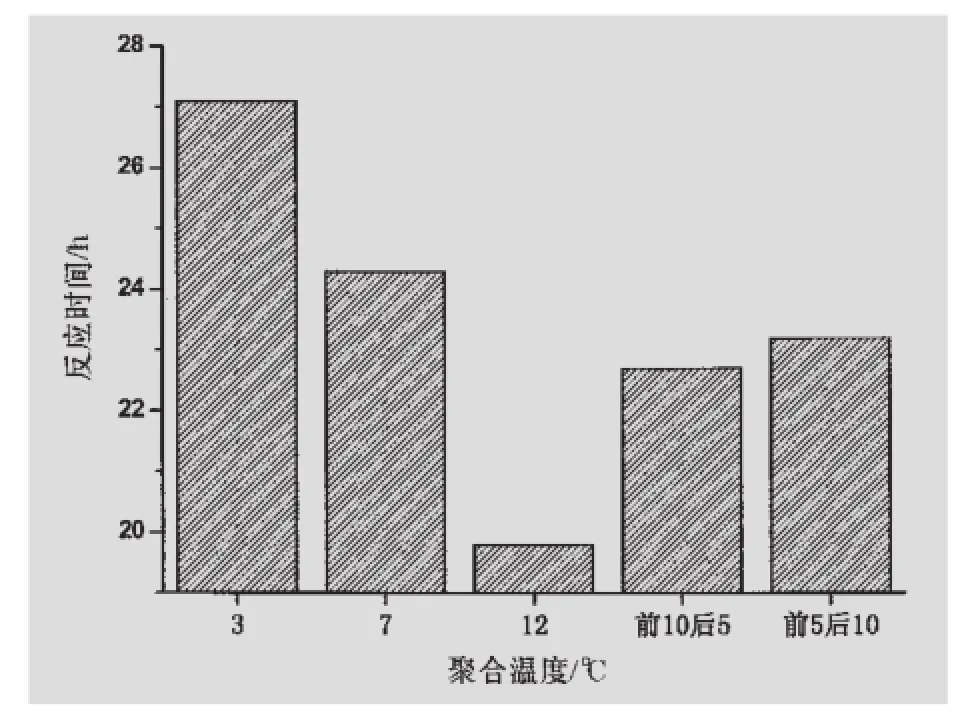

图1为不同聚合温度下的反应时间,其中前10后5指聚合转化率在60%之前聚合温度控制在10℃,聚合转化率在60%之后聚合温度控制在5℃;前5后10指聚合转化率在60%之前聚合温度控制在5℃,聚合转化率在60%之后聚合温度控制在10℃。由图1中的数据可以看出,随着聚合温度的升高,反应时间缩短,这是由于聚合温度升高,引发剂分解速度加快,反应体系中的自由基浓度增加。同时可以看出,前10后5和前5后10分段控温的反应时间接近,较7℃下的反应时间短。

图1 聚合温度与反应时间的关系

2.2 聚合温度对NBR结构组成的影响

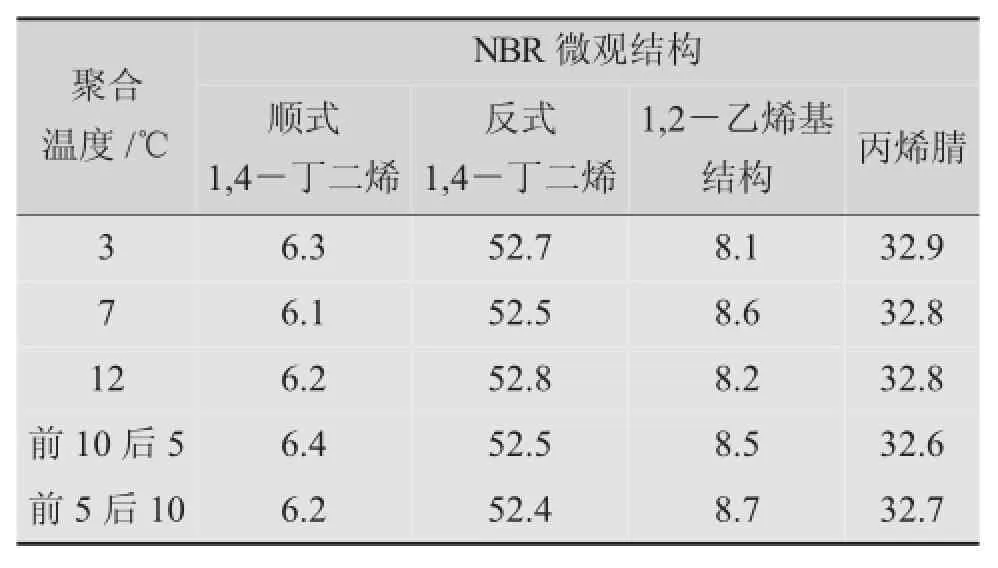

不同聚合温度下的NBR结构组成见表1,可以看出在实验范围内,聚合温度的变化对NBR胶链化学结构组成的影响不明显。

表1 聚合温度与NBR结构组成的关系 %

2.3 聚合温度对胶乳粒径的影响

对不同转化率的N41胶乳进行粒径测试,结果见图2。反应后期温度的变化对胶乳粒径的影响较大,前5后10较其他温度下的胶乳粒径明显增大,达到84 nm。这可能是由于后期反应温度升高,乳化剂不能迅速吸附到胶乳粒表面以维持胶乳粒的稳定,凝胶效应加重,造成胶乳粒径增大。

图2 聚合温度与胶乳粒径的关系

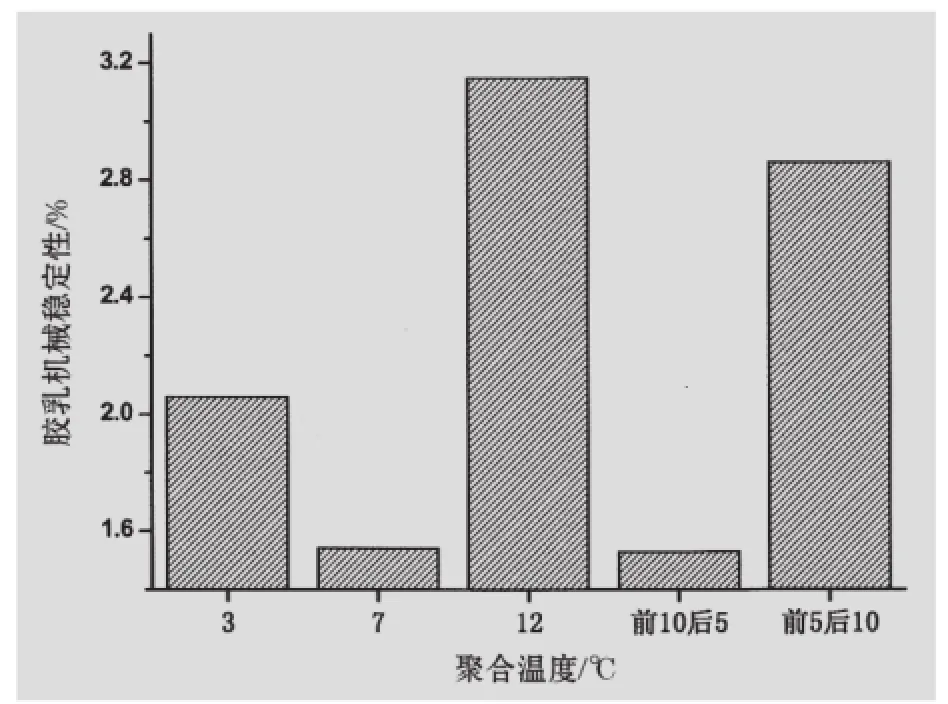

2.4 聚合温度对胶乳机械稳定性的影响

图3显示了胶乳机械稳定性与聚合温度的关系,随着聚合温度的升高,胶乳机械稳定性先降低后升高,前10后5条件下的机械稳定性最好。这可能是由于后期反应温度升高,胶乳粒子体积增大,其表面乳化剂覆盖率降低,抗机械破坏能力也随之降低。

图3 聚合温度与胶乳机械稳定性的关系

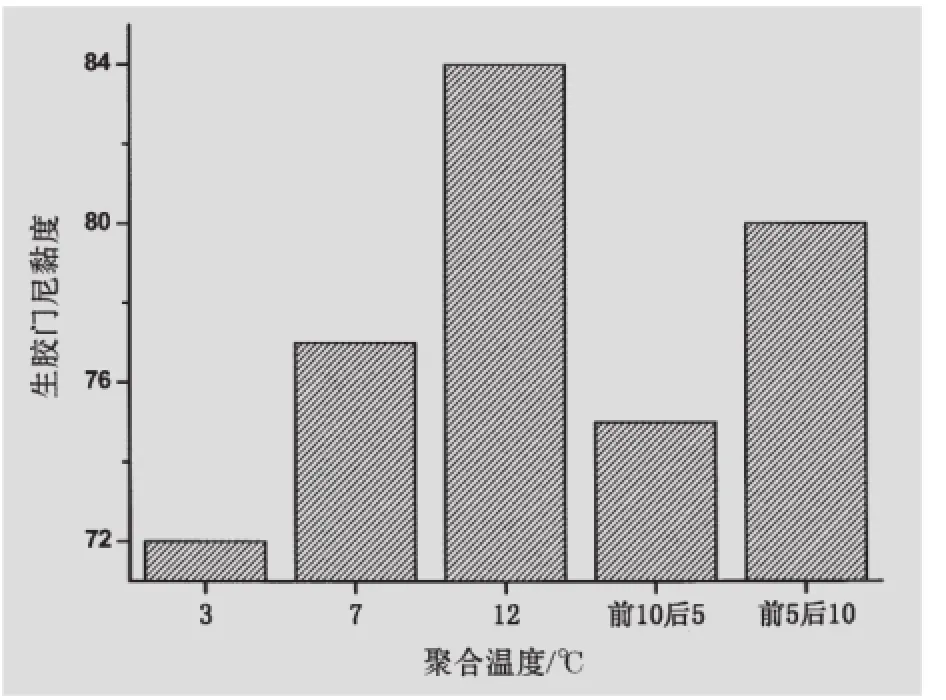

2.5 聚合温度对门尼黏度的影响

在配方不变的条件下,考察了生胶门尼黏度随聚合温度的变化情况,结果见图4。反应后期聚合温度的升高对生胶门尼黏度影响较大,前5后10较前10后5条件下的门尼黏度增加了5个单位。这可能是由于温度升高,分子间交联几率增大,生胶凝胶含量增加,造成门尼黏度升高。

图4 聚合温度与生胶门尼黏度的关系

3 结论

(1)随着聚合温度的升高,反应时间缩短,丁腈橡胶链化学结构组成变化不明显;

(2)反应后期聚合温度的升高导致胶乳粒径增大、机械稳定性降低,生胶门尼黏度升高。

[1] 解洪梅.丁腈橡胶生产与研发技术进展[J].齐鲁石油化工,2012,40(3):244-247.

[2] 蔺俊慈.改进聚合工艺提高聚合釜生产能力[J].中国氯碱,2003(5):18-20.

Effect of Temperature on Emulsion Polymerization of Acrylonitrile-Butadiene Rubber

Li Donghong Li Hongchun Gao Weiguang Li Tongxia Fan Yongjiang

The reaction time of acrylonitrile-butadiene rubber(NBR)polymerization under different temperatures was studied on the emulsion-polymerized NBR(coded N41)manufactured by Lanzhou Petrochemical Company of China National Petroleum Corporation.The parameters of chain structure and composition,latex particle size,mechanical stability and Mooney viscosity of crude rubber were investigated.The results showed that the elevated polymerization temperature shortened the reaction time but the NBR chain structure and composition did not change significantly.As the reaction progressed with prolonged time,the latex particles grew gradually,the mechanical stability decreased and the Mooney viscosity increased.

Polymerization temperature;Emulsion-polymerized acrylonitrile-butadiene rubber;Polymerization property

TQ333.7

2014年10月

李冬红男1984年生硕士学历工程师主要从事乳液聚合方面的研究