电传动矿车动力系统非电量在线测量技术

刘 刚,陈树新

(北京科技大学机械工程学院,北京 100083)

0 引言

动力系统是电传动矿车的心脏,是直接关系到车辆能否安全运行的关键,其状态监测一直被人们所重视。近年来,动力系统的检测技术取得了长足进步,已由原始的机械式检测逐步走向电子式、计算机综合检测,所测参数的范围也有了很大发展,部分参数已逐步转为在线监测[1-3]。

对动力系统的监测主要是对一些非电量进行监测,比如电动机的转速、转矩,以及电机冷却系统中的水温和流量信号。电动机的外特性曲线是电动机的一项重要参数,曲线的形状及曲线中的起动转矩及最大转矩是衡量一台电动机能否顺利起动和稳定运行的重要指标,电动机转矩的大小直接反映了动力系统的负荷[4]。另外,从电动机的冷却水温度、压力以及流量等参数也可以反映动力系统的负荷和冷却系统的工作状态。因此对转速、转矩等参数进行精确实时监测,能够及时掌握车辆的运行状态,对电传动矿车动力系统的实时控制和早期故障诊断具有重要作用。

文章以ARM32位单片机为核心,研制了具有CAN通信接口的电传动矿车非电量数据采集器,能独立完成实时数据采集与数据处理,并且可以将处理好的数据传送给任何具备CAN接口的设备。

1 非电量在线测量系统试验模型

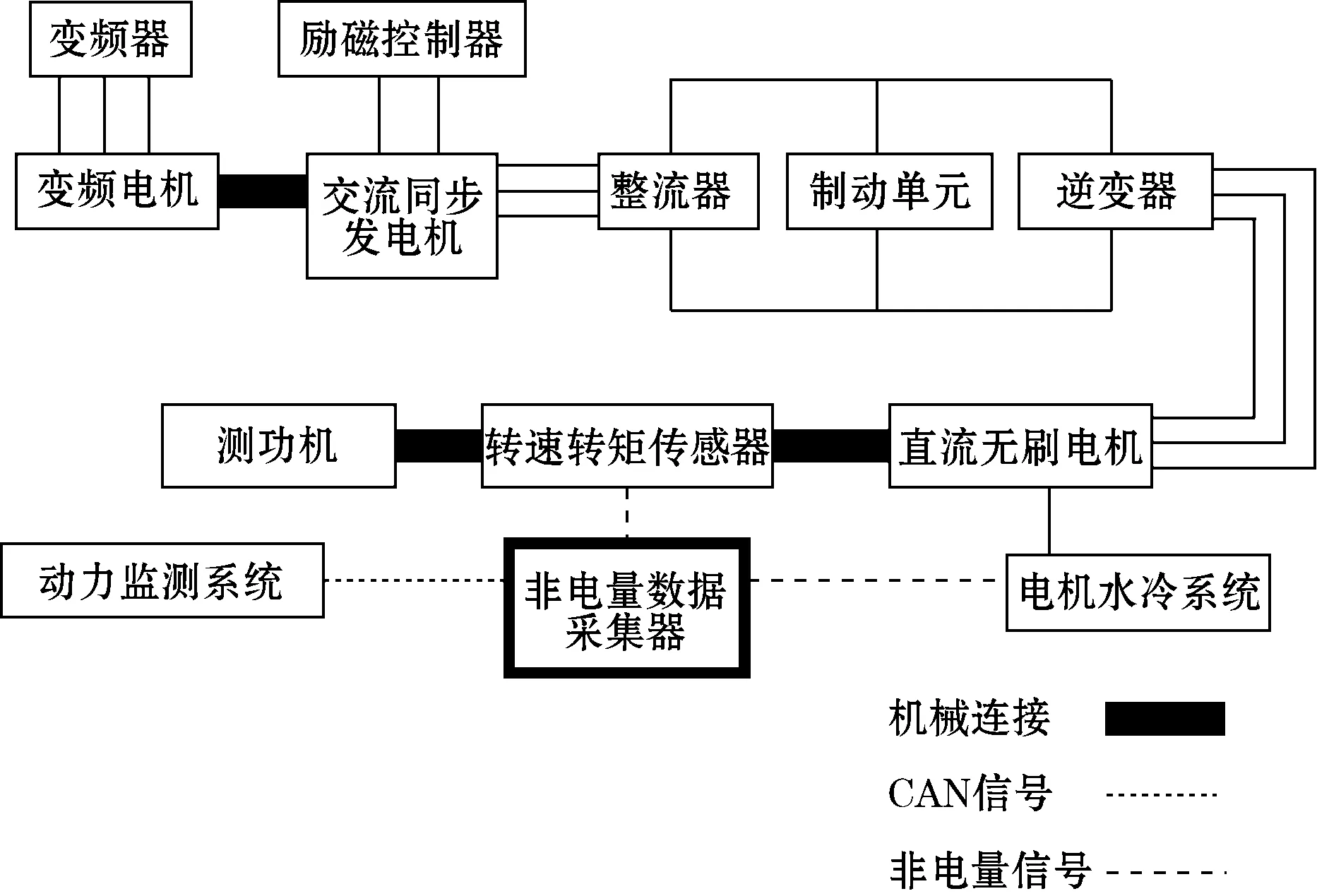

图1为电传动矿车动力系统试验模型框图。图中的非电量数据采集器主要是对转速转矩传感器、电机水冷系统中的温度变送器、压力传感器和流量传感器发出的信号进行采集和计算,测得转速、转矩、温度、压力和流量后通过CAN总线发送到动力监测系统,使数据得到在线监测。

图1 电传动矿车动力系统实验模型框图

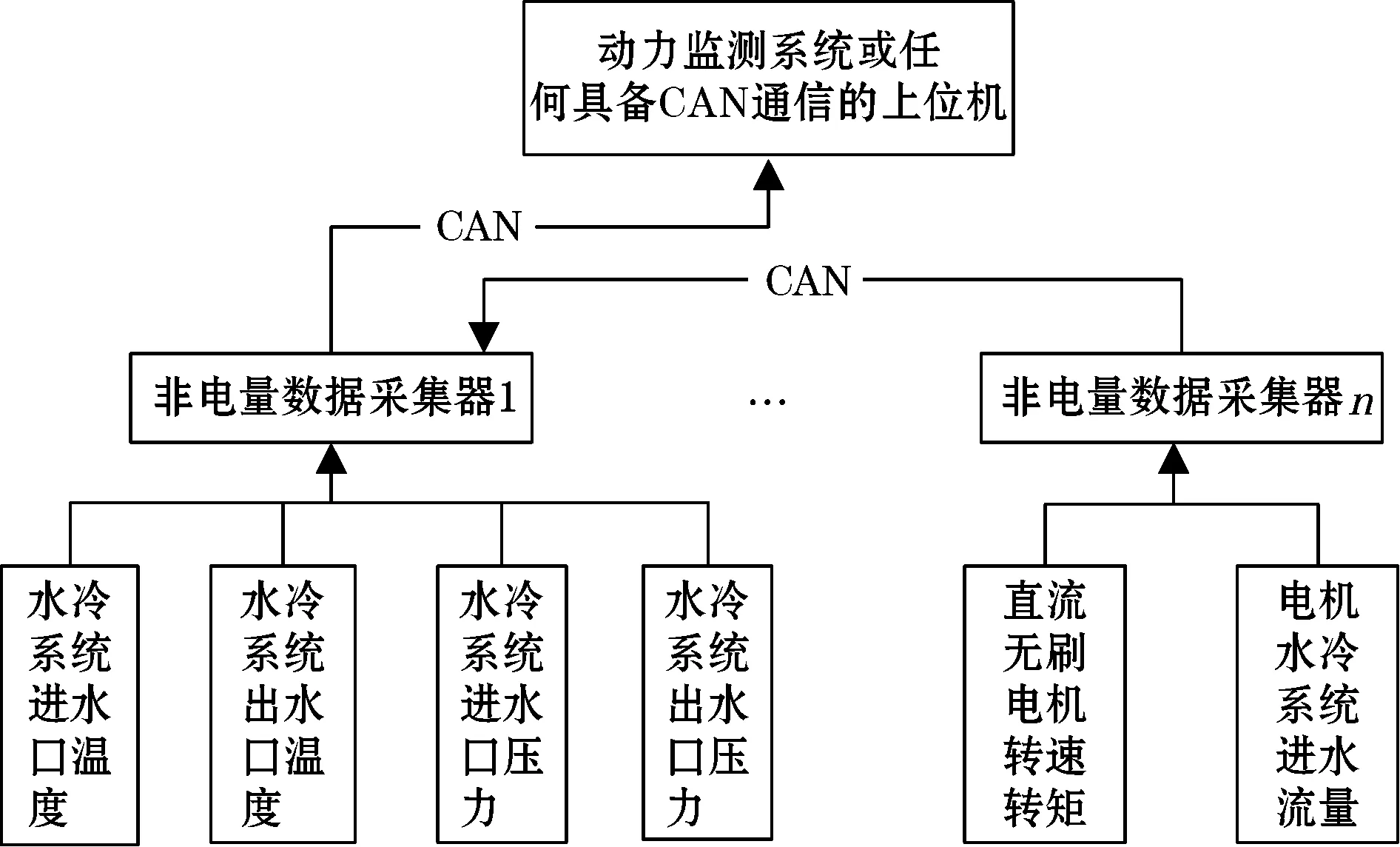

图2 电传动矿车中非电量在线测量系统框图

图2为电传动矿车非电量在线测量系统框图。图中的ARM32位数据采集器具有3路转速转矩信号采集、4路A/D信号采集、1路开关量信号采集和1路CAN通讯,可用于采集电机的转速、转矩、压力、温度以及流量等信号。系统需要采集的非电量主要包括:直流无刷电机的转速和转矩、直流无刷电机水冷系统中的进水口温度和出水口温度、进水口压力和出水口压力以及冷却水流量。

具体运用中可以根据工程中被测信号的数量,取用任意块数据采集器。数据采集器可随意安装在方便测量传感器信号的地方,所有数据采集器通过CAN总线连接起来,在设备连线两端配上终端电阻,将测得的信号数据发送给动力监测系统或任何具备CAN通信的设备。实现非电量数据即时传输,在线测量。集成化的采集模块相比于NI公司的数据采集系统,工程应用更方便,更易携带。

2 信号测量原理

试验系统采用磁电式转速转矩传感器,其基本原理是通过磁电变换,将被测转矩转换成具有相位差的2路正弦信号,工作原理如图3所示[5-8]。这2路正弦信号的频率是相同的且与轴的转速成正比,因此可以用来测量转速。2组交流电信号之间的相位差与其安装的相对位置及弹性轴所传递扭矩的大小及方向有关。在弹性变形范围内,相位差变化的绝对值与转矩的大小成正比。

图3 NJ型转速转矩传感器工作原理图

传感器一共输出3路正弦信号,分别是上文提到的同频异相信号I、信号Ⅱ和套筒转速信号。

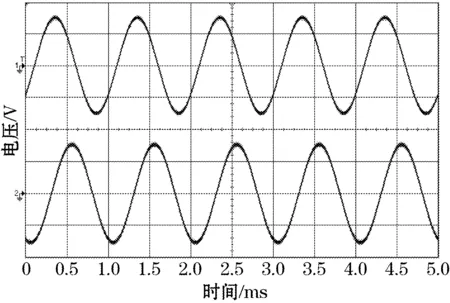

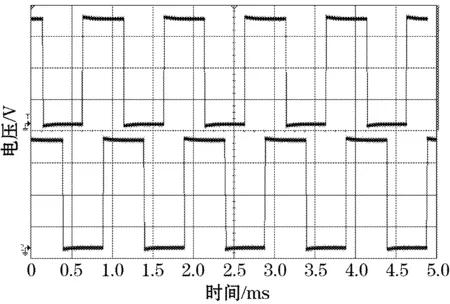

图4 信号Ⅰ和信号Ⅱ的输出波形

如图4所示,信号Ⅰ和信号Ⅱ是一组同频异相的信号,它们初始的相位差相差180°。他们的相位差变化的绝对值与转矩大小成正比,定义相位差减小时转矩为负,相位差增大时转矩为正。

信号Ⅰ和信号Ⅱ的相位差与转矩的关系如下:

Δθ=θ-π=32MLZ/(πD4G)

(1)

式中:M为转矩;G为弹性轴的剪切弹性模数;D为弹性轴直径;L为弹性轴的工作长度;Z为信号齿轮齿数。

当v=vr时,弹体残余长度的计算方法也与式(29)--式(30)基本相同,只需将其中的L0替换成Lres,h,v0替换为vh即可。

由此可见,通过测量传感器两输出信号的相位差,即可求出转矩M。

设信号Ⅰ和信号Ⅱ的频率为f1=n1·Z/60,套筒转速信号的频率为f2=n2·Z/60。n1、n2为每分钟转数,Z为图3中传感器齿轮的齿数。由于传感器参数显示Z=60,所以f1=n1,f2=n2。

电机转速n由式(2)计算:

n=n1-n2=f1-f2

(2)

因此只需要用单片机测得信号Ⅰ、信号Ⅱ和套筒转速信号的频率,即可测得电机转速。

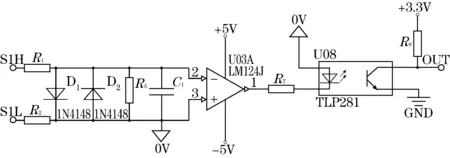

制作的ARM 32位非电量采集器将上述3路正弦信号经过如图5的调理电路转化为图6的方波信号送入单片机中,利用单片机的定时计数器进行捕获,计算出波形的周期从而得到3个信号的频率,根据式(2)计算出转速。再测出信号Ⅰ和信号Ⅱ的相位差Δθ,根据式(1)计算出转矩。

图5 转速转矩正弦信号转化方波电路图

图6 经过调理电路后信号I和信号Ⅱ的波形

3 系统软件设计

非电量在线测量系统软件流程如图7所示。

流量信号大多为脉冲信号,计算流量信号频率采用TIM2定时器,测量信号I和信号Ⅱ的相位差需要TIM1和TIM3定时器同时工作,计算程序在TIM3中断程序中完成,将TIM3捕获到的上升沿(或下降沿)的时间减去TIM1捕获到的上升沿(或下降沿)时间,得到两信号的相位差,从而计算出转矩。

压力和温度信号为电压信号,主要通过单片机ADC模块进行模数转换计算电压值。文中设置STM32芯片的模拟/数字转换(ADC)为连续转换模式,通过读取ADC结果寄存器的值来确定输入电压。

图7 非电量在线测量系统软件流程

只要满足设定的通信协议,任何具有CAN接口的设备都可以从采集模块获取测量的数据,使采集模块可以兼容任何一个使用CAN总线通信的显示终端。

4 试验与结果分析

非电量采集器对采集的信号频率、相位差、A/D转换的电压值做滑动平均,对最近的10个数据求平均值后存放在一个变量中,作为当前数据值放入CAN邮箱中等待发送。

该试验采用了扭矩传感器配套的卡式扭矩测量装置CB3000,它在计算机(486以上)的ISA扩展槽中插入扭矩卡,并配以相应的专用软件构成的微机虚拟仪器,实现转矩、转速的测量。

表1为系统在电机400转左右测得的转速转矩数据同CB3000扭矩测试卡测得的结果比较,表中N1、T1分别为CB3000系统测得的转速和转矩,N2、T2分别为该系统测得的转速和转矩,δ1、δ2为系统的转速和转矩的相对误差。

表1 CB3000系统与系统测试结果

从表中可以看出测试系统精度集中分布在0%~0.4%之间,可以达到精度要求。根据转矩变化时,信号Ⅰ和信号Ⅱ的相位差变化可以看出,NJ型传感器每改变10 N·M的力矩,两信号相位差变化弧度值约为0.05 rad,这为后续转矩标定提供了有力依据。

5 结论

提出的电传动矿车非电量在线测量方法很好地解决了电传动矿车在运行中电机转速转矩、冷却系统进出水压力以及流量的精确在线测量,给出了各个非电量的测量原理与方法,并根据方法设计了一款基于ARM32位单片机的数据采集器,使测量数据可以同步传输。采集器可以兼容任何一个使用CAN总线通信的设备终端,真正实现数据远程在线测量。

将该方法的测量结果同市面上的主流产品进行了对比,测量相对误差控制在0.4%以内,完全满足测量精度要求。具有相当高的精确度和实时性。

参考文献:

[1]LI Q W,HUANG Z Y,WANG B L,et al.Online voidage measurement of two-phase flow based on the ant system Algorithm.IEEE Transactions on Instrumentation and Measurement,2009,58(2):411-415.

[2]WANG S J,WANG L D,SHEN P,et al.Monitoring system for vehicle power supply based on CAN bus.Eighth International Conference on Intelligent Systems Design and Applications,2008:323-326.

[3]邓德源,王成栋,苗强.基于CAN总线的温湿度在线监控系统设计.仪表技术与传感器,2012(12):40-42.

[4]徐萍萍,宋建国,王雁峰,等.电力测功机动态测试平台系统.北京工业大学学报,2007,33(6):582-586.

[5]李思光,公茂法.智能化转矩转速测量仪的设计与实现.仪器仪表学报,2007,28(8):249-252.

[6]欧大生,张剑平,秦建文.磁电相位差式转矩测量技术研究.电子测量技术,2007,30(4):100-103.

[7]余以道,文泽军,罗善明,等.高速光电反射式转矩转速传感器及其试验研究.仪器仪表学报,2009,30(3):610-614.

[8]龚国良,鲁华祥.一种利用固定相移测量同频正弦信号相位差的方法术.仪器仪表学报,2010,31(4):873-876.