基于INA333和XTR115的压力变送器

李 纯,湛华海,程静贤

(中国空气动力研究与发展中心,四川绵阳 621000)

0 引言

近年来,随着电子技术和信息技术的飞速发展,压力测量已经深入到科研和工程技术的各个领域,尤其是近年来由于低功耗、多功能单片微处理器、高精度∑-△、A/D与D/A变换器件的面世,为研制通用型高精度智能变送器打下了扎实的物质基础。对于诸如温度、湿度、流量、位移等物理量的测量与控制,如何提高系统的可靠性与精度,减少外部连接线,对于量程浮动、输出信号可远传和随量程线性转移,以及一机多用——即以同一检测模板用于不同物理量的检测场合,并满足多种线性与非线性输入信号的精度要求等课题,已越来越为广大科技人员所关注[1]。

在工业现场有大量的压力测点需要测量。选择高性能的信号调理器,将传感器信号转化为标准信号进行现场传输,解决工控现场干扰的影响,显得尤为关键。文中介绍了基于INA333和XTR115的压力变送器,完成对传感器信号调理,将传感器信号转变为4~20mA标准电流信号输出,外围电路简单,具有精度高、抗干扰性能强、能耗低、安全可靠等特点。

1 研究原理

压力变送器硬件包括传感器模块、信号放大模块和V/I转换模块。传感模块将被测物理量转换成电信号,信号放大模块通过仪表放大器对传感器微弱信号进行滤波、放大,然后通过电压-电流转换模块进行标准化处理,实现4~20 mA标准电流信号输出。

2 结构设计及实现[2-4]

2.1压力敏感元件

设计中采用MPM280型压阻式压力敏感元件。它是一种不锈钢波纹膜片隔离的充油式OEM压力敏感元件。被测压力通过隔离膜片和灌注的硅油传递到具有惠斯登电桥和精密力学结构的硅压敏芯片上,实现了被测压力和输出信号的精确转换。敏感元件经计算机自动测试,通过激光调阻进行零点和温度性能补偿。元件尺寸具有较强的互换性,可广泛用于与不锈钢和氟橡胶相兼容的各种流体压力的检测。

2.2压力变送器结构设计

2.2.1外形接口设计

压力变送器结构设计为标准接口,机械连接采用M20X1标准螺纹,通过六方进行拧紧作业,电气连接采用郝斯曼接头。产品接口标准,安装适用性强。

2.2.2变送器内部设计

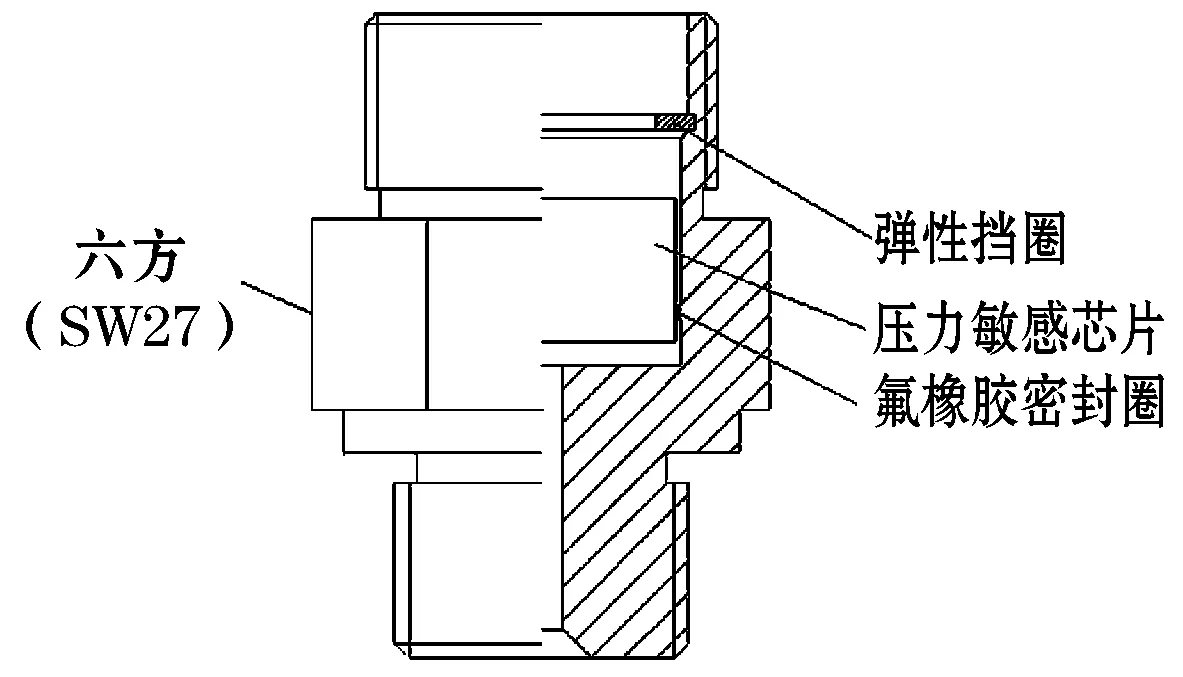

为了确保敏感芯片的高稳定性、高可靠性和高精度,芯片在结构体内安装采用“悬浮式”结构,在径向通过氟橡胶密封圈连接,在轴向可有一定间隙的余量,能自由浮动。这种结构消除了敏感芯片在装配时产生的机械应力[5-6]。同时,变送器安装螺纹及六方设计均远离敏感芯片安装区域,实现真正意义上的无应力安装。如图1所示。

图1 变送器安装结构图

2.3变送器总体结构设计

变送器在设计上还考虑了压力测量通道、变送器安装、线缆输出等各项功能的实现,变送器内部结构紧凑,总体尺寸小。

3 变送电路设计及温度补偿

3.1电路设计

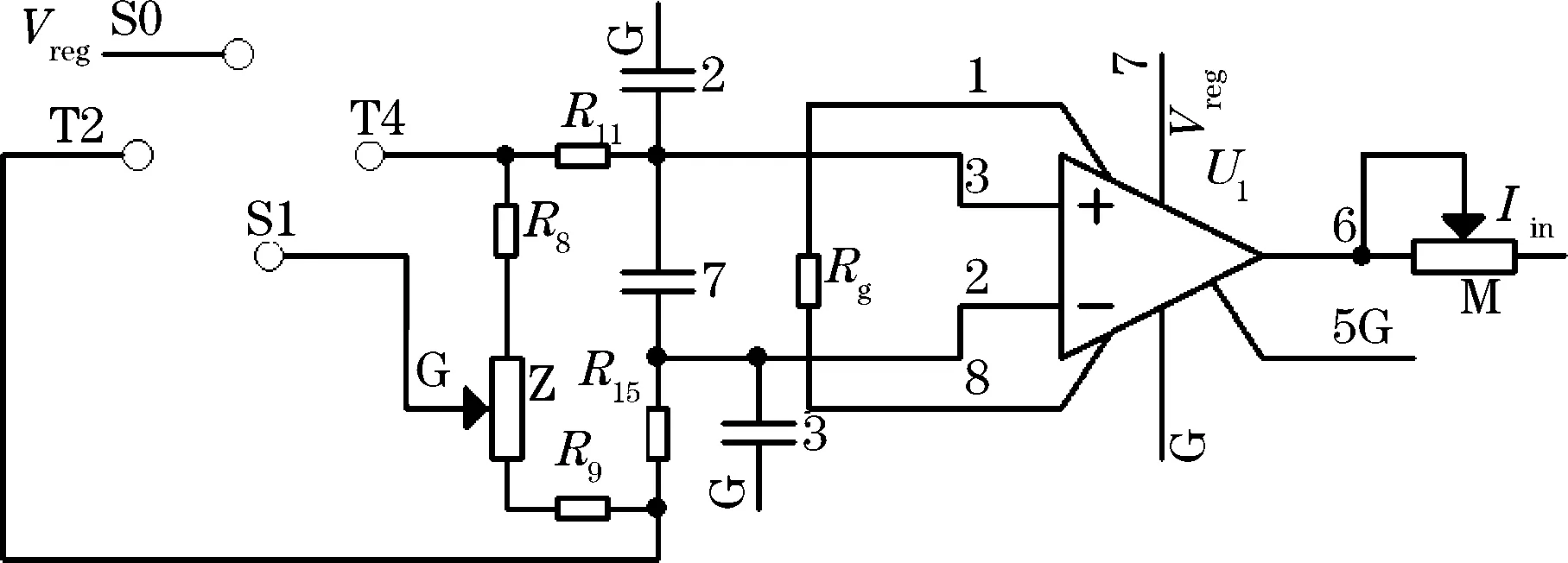

变送电路主要由传感器信号放大和V/I转换2个部分组成,具体结构如图2所示[7-8]。

图2 变送电路图

传感器信号放大选用INA333芯片。该芯片通过专有的开关电容型陷波滤波技术来消除斩波噪声,确保了芯片50 nV/rt-Hz的超低输入电压噪声;芯片采用零漂移技术,实现电路高精度和长期稳定性;芯片具有75 μA的静态电流与1.8 V的电源工作电压,大大提升了电源效率[9-10]。

V/I转换部分的核心是XTR115电流环芯片。XTR115芯片是专为工业控制领域4~20 mA电流环设计的芯片,电流放大增益系数为100。 它的供电电压为7.5~36 V,同时具有5 V的电源输出和2.5 V的参考源输出,这大大降低了系统设计的难度,同时提高了电流环输出的精度[11-12]。

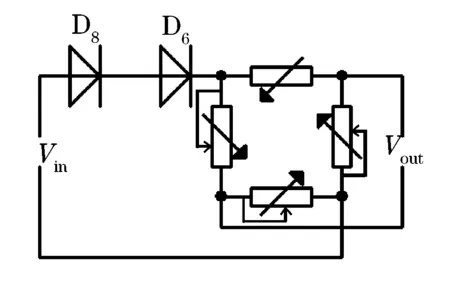

设计中,在XTR115前端增加由D1、D2、D3、D4组成的二极管整流桥,可以防止使用时电源线反向而导致电路损坏,并且采用电压保护二极管D5,将电源门限控制在36 V之内,防止电路电压过载。INA333芯片和传感器供电均由XTR115芯片提供,XTR115能提供小于4 mA的供电电流,INA333芯片的超低功耗,为传感器供电提供了充分保障,传感器供电能达到3.5 mA,可以保证传感器正常工作[13]。在INA333的输入端增加RC滤波器配合芯片特有的陷波滤波技术,大幅度降低了射频干扰,显著降低RF引起的失调电压变化的影响。

3.2温度补偿

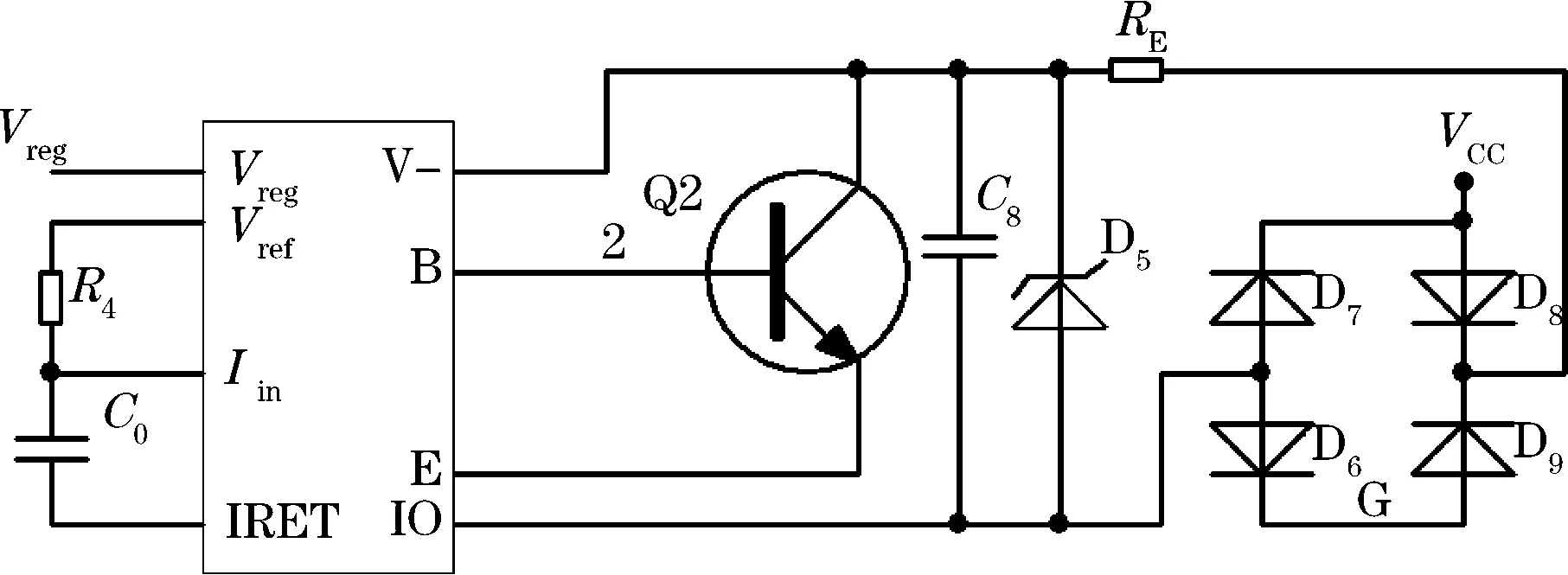

为提高传感器精度和长期稳定性,通过对硅压阻式压力传感器采用PN结补偿法对传感器温度偏差实施补偿,以减小传感器存在零点偏差和温度漂移对变送器整体输出信号的影响[14]。如图3所示。

图3 PN结补偿法原理图

通过利用PN结的偏置电压灵敏度为-2 mV/℃的负温度特性,在电桥电源部分增加一个或多个PN结,对传感器温度漂移误差进行补偿。二极管的数量由下述公式来决定:

式中:θ为二极管的温度系数,一般取-2 mV/℃;ΔT为温度变化范围;ΔU为变化的电桥需要变化的电压数值。

4 性能试验及结果

研制过程中,主要针对变送器进行了抗高频干扰对比试验、温度性能试验、零点漂移试验和线性度测试。

4.1干扰对比试验

试验环境:常压;试验温度:20 ℃;试验方式:利用现有试验条件,采用高频对讲机为干扰源,对课题研究的变送器和采用普通放大器搭建的变送器进行性能干扰测试对比。试验结果如下:

(1)课题研究的变送器:对讲机干扰源在20 cm范围内,变送器波动小于40 mV;在20 cm之外,变送器波动小于10 mV.

(2)普通变送器:对讲机干扰源在20 cm范围内,变送器波动达500 mV;在20 cm之外,变送器波动达85 mV.

通过上述结果可见,课题研制的变送器抗干扰性能良好,即使在复杂环境下使用,也不会影响变送器正常工作。

4.2温度性能试验

测试过程中通过串接250 Ω标准电阻测量输出电压值,以下同。

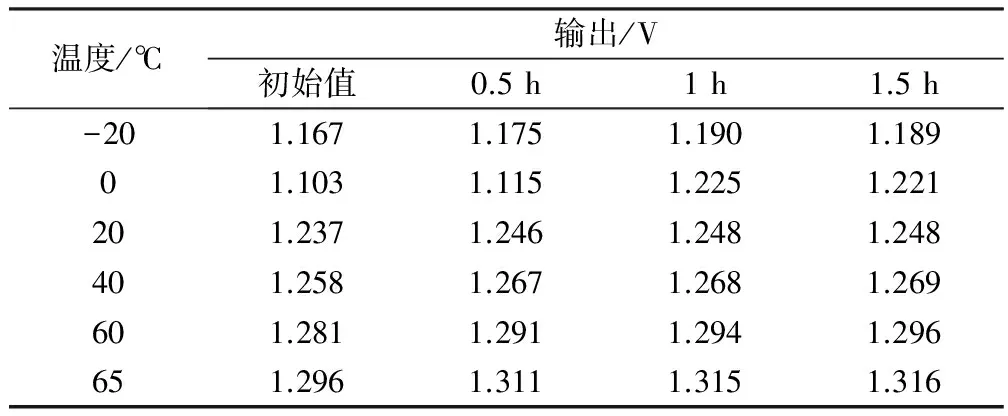

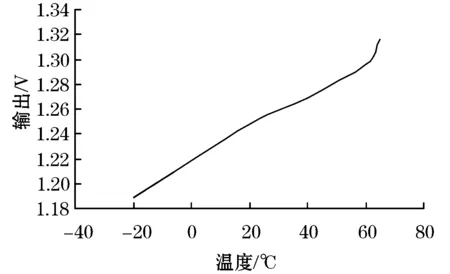

温度试验将温度调节至指定温度点,持续1 h后进行数据记录,具体数据如表1,图4为试验时间为1 h的温度曲线图。

表1 温度性能试验

图4 温度曲线图

试验结果:在60 ℃以下温度范围内,变送器温度漂移为1.3 mV/℃,温度漂移精度优于0.05%FS/℃.

4.3零点漂移试验

试验环境:常压;试验温度:20 ℃;试验时间:3 h;试验结果:由原始值1.250 V变化至1.251 V,稳定性优于0.1%。

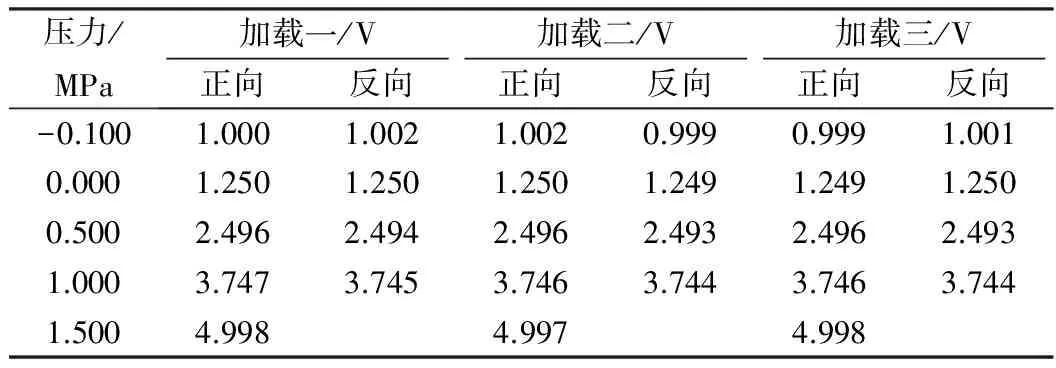

4.4线性度标定

具体标定参数如表2所示。

表2 线性度标定

试验结果:线性度和重复性均优于0.2%。

5 结论

通过一系列的性能试验,验证了该变送器的实际精度达到预期目标,具有较好的温度性能、长期稳定性和抗高频干扰性能,该变送器满足实际应用的要求,具有一定的推广价值。

参考文献:

[1]单继忠.智能变送器设计:[学位论文].天津:天津大学.2004.

[2]费业泰.误差理论与数据处理.北京:机械工业出版社,1995.

[3]王为,汪建晓.机械设计.武汉:华中科技大学出版社,2007.

[4]赵汝嘉.机械结构有限元分析.西安:西安交通大学出版社,1990.

[5]施涌潮,梁福平,牛春晖.传感器检测技术.北京:国防工业出版社,2007.

[6]王平,王金文,董玉荣.压力传感器中安装应力的产生及解决措施.传感器技术,2000,19(3):49-50.

[7]XTR115,XTR116 4-20mA current loop transmitters[DB/OL].[2003-07-21].http://www.ti.com.cn /cn/lit/ds/sbos124a/sbos124a.pdf.

[8]Using the XTR115 with the PGA309 to generate 4mA to 20mA output[DB/OL].[2006-04-20].http://www.ti.com.cn/cn/lit/an/sboa107b/sboa107b.pdf.

[9]INA333 micro-power (50 μA),zer φ-drift,rail-to -rail out instrumentation amplifier[DB/OL].[2008-10-30].http://www.ti.com.cn/cn/lit/ds/sbos445b/sbos445b.pdf.

[10]陈楠.INA333:低功耗零漂移仪表放大器.世界电子元器件,2008(8):90.

[11]张华栋,孙丽丽.用TMS320LF2407和XTR115设计电流环通讯口.电子产品世界,2005,21:90-91.

[12]昝勇,罗永红,王沛莹.XTR115电流环电路原理及应用.电子设计工程,2011,19(8):190-192.

[13]沙占友,白云飞,安国臣.集成化精密电流变送器的原理与应用.电源技术应用,2004,7(4):235-237.

[14]樊尚春,彭春荣.硅压阻式传感器的温度特性及其补偿.微纳电子技术,2003(7):484-488.